一种共聚物耐高温薄壁发泡微胶囊及其制备方法

本发明属于相变发泡微球领域,涉及一种共聚物耐高温薄壁发泡微胶囊及其制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

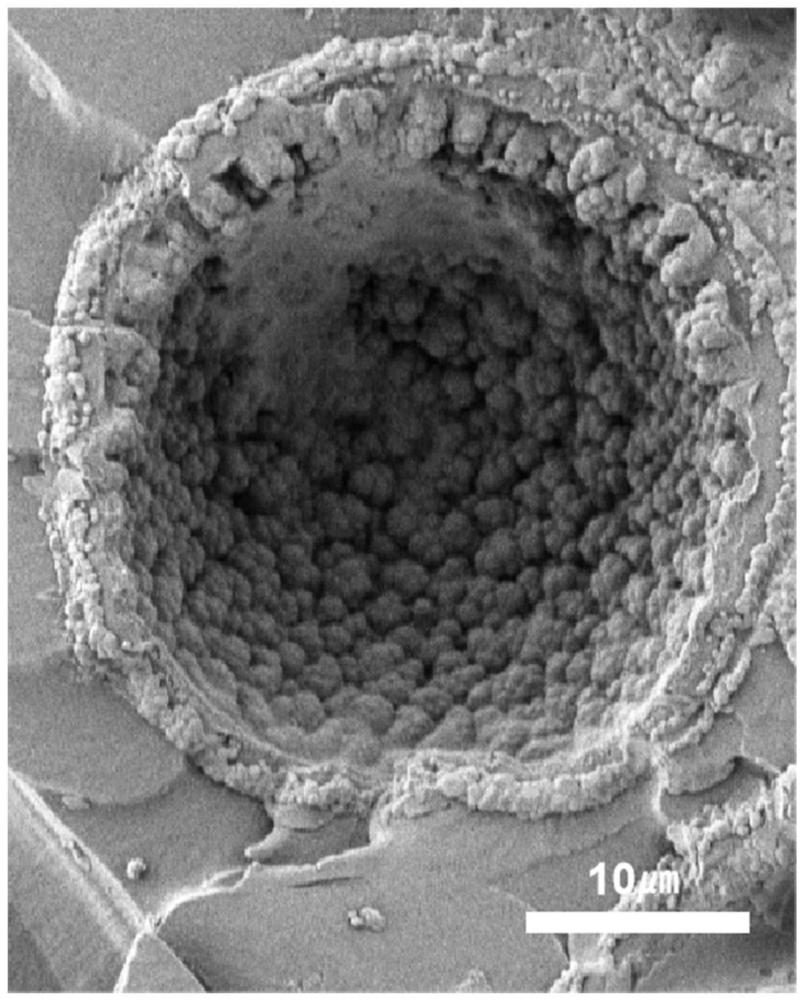

2、热膨胀聚合物微胶囊(也称热膨胀聚合物微球、热膨胀微胶囊等)由热塑性聚合物外壳与物理发泡剂芯材构成,在加热到一定温度时,壁材软化,芯材发生相变,芯材由液态转变为气态,从而产生足够内压力使得软化的壁材膨胀,达到发泡的目的,最终表现为微胶囊体积与发泡前相比明显增大。

3、此外,由于微胶囊粉料粒径分布均匀,各个微胶囊发泡倍率相近,作为添加剂使用时可在基体内产生大小均匀的球形中空泡孔,与其他类型发泡方式相比,发泡量、发泡区域可以通过投料量与投料方式进行调控。

4、因上述特性,热膨胀微胶囊常常作为减重添加剂和表面纹理修饰添加剂使用,目前微胶囊在纺织、印刷、涂料、汽车、制鞋等领域已经得到广泛应用,并认为在减重隔热方面有重要潜力。

5、近年来,随着聚合物产业的不断发展,许多新型聚合物产品加工温度有明显提高,针对高温聚合物产品减重增韧,以及高温下合理调控发泡区域、泡孔大小的加工需要,传统的中低温热膨胀微胶囊已经无法满足其要求,因此开发一种高温热膨胀微球对扩大热膨胀微胶囊应用场景,满足更高温度下新型聚合物加工需求有着十分重要的意义。

技术实现思路

1、为了解决现有技术的不足,本发明的目的是提供一种共聚物耐高温薄壁发泡微胶囊及其制备方法,本发明提供的发泡微胶囊粒径均匀,发泡倍率高,能在较高温度下发泡并耐受更高的加工温度,可作为高温成型材料轻质化助剂使用。

2、为了实现上述目的,本发明的技术方案为:

3、一方面,一种共聚物耐高温薄壁发泡微胶囊,以腈类单体、丙烯酸酯类单体、丙烯酰胺类单体、交联剂、引发剂、异辛烷按照质量比为30~90:2~30:2~20:0.01~5:0.01~5:5~40作为油相成分,以乳化剂、悬浮剂、阻聚剂、氯化钠和水按照质量比为0.001~5:5~20:0.0001~2:20~120:100~300作为水相成分,将油相成分与水相成分通过微悬浮聚合法形成;

4、其中,油相成分占微悬浮分散液质量分数的10~50%,所述腈类单体选自丙烯腈、α-甲基丙烯腈、2-氯丙烯腈、2-溴丙烯腈,所述丙烯酸酯类单体选自丙烯酸甲酯、甲基丙烯酸甲酯,所述丙烯酰胺类单体选自甲基丙烯酰胺、羟甲基丙烯酰胺、丙烯酰胺,所述阻聚剂为亚硝酸钠、硫酸钠、硫化钠、硫氰酸铵、亚硝酸钾中的一种或几种。

5、本发明中使用三类单体,腈类、丙烯酸酯类和丙烯酰胺类单体,作为微胶囊壁材原料。使用的腈类单体,例如丙烯腈,其聚合物有一定的结晶度,为壁材提供较好的密封性和强度;丙烯酸酯类单体的加入通过破坏一部分结晶度和规整性,提高壁材的热塑性;特别的,加入的丙烯酰胺单体,与n,n-二甲基丙烯酰胺相比,其n分子上不含有甲基,结构上甲基的减少使形成的共聚物规整度提高;此外,其均聚物相比聚n,n-二甲基丙烯酰胺玻璃化转变温度高约50℃左右,加之酰胺基极性基团的作用,导致壁材软化温度更高。另一方面,选用单一种类高沸点发泡剂异辛烷,其高沸点与壁材高的软化温度有较好匹配性,在升温过程中,能减少微胶囊在该过程中壁材承受内压力的时间,降低相同温度下壁材所受内压力,防止微胶囊突然破泡。

6、另一方面,一种上述共聚物耐高温薄壁发泡微胶囊的制备方法,包括如下步骤:

7、将腈类单体中的阻聚剂的去除获得精制腈类单体;

8、将精制腈类单体、丙烯酸酯类单体、丙烯酰胺类单体、交联剂、引发剂、异辛烷混合均匀获得油相;

9、将乳化剂、悬浮剂、阻聚剂、无机盐和水混合均匀获得水相;

10、将油相与水相中混合并进行剪切乳化获得水包油分散液;

11、在惰性气氛以及200~600r/min搅拌速率条件下,将水包油分散液加热至50~90℃进行反应,反应后去除悬浮剂即得。

12、本发明的有益效果为:

13、(1)本发明制备的共聚物耐高温薄壁发泡微胶囊,发泡温度为170~220℃,适用于高温加工条件,拓宽了原有热膨胀微胶囊的使用温度。

14、(2)本发明的与现有主流工业操作流程的适配性好、不涉及额外的设备与装置、操作方法简单,因此易于迅速投入生产。

技术特征:

1.一种共聚物耐高温薄壁发泡微胶囊,其特征是,以腈类单体、丙烯酸酯类单体、丙烯酰胺类单体、交联剂、引发剂、异辛烷按照质量比为30~90:2~30:2~20:0.01~5:0.01~5:5~40作为油相成分,以乳化剂、悬浮剂、阻聚剂、氯化钠和水按照质量比为0.001~5:5~20:0.0001~2:20~120:100~300作为水相成分,将油相成分与水相成分通过微悬浮聚合法形成;

2.如权利要求1所述的共聚物耐高温薄壁发泡微胶囊,其特征是,起始发泡温度为170~220℃,或为190~220℃。

3.如权利要求1所述的共聚物耐高温薄壁发泡微胶囊,其特征是,腈类单体、丙烯酸酯类单体、丙烯酰胺类单体、交联剂、引发剂、异辛烷的质量比30~50:2~15:2~15:0.1~1:0.1~1:5~20;

4.如权利要求1所述的共聚物耐高温薄壁发泡微胶囊,其特征是,乳化剂、悬浮剂、阻聚剂、氯化钠和水质量比为0.1~1:8~16:0.01~0.10:50~90:150~250;

5.如权利要求1所述的共聚物耐高温薄壁发泡微胶囊,其特征是,所述交联剂为乙二醇二甲基丙烯酸酯、二乙烯基苯、二丙烯酸-1,4-丁二醇酯或三烯丙基异氰脲酸酯,优选为乙二醇二甲基丙烯酸酯;

6.如权利要求1所述的共聚物耐高温薄壁发泡微胶囊,其特征是,所述乳化剂为十二烷基硫酸钠、十二烷基磺酸钠、吐温80、司班20、乳清蛋白、卵磷脂、op-4、op-7、op-10、op-15、聚乙烯吡咯烷酮k30、聚乙烯吡咯烷酮k60中的一种或多种;

7.一种权利要求1~6任一所述的共聚物耐高温薄壁发泡微胶囊的制备方法,其特征是,包括如下步骤:

8.如权利要求7所述的共聚物耐高温薄壁发泡微胶囊的制备方法,其特征是,剪切乳化的条件为:在10000~20000r/min的转速条件下,处理1~5min;或,10000~15000r/min的转速条件下,处理2~3min;或,15000~20000r/min的转速条件下,处理4~5min。

9.如权利要求7所述的共聚物耐高温薄壁发泡微胶囊的制备方法,其特征是,反应的时间为6~9小时。

10.如权利要求7所述的共聚物耐高温薄壁发泡微胶囊的制备方法,其特征是,所述悬浮剂为氢氧化镁,去除悬浮剂的方式为调节溶液ph为酸性,洗去氢氧化镁。

技术总结

本发明属于相变发泡微球领域,涉及一种共聚物耐高温薄壁发泡微胶囊及其制备方法。以腈类单体、丙烯酸酯类单体、丙烯酰胺类单体、交联剂、引发剂、异辛烷按照质量比为30~90:2~30:2~20:0.01~5:0.01~5:5~40作为油相成分,以乳化剂、悬浮剂、阻聚剂、氯化钠和水按照质量比为0.001~5:5~20:0.0001~2:20~120:100~300作为水相成分,将油相成分与水相成分通过微悬浮聚合法形成。本发明提供的微胶囊粒径均匀,发泡倍率高,能在较高温度下发泡并耐受更高的加工温度,可作为高温成型材料轻质化助剂使用。

技术研发人员:王延相,杨得力,张振东,马超,刘业军,冯艳秋,孙悦,丁博涵,郭经贺,代世潮

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!