可实时控制进料的碎矿系统的制作方法

本申请涉及矿石处理设备,尤其涉及一种可实时控制进料的碎矿系统。

背景技术:

1、碎矿是选矿的第一道工序,碎矿所需要的大部分碎矿装置可以设置在碎矿车间,因此,碎矿车间是选矿厂的重要车间之一。

2、碎矿车间的主要设备有原矿仓、震动给料器、破碎机、皮带输送机、振动筛粉矿仓等装置。其中,原矿仓用于暂时存储待破碎矿石,原矿仓内的矿料首先进入到震动给料器;震动给料器通过震动的方式将矿料输送给破碎机;破碎机对矿料进行破碎,破碎的矿料下落到一皮带输送机上,由皮带输送机输送给振动筛;振动筛对破碎后的矿料进行筛分,使得破碎合格的矿料进入到粉矿仓。但是在实际操作中,经常由于震动给料器的震动频率过高或过低导致粉矿内的矿料较多,甚至溢仓,或划粉矿仓内的矿料较少。

3、为了避免粉矿仓内矿料过多或过少的情况,目前工作人员通过为粉矿仓安装摄像头,将摄像到的视频信息发送给控制机,员工通过控制机观察粉矿仓内矿料的多少。然而员工通过视频画面观察粉矿仓内的矿料的多少时,经常可以由于角度等问题出现对矿料多少的误判断,而且通过视频观察需要一定的时间,增加了矿多少的判断时间,很容易导致粉矿仓出现溢仓或矿料过少的情况。粉矿仓内矿料过少显然影响了碎矿系统的碎矿效率,而溢仓,也需要停机打扫,同样也会影响碎矿系统的碎矿效率。

技术实现思路

1、本申请提供一种可实时控制进料的碎矿系统,用以解决上述背景技术中存在的问题。

2、本申请提供一种可实时控制进料的碎矿系统,包括:

3、输入设备、控制机和主柜;

4、依次连通的原矿仓、第一震动给料器、第一破碎机、第一皮带输送机、第二震动给料器、振动筛、第二皮带输送机和第一粉矿仓;

5、所述第一粉矿仓上方的第一预设高度处设置有第一雷达料位计;

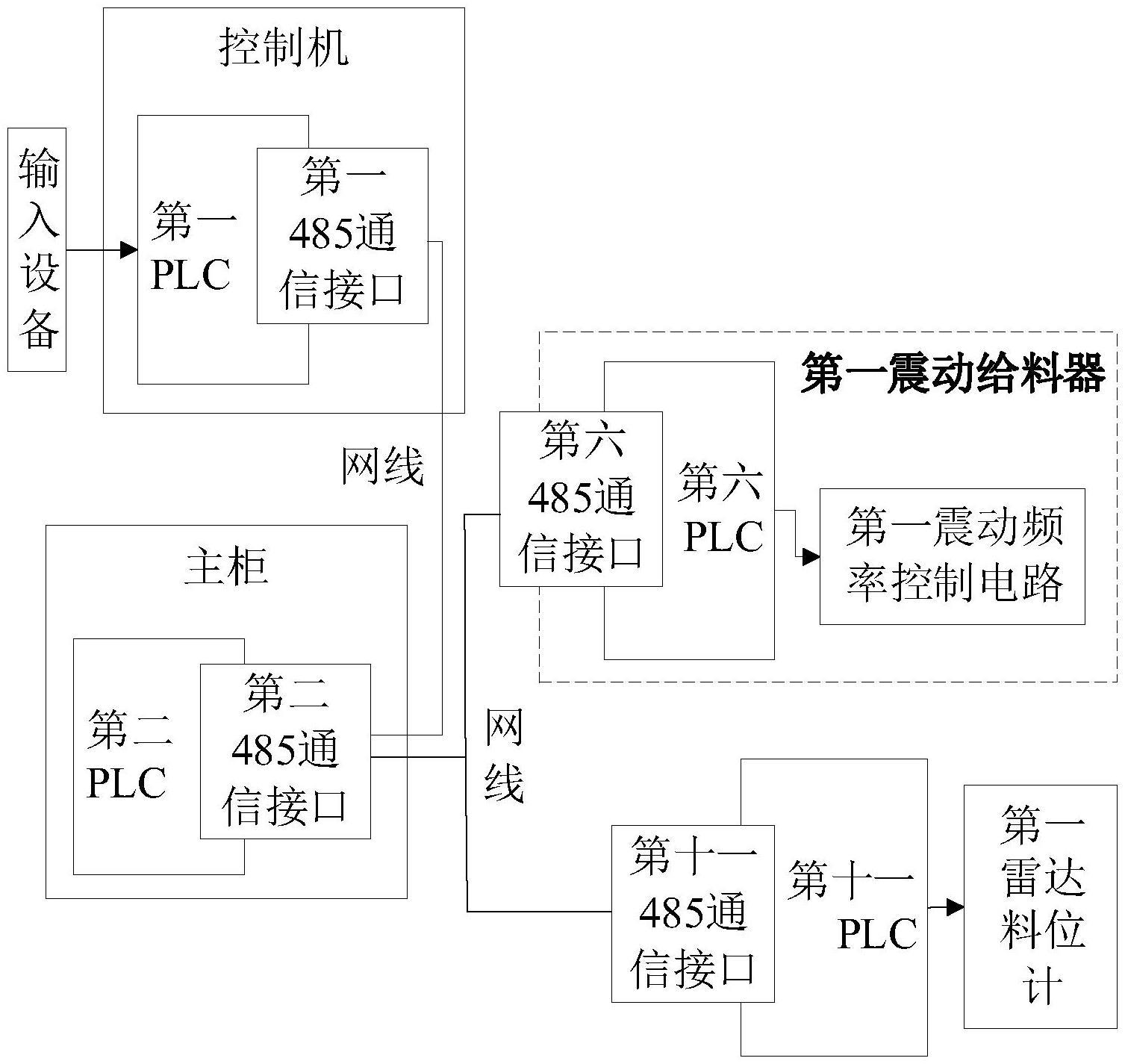

6、所述控制机、主柜、第一震动给料器和第一雷达料位计依次对应设置有第一可编程逻辑控制器、第二可编程逻辑控制器、第六可编程逻辑控制器和第十一可编程逻辑控制器,且每个可编程逻辑控制器上设置有通信接口,依次为第一通信接口、第二通信接口、第六通信接口和第十一通信接口;

7、所述第一通信接口与所述第二通信接口通过网线连接,所述第二通信接口分别与所述第六通信接口和所述第十一通信接口网线连接;所述第一雷达料位计与所述第十一可编程逻辑控制器电信号连接。

8、可选地,在所述振动筛的上出料口与所述第一皮带输送机之间依次连通有第三皮带输送机、缓冲矿仓、第三震动给料器和第二破碎机;

9、所述第三震动给料器上设置有第四可编程逻辑控制器,所述第四可编程逻辑控制器设置有第四通信接口,所述第四通信接口与所述第二通信接口通过网线连接;

10、所述缓冲矿仓上方的第二预设高度处设置有第二雷达料位计,所述第二雷达料位计与所述第四可编程逻辑控制器电信号连接。

11、可选地,所述碎矿系统还包括第四皮带输送机,所述第二皮带输送机的送料端连接所述第四皮带输送机,所述第四皮带输送机的皮带一端与所述第一粉矿仓的入料口对应,皮带另一端与第二粉矿仓的入料口对应;

12、所述第二粉矿仓上方的第三预设高度处设置有第三雷达料位计,所述第三雷达料位计与所述第十一可编程逻辑控制器电信号连接。

13、可选地,所述振动筛、所述第一震动给料器、所述第一皮带输送机、所述第二震动给料器、所述第三皮带输送机和所述第四皮带输送机上设置有可编程逻辑控制器,依次为第五可编程逻辑控制器、第六可编程逻辑控制器、第七可编程逻辑控制器、第八可编程逻辑控制器、第九可编程逻辑控制器、第十可编程逻辑控制器,每个所述可编程逻辑控制器上设置有通信接口,依次分别为第五通信接口、第六通信接口、第七通信接口、第八通信接口、第九通信接口和第十通信接口,且分别与第二通信接口通过网线连接。

14、可选地,每个所述皮带输送机的电机上贴合设置有第一温度传感器,每个所述震动给料器的电机上贴合设置有第二温度传感器,所述振动筛的电机上贴合设置有第三温度传感器,每个所述温度传感器与对应的可编程逻辑控制器信号连接。

15、可选地,在距离每个所述皮带输送机的预设距离处设置有摄像头,每个所述摄像头与对应的可编程逻辑控制器信号连接。

16、可选地,每个所述震动给料器上设置有第一变送器,每个所述第一变送器与对应的可编程逻辑控制器信号连接。

17、可选地,每个所述皮带输送机的皮带上设置有第二变送器,每个所述第二变送器与对应的可编程逻辑控制器信号连接。

18、可选地,每个所述皮带输送机的电路中内设置有第一电流表的电路,每个所述震动给料器的电路内设置有第二电流表,每个所述振动筛的电路内设置有第三电流表,每个所述电流表与对应的可编程逻辑控制器信号连接;

19、每个所述皮带输送机的电路中内设置有第一电压表的电路,每个所述震动给料器的电路内设置有第二电压表,每个所述振动筛的电路内设置有第三电压表,每个所述电压表与对应的可编程逻辑控制器信号连接。

20、可选地,所述网线为双绞线、同轴网线或光缆。

21、由上述内容可知,本申请实施例提供的可实时控制进料的碎矿系统,通过在第一粉矿仓的上方设置第一雷达料位计,通过第一雷达料位计实时检测第一粉矿仓内的第一料位值,并将第一料位值发送给第十一plc,第十一plc再将第一料位值通过网线发送给主柜的第二plc,再由主柜的第二plc将第一料位值发送给控制机的第一plc,以使得工作人员可以实时得知到第一粉矿仓内料位的高度,从而可以根据第一料位值确定是否需要第一震动给料器的震动频率,以调整第一震动给料器的给料速度。相较于现有技术通过摄像头观察第一料位仓内料位的高度,本申请中通过雷达料位计进行检测能够获取到更加精准的料位值,从而可以更加精准的控制第一震动给料器的震动频率,从而达到控制给料的速度,以减少第一粉矿仓溢仓或仓内料位过低的情况,提高碎矿效率。

技术特征:

1.一种可实时控制进料的碎矿系统,其特征在于,包括:

2.根据权利要求1所述的可实时控制进料的碎矿系统,其特征在于,在所述振动筛的上出料口与所述第一皮带输送机之间依次连通有第三皮带输送机、缓冲矿仓、第三震动给料器和第二破碎机;

3.根据权利要求2所述的可实时控制进料的碎矿系统,其特征在于,所述碎矿系统还包括第四皮带输送机,所述第二皮带输送机的送料端连接所述第四皮带输送机,所述第四皮带输送机的皮带一端与所述第一粉矿仓的入料口对应,皮带另一端与第二粉矿仓的入料口对应;

4.根据权利要求3所述的可实时控制进料的碎矿系统,其特征在于,所述振动筛、所述第一震动给料器、所述第一皮带输送机、所述第二震动给料器、所述第三皮带输送机和所述第四皮带输送机上设置有可编程逻辑控制器,依次为第五可编程逻辑控制器、第六可编程逻辑控制器、第七可编程逻辑控制器、第八可编程逻辑控制器、第九可编程逻辑控制器、第十可编程逻辑控制器,每个所述可编程逻辑控制器上设置有通信接口,依次分别为第五通信接口、第六通信接口、第七通信接口、第八通信接口、第九通信接口和第十通信接口,且分别与第二通信接口通过网线连接。

5.根据权利要求1-4任意一项所述的可实时控制进料的碎矿系统,其特征在于,每个所述皮带输送机的电机上贴合设置有第一温度传感器,每个所述震动给料器的电机上贴合设置有第二温度传感器,所述振动筛的电机上贴合设置有第三温度传感器,每个所述温度传感器与对应的可编程逻辑控制器信号连接。

6.根据权利要求5所述的可实时控制进料的碎矿系统,其特征在于,在距离每个所述皮带输送机的预设距离处设置有摄像头,每个所述摄像头与对应的可编程逻辑控制器信号连接。

7.根据权利要求6所述的可实时控制进料的碎矿系统,其特征在于,每个所述震动给料器上设置有第一变送器,每个所述第一变送器与对应的可编程逻辑控制器信号连接。

8.根据权利要求7所述的可实时控制进料的碎矿系统,其特征在于,每个所述皮带输送机的皮带上设置有第二变送器,每个所述第二变送器与对应的可编程逻辑控制器信号连接。

9.根据权利要求8所述的可实时控制进料的碎矿系统,其特征在于,每个所述皮带输送机的电路中内设置有第一电流表的电路,每个所述震动给料器的电路内设置有第二电流表,每个所述振动筛的电路内设置有第三电流表,每个所述电流表与对应的可编程逻辑控制器信号连接;

10.根据权利要求9所述的可实时控制进料的碎矿系统,其特征在于,所述网线为双绞线、同轴网线或光缆。

技术总结

本申请提供一种可实时控制进料的碎矿系统,包括:输入设备、控制机和主柜;依次连通的原矿仓、第一震动给料器、第一破碎机、第一皮带输送机、第二震动给料器、振动筛、第二皮带输送机和第一粉矿仓;第一粉矿仓上方设置有第一雷达料位计;控制机、主柜、第一震动给料器和第一雷达料位计依次对应设置有第一可编程逻辑控制器、第二可编程逻辑控制器、第六可编程逻辑控制器和第十一可编程逻辑控制器,且每个可编程逻辑控制器上设置有通信接口,依次为第一通信接口、第二通信接口、第六通信接口和第十一通信接口;第一雷达料位计与第十一可编程逻辑控制器电信号连接。本申请减少了粉矿仓溢仓或仓内矿料过少的情况,提高了碎矿效率。

技术研发人员:张壮,那琴,董华生,高华峰,洪武,胡长亮,刘春宝,池海波,朝鲁门

受保护的技术使用者:新巴尔虎右旗荣达矿业有限责任公司

技术研发日:20230106

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!