一种基于电磁感应的反应装置

本技术属于反应装置领域,尤其涉及一种基于电磁感应的反应装置,具体涉及一种可自动控温、磁场强度可调节的催化反应装置和化学吸附表征装置。

背景技术:

1、催化反应是现代化工的基础。现阶段,工业催化是通过加热模式驱动化学反应在催化材料上进行。传统热催化反应主要利用燃料直接燃烧放热或电加热的方式对反应底物或催化剂床层进行加热。然而,传统加热模式是基于热传递的模式,能量由高温区向低温区传递,升温过程存在先后顺序,并且为了避免热能流失需要使用大量的保温材料,以使反应系统尽快升温至设定值,但是,现有的加热方式不仅能耗较高,效率较低,而且存在温度不均匀等缺陷。

2、目前,随着催化材料的配方改进和制备水平的提高,所需的反应温度有了大幅降低,但是传统加热模式受传热效率、升降温速率等条件的限制,难以满足低碳经济的发展需求。为此,引入新型的加热技术是提高热催化反应效率、降低反应能耗过程中亟待解决的关键问题。

技术实现思路

1、为了改善现有技术的不足,本实用新型提供一种基于电磁感应的反应装置,能够提高催化反应效率,降低能耗。

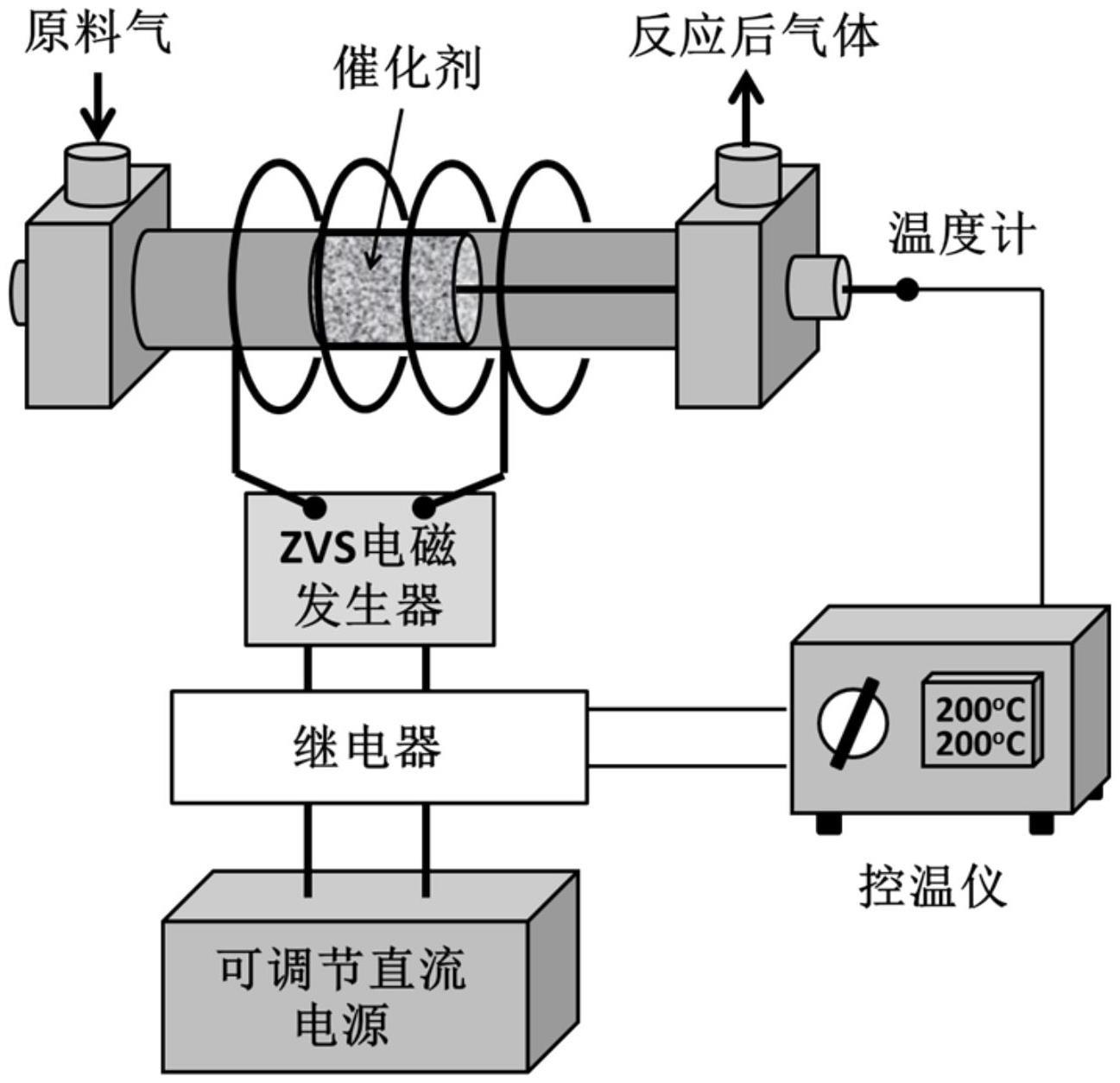

2、第一方面,本实用新型提供一种基于电磁感应的反应装置,包括反应室,所述反应室内设置有反应床,所述反应床上装填有铁磁性催化剂,所述铁磁性催化剂被通有交变电流的感应线圈所围绕,所述铁磁性催化剂通过所述感应线圈产生的交变磁场而感应加热至进行化学反应的温度;

3、所述反应装置还包括温度控制器和温度感应器,所述温度感应器、感应线圈与温度控制器连接,所述中空圆筒反应室内设置有温度感应器,所述温度感应器用于监测反应室内反应床的温度并反馈至温度控制器。

4、根据本实用新型的实施方案,所述反应装置还包括电源和电磁发生器,所述电源、温度控制器均与电磁发生器连接。

5、根据本实用新型的实施方案,所述反应装置还包括继电器,所述电磁发生器通过继电器与电源、温度控制器连接。

6、根据本实用新型的实施方案,所述铁磁性催化剂可以直接为具有催化性质的铁磁性材料,也可以是铁磁性材料与催化活性材料复合而成,例如为金属铁棉。

7、根据本实用新型的实施方案,所述反应床外壁为不可渗透气体的绝缘材料,气体能够径向流动穿过所述反应床。

8、根据本实用新型的实施方案,所述反应床断面呈环形中空圆筒状。

9、根据本实用新型的实施方案,所述感应线圈沿长度方向均匀分布。

10、根据本实用新型的实施方案,所述感应线圈由螺旋金属管组成,所述感应线圈横过中空反应室内的整个床层。

11、根据本实用新型的实施方案,所述反应室为催化反应室或吸附反应室。

12、根据本实用新型的实施方案,所述催化反应室为中空圆筒结构,所述催化反应室内设置有反应床,所述反应床上设置有铁磁性催化剂,所述铁磁性催化剂具有如上所述的定义。

13、根据本实用新型的实施方案,所述催化反应室包括至少一个气体反应物入口和至少一个产物出口,分别将气体反应物送入和将产物导出催化反应室。

14、根据本实用新型的实施方案,所述吸附反应室包括吸附腔,所述吸附腔内设置有吸附室,所述吸附室(即反应床)例如为u形管状结构、直线管状结构或蛇形管状结构,所述吸附室内设置有铁磁性催化剂,所述铁磁性催化剂具有如上所述的定义。

15、根据本实用新型的实施方案,所述吸附腔包括至少一个气体入口和至少一个气体出口,分别将气体反应物送入和将产物导出吸附腔。

16、根据本实用新型的实施方案,所述电源用于提供4v-100v的直流电压,例如所述直流电压为4v、8v、12v、24v、32v、40v中的任意值,或任意两点值构成的范围值中的任意点值。

17、根据本实用新型的实施方案,不同的直流电压驱动电磁发生器产生不同强度的高频交流电,从而可以产生瞬时强度为8mt-100mt的交变磁场。

18、根据本实用新型的实施方案,所述继电器为dc-dc和/或ac-dc,通过继电器的开/断,控制电源与电磁发生器的连接,进而完成电磁感应发生模块的自动开关操作。

19、优选地,所述的继电器耐受直流电电流强度范围为5-100a,例如为5a、10a、20a、30a、40a、100a中的任意值,或任意两点值构成的范围值中的任意点值。

20、根据本实用新型的实施方案,所述的电磁发生器的工作电压为4v-100v,例如为4v、8v、12v、24v、32v、40v中的任意值,或任意两点值构成的范围值中的任意点值。

21、根据本实用新型的实施方案,所述温度感应器选用热电偶或红外探头检测,所述温度感应器检测的温度范围为0-1000摄氏度。

22、优选地,所述温热电偶为k型热电偶或e型热电偶。

23、本实用新型在使用时,当反应室为催化反应室时,将电源的输入电压设置为所需值后,在控温仪上设定目标温度和升温时间后,铁磁性催化剂在交变磁场中发生感应发热现象,升温情况由温度感应器监测并反馈到温度控制器,温度控制器通过控制继电器完成电路的开闭合,从而实现铁磁性催化剂的程序升温,反应气体经过催化床层后,由后端排出,通过色谱、质谱等检测器对气体组分进行分析,进而测试铁磁性催化剂的催化活性。

24、当反应室为吸附反应室时,利用化学吸附原有的气路设计,完成配气、阀切动作和气体检测,将电源的输入电压设置为所需值后,在控温仪上设定目标温度和升温时间后,铁磁性催化剂在交变磁场中发生感应发热现象,升温情况由温度感应器监测并反馈到温度控制器,温度控制器通过控制继电器完成电路的开闭合,从而实现铁磁性催化剂的程序升温,利用时间-温度和时间-检测信号之间的关系,将温度与检测信号关联起来,完成程序升温还原(tpr)和程序升温脱附(tpd)等化学吸附表征。

25、电磁感应技术是一种新型且普及的加热技术,其工作原理是基于高频交变电磁场使铁磁性导体内部产生感应电涡流,从而使材料整体式发热,该加热技术能够将电能转化为电磁能,并精准地输送到铁磁性材料上,具有能效高、升温速率快等优点,事实上,家用电磁炉其工作原理也是基于电磁感应发热技术,现阶段,电磁感应加热技术在催化反应研究领域的报道相对较少,其受限因素主要是缺乏可以有效控制磁场强度和升温速率的反应装置,并且,现有的结构表征手段,如化学吸附表征,均是基于电阻炉加热模式,缺乏以电磁感应为热源的催化剂结构表征设备。

26、有益效果

27、本实用新型中通过电磁感应的方式对反应室进行加热,将电源的输入电压设置为所需值后,在控温仪上设定目标温度和升温时间后,铁磁性催化剂在交变磁场中发生感应发热现象,升温情况由温度感应器监测并反馈到温度控制器,温度控制器通过控制继电器完成电路的开闭合,从而实现铁磁性催化剂的程序升温,能够快速且均匀的升温、降温,同时,发热效率较高,能耗较低。

技术特征:

1.一种基于电磁感应的反应装置,包括反应室,其特征在于,所述反应室内设置有反应床,所述反应床上装填有铁磁性催化剂,所述铁磁性催化剂被通有交变电流的感应线圈所围绕,所述铁磁性催化剂通过所述感应线圈产生的交变磁场而感应加热至进行化学反应的温度;

2.根据权利要求1所述的基于电磁感应的反应装置,其特征在于,所述反应装置还包括电源和电磁发生器,所述电源、温度控制器均与电磁发生器连接,所述反应装置还包括继电器,所述电磁发生器通过继电器与电源、温度控制器连接。

3.根据权利要求1所述的基于电磁感应的反应装置,其特征在于,所述反应床断面呈环形中空圆筒状。

4.根据权利要求1所述的基于电磁感应的反应装置,其特征在于,所述感应线圈沿长度方向均匀分布,所述感应线圈由螺旋金属管组成,所述感应线圈横过整个反应床。

5.根据权利要求1-4中任一项所述的基于电磁感应的反应装置,其特征在于,所述反应室为催化反应室或吸附反应室。

6.根据权利要求5所述的基于电磁感应的反应装置,其特征在于,所述催化反应室为中空圆筒结构,所述催化反应室内设置有反应床,所述反应床上设置有催化剂,所述催化反应室包括至少一个气体反应物入口和至少一个产物出口,分别将气体反应物送入和将产物导出催化反应室。

7.根据权利要求5所述的基于电磁感应的反应装置,其特征在于,所述吸附反应室包括吸附腔,所述吸附腔内设置有吸附室,所述吸附腔例如为u形管状结构、直线管状结构或蛇形管状结构,所述吸附室内设置有铁磁性催化剂,所述吸附腔包括至少一个气体入口和至少一个气体出口。

8.根据权利要求2所述的基于电磁感应的反应装置,其特征在于,所述电源用于提供4v-100v的直流电压。

9.根据权利要求8所述的基于电磁感应的反应装置,其特征在于,所述的继电器耐受直流电电流强度范围为5-100a,所述的电磁发生器的工作电压为4v-100v。

10.根据权利要求1-4中任一项所述的基于电磁感应的反应装置,其特征在于,所述温度感应器选用热电偶或红外探头检测,所述温度感应器检测的温度范围为0-1000摄氏度,所述热电偶为k型热电偶或e型热电偶。

技术总结

本技术属于反应装置领域,尤其涉及一种基于电磁感应的反应装置,反应装置包括反应室,所述反应室内设置有反应床,所述反应床上装填有铁磁性催化剂,所述铁磁性催化剂被通有交变电流的感应线圈所围绕,所述铁磁性催化剂通过所述感应线圈产生的交变磁场而感应加热至进行化学反应的温度;所述反应装置还包括温度控制器和温度感应器,所述温度感应器、感应线圈与温度控制器连接,所述中空圆筒反应室内设置有温度感应器,所述温度感应器用于监测反应室内反应床的温度并反馈至温度控制器。反应装置,能够提高催化反应效率,降低能耗。

技术研发人员:贾宏鹏,陈金,许文建,李晓兰

受保护的技术使用者:中国科学院城市环境研究所

技术研发日:20230210

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!