一种处理粉体或半固态物料设备的外部侧置排料装置的制作方法

本技术涉及物料混配处理,特别涉及一种处理粉体或半固态物料设备的外部侧置排料装置。

背景技术:

1、搅拌机,或混合仓,或其它类似的将不同形态或物化性质的物料进行混配处理的设备已普遍应用于诸如粉体配料、固体废弃物与半固态废弃物及废液的均质化预处理等领域,广泛应用于水泥、化工等行业。但目前广泛使用的处理粉体或半固态物料设备(以下称主设备)其排料装置大多内置于设备的出料端,例如中国专利cn205216629u所示,具体如附图13、附图14所示,排料闸板及隔板内置于主设备靠近出料端的位置,将主设备明显分隔成工作区与出料区,主设备正常运行时排料闸板完全关闭(升起),出料区为无效工作区,只有主设备需要排料时排料闸板打开后,才有物料越过排料闸板并经出料区排出设备。

2、附图13,为现有技术传统主设备内置式排料装置总装示意图;附图14,为现有技术传统主设备内置式排料装置沿混合器搅拌轴径向、排料闸板所在位置剖切面的剖视图(附图13、附图18的“a-a”剖视),排料闸板完全关闭;附图15,为现有技术传统主设备内置式排料装置沿混合器搅拌轴径向、排料闸板所在位置剖切面的部分剖视图(附图13、附图18的“a-a”部分剖视),排料闸板完全开启;附图16,为现有技术传统主设备内置式排料装置排料闸板的外形图;附图17,为现有技术传统主设备内置式排料装置从混合器排料端方向观察的正视图;附图18,为现有技术传统主设备内置式排料装置从排料装置所在侧方向观察的正视图;

3、结合附图13-18说明上述传统主设备排料装置存在以下问题:1)如附图13、附图14所示,排料闸板及必须配套设置的隔板将主设备明确分隔成工作区与出料区,大大减少了主设备的有效工作区的容积;2)如附图14所示,由于搅拌轴与隔板之间存在缝隙,且该缝隙会因物料夹带产生磨损而逐渐扩大,造成未经充分搅拌的废液泄漏而影响混合效果;3)如附图13~15、附图17、18所示,由于排料闸板为活动部件,虽然其周围设有密封,但其升降过程中、甚至是停在一定位置静止期间也会产生少量泄漏,因此排料闸板下箱体实为一积液箱,需要连续或定期排出泄漏出的废液;4)如附图15所示,排料闸板处于完全打开的位置,由于排料闸板上的排料孔需要配合主设备筒体内侧的形状且其排料孔下沿为弧形,其处于完全打开状态时,排料孔下沿最低点的高度会高于主设备内部最低点,在长期停机或批量处理需要排空设备时排不干净,设备内部会有物料残留,残留物料需要人工清理才会彻底清除;5)如附图14所示,受设备内部空间限制,排料闸板或排料孔的宽度理论上不超过主设备的筒体内半径,但由于搅拌轴、闸板导轨也占用一部分内部空间,排料闸板或排料孔的宽度会远小于主设备的筒体内半径,在批量处理、需要快速排料的应用场合,排料速度就会受限于排料孔的宽度,影响作业效率;6)如附图16所示,由于其形状设计,排料闸板与闸板升降装置只通过单侧连接板连接,使得排料闸板升降期间,特别是当闸板导轨内部进入细小颗粒状异物时,排料闸板两侧受力不均,实践中已经出现过排料闸板连接板断裂进而损坏主设备、造成停产损失的情况。

技术实现思路

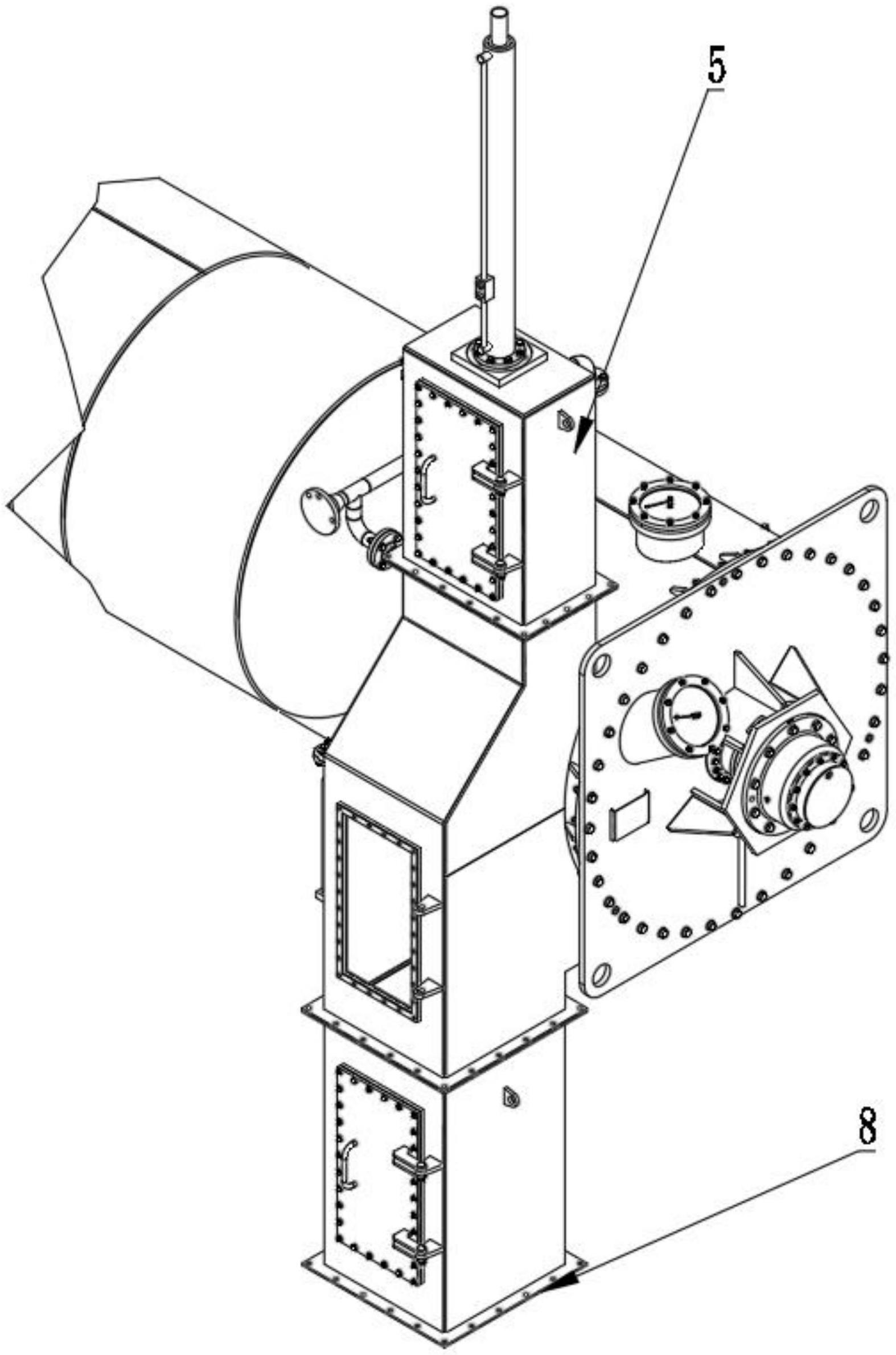

1、针对上述技术问题,本实用新型采用的技术方案为:一种处理粉体或半固态物料设备的外部侧置排料装置,与主设备排料口连接,包括排料闸板、闸板导轨、闸板升降装置、闸板外箱体、进料口;所述排料闸板设置于闸板外箱体内;所述闸板导轨固定在闸板外箱体内侧,闸板导轨与排料闸板侧边嵌套连接;闸板升降装置位于排料闸板上方,与排料闸板顶部固定连接。

2、排料装置侧置于设备出料口位置的外部,所述排料闸板包括板体、排料孔、排料闸板双侧连接板;所述排料孔位于板体上部,其高度小于排料孔下沿到板体底端的长度;排料孔两侧的板体为排料闸板双侧连接板;排料闸板双侧连接板的两侧边嵌套在闸板导轨内,可沿闸板导轨上下运行。

3、所述排料孔为矩形结构,优选四个内角经过倒圆的长方形,或,四个内角经过倒圆的正方形。所述排料闸板设置于闸板外箱体内,进料口后端。

4、所述排料闸板两侧设有闸板导轨,排料闸板在闸板升降装置驱动下沿闸板导轨导槽升降,排料闸板下降时所述排料孔逐渐扩大以排出物料,排料闸板上升时所述排料孔逐渐缩小以停止排料或封堵主设备。

5、所述闸板导轨为两条,固定在闸板外箱体内侧的两个竖边上,位置相对。所述闸板导轨位于靠近主设备排料口、且在排料闸板上下运行的过程中可以打开或关闭主设备排料口的位置。

6、所述排料闸板下降到最低位时所述排料孔的下沿不高于主设备内部空间的最低位。

7、所述闸板升降装置为驱动装置,如液压升降装置或升降螺杆,是任何可以驱动所述排料闸板升降的驱动装置。

8、所述排料闸板或所述排料孔的宽度可根据下游设备进料口的尺寸大小任意确定。

9、所述进料口与主设备排料口形状一致,包裹在主设备排料口外。进料口与主设备排料口密封连接,优选焊接。

10、所述进料口还包括进料口底板,进料口底板位于进料口下部,与主设备筒体内圆相切,并与主设备排料口底边密封连接,或,进料口底板边沿略低于主设备排料口底边,且进料口底板与主设备排料口底边密封连接;所述的进料口底板边沿略低于主设备排料口底边是指进料口底板边沿包裹住主设备排料口。这样,进料口更好的将主设备排料口包裹住。排料口底板沿主设备排料方向水平或向下倾斜设置。

11、根据本实用新型结构,所述闸板导轨和排料闸板可以为1套及以上,以便于物料的排出控制。

12、所述主设备指粉体或半固态物料处理设备。

13、本实用新型与现有技术相比的有益效果是:

14、1.本实用新型采用外部侧置排料方式,排料装置位于设备排料口外部,全面利用了主设备的有效工作区的容积。

15、2.本实用新型采用主设备外部侧置排料方式,不再需要设置隔板并跨过搅拌轴将主设备内部空间隔离成工作区与出料区,不存在引起泄漏的缝隙,密封效果好,物料的混合效果好,不存在泄漏,也就不需要设置积液箱,减少了操作步骤,提高了效率。

16、3.本实用新型结构可以使排料彻底,不会造成物料残留。

17、4.本实用新型排料闸板或排料闸板排料孔的宽度不受主设备的筒体内半径的影响,排料闸板排料孔的宽度可以设置较宽,在批量处理、需要快速排料的应用场合,排料速度快,提高了作业效率。

18、5.本实用新型排料闸板两侧与闸板升降装置连接,受力均匀,不容易损坏。

19、针对现有技术问题及传统排料闸板的缺陷,本发明给出了近乎完美的解决方案。

技术特征:

1.一种处理粉体或半固态物料设备的外部侧置排料装置,与主设备排料口连接,其特征在于:排料装置侧置于设备的外部,包括排料闸板、闸板导轨、闸板升降装置、闸板外箱体、进料口;所述排料闸板设置于闸板外箱体内;所述闸板导轨固定在闸板外箱体内侧,闸板导轨与排料闸板侧边嵌套连接;闸板升降装置位于排料闸板上方,与排料闸板顶部固定连接。

2.根据权利要求1所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:排料装置侧置于主设备排料口位置的外部,所述排料闸板包括板体、排料孔、排料闸板双侧连接板;所述排料孔位于板体上部,其高度小于排料孔下沿到板体底端的长度;排料孔两侧的板体为排料闸板双侧连接板;排料闸板双侧连接板的两侧边嵌套在闸板导轨内,可沿闸板导轨上下运行。

3.根据权利要求2所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述排料孔为矩形。

4.根据权利要求3所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述排料闸板下降到最低位时所述排料孔的下沿不高于主设备内部空间的最低位;所述排料孔为四个内角经倒圆的长方形或正方形。

5.根据权利要求1所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述闸板导轨为两条,固定在闸板外箱体内侧的两个竖边上,位置相对。

6.根据权利要求5所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述闸板导轨位于靠近主设备排料口,所述排料闸板设置于闸板外箱体内、进料口后端、且在排料闸板上下运行的过程中可以打开或关闭主设备排料口的位置。

7.根据权利要求1所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述进料口与主设备排料口形状一致,包裹在主设备排料口外,进料口与主设备排料口密封连接。

8.根据权利要求7所述的一种处理粉体或半固态物料设备的外部侧置排料装置,其特征在于:所述进料口还包括进料口底板,进料口底板位于进料口下部,与主设备筒体内圆相切,并与主设备排料口底边密封连接,或,进料口底板边沿略低于主设备排料口底边,且进料口底板与主设备排料口底边密封连接。

技术总结

本技术涉及物料混配处理技术领域,特别涉及一种处理粉体或半固态物料设备的外部侧置排料装置,该排料装置侧置于设备排料口位置的外部,与主设备排料口连接,包括排料闸板、闸板导轨、闸板升降装置、闸板外箱体、进料口;所述排料闸板设置于闸板外箱体内;所述闸板导轨固定在闸板外箱体内侧,闸板导轨与排料闸板侧边嵌套连接;闸板升降装置位于排料闸板上方,与排料闸板顶部固定连接。本技术采用外部侧置排料方式,全面利用了主设备的有效工作区的容积,改善了主设备的混合效果,密封效果好,不存在泄漏,不会造成物料残留,排料速度快,提高了作业效率,且不容易损坏。本技术设计科学合理,极大提高了工作效率和设备使用寿命,适合推广应用。

技术研发人员:叶红

受保护的技术使用者:璨佳科技(北京)有限公司

技术研发日:20230301

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!