一种炼油厂含水污油回收装置及回收系统的制作方法

本技术涉及炼油厂污油回收处理领域,具体的说是一种炼油厂含水污油回收装置及回收系统。

背景技术:

1、炼厂污油来源多,成分复杂、性质复杂。一般来说,炼厂污油含水量高(一般≥10%),有的甚至高达50~80%,且污油的中的沥青质含量高,乳化严重,稳定性强,脱水困难,即使通过加入破乳剂、旋流等方法,分离效果也不理想。

2、现有技术中也公开有焦炭塔的高温油气加热回炼含水污油的方法:

3、如申请号为cn201310406851.1的中国发明专利,公开了一种利用延迟焦化装置回炼含水污油的方法,1)在延迟焦化装置焦炭塔大吹汽和给水冷焦时,把含水污油注入焦炭塔的吹汽放空管道,含水污油被来自焦炭塔的高温油气加热;2)含水污油中的水和轻油馏分被气化,然后与来自焦炭塔的被冷却的油、油气及蒸汽混合,混合油气进入放空塔;3)蒸汽和轻油馏分由放空塔顶馏出,经冷凝冷却后进入放空塔顶分液罐,在分液罐分离出不凝气、轻污油和含硫污水;重油馏分由放空塔底抽出。

4、为了提高对含水污油的回炼效果,含水污油与吹汽放空管道内油气混合的混合效率有待进一步提高。

技术实现思路

1、本实用新型旨在提供一种炼油厂含水污油回收装置及回收系统,以提高含水污油与来自焦炭塔的吹汽放空油气的混合效率。

2、为了解决以上技术问题,本实用新型采用的具体方案为:一种炼油厂含水污油回收装置,包括壳体和连接在壳体上的含水污油进料管,含水污油进料管上设置有流量调节阀,含水污油进料管的出料口伸入壳体内并设置有雾化喷嘴;壳体沿其的轴向依次分为入口段、雾化混合段和出口段,入口段为扩径结构,出口段为缩颈结构,雾化喷嘴位于雾化混合段,雾化混合段内设置有弧形旋流均布板。

3、作为上述技术方案的进一步优化,弧形旋流均布板设置在雾化混合段的壳体内壁,并沿壳体的轴向螺旋延伸。

4、作为上述技术方案的进一步优化,弧形旋流均布板的高度小于壳体的半径。

5、作为上述技术方案的进一步优化,入口段和出口段的下端与雾化混合段的下端齐平。

6、作为上述技术方案的进一步优化,含水污油进料管设置为多根,且多根含水污油进料管并联在含水污油进料总管上,每根含水污油进料管的出料口均设置有雾化喷嘴,多个雾化喷嘴沿壳体的轴向分布。

7、作为上述技术方案的进一步优化,含水污油进料管设置为两根,分别为一级含水污油进料管和二级含水污油进料管,一级含水污油进料管位于二级含水污油进料管的上游。

8、作为上述技术方案的进一步优化,一级含水污油进料管距离入口段小径端的距离为壳体长度的1/3,二级含水污油进料管距离出口段小径端的距离为壳体长度的1/3。

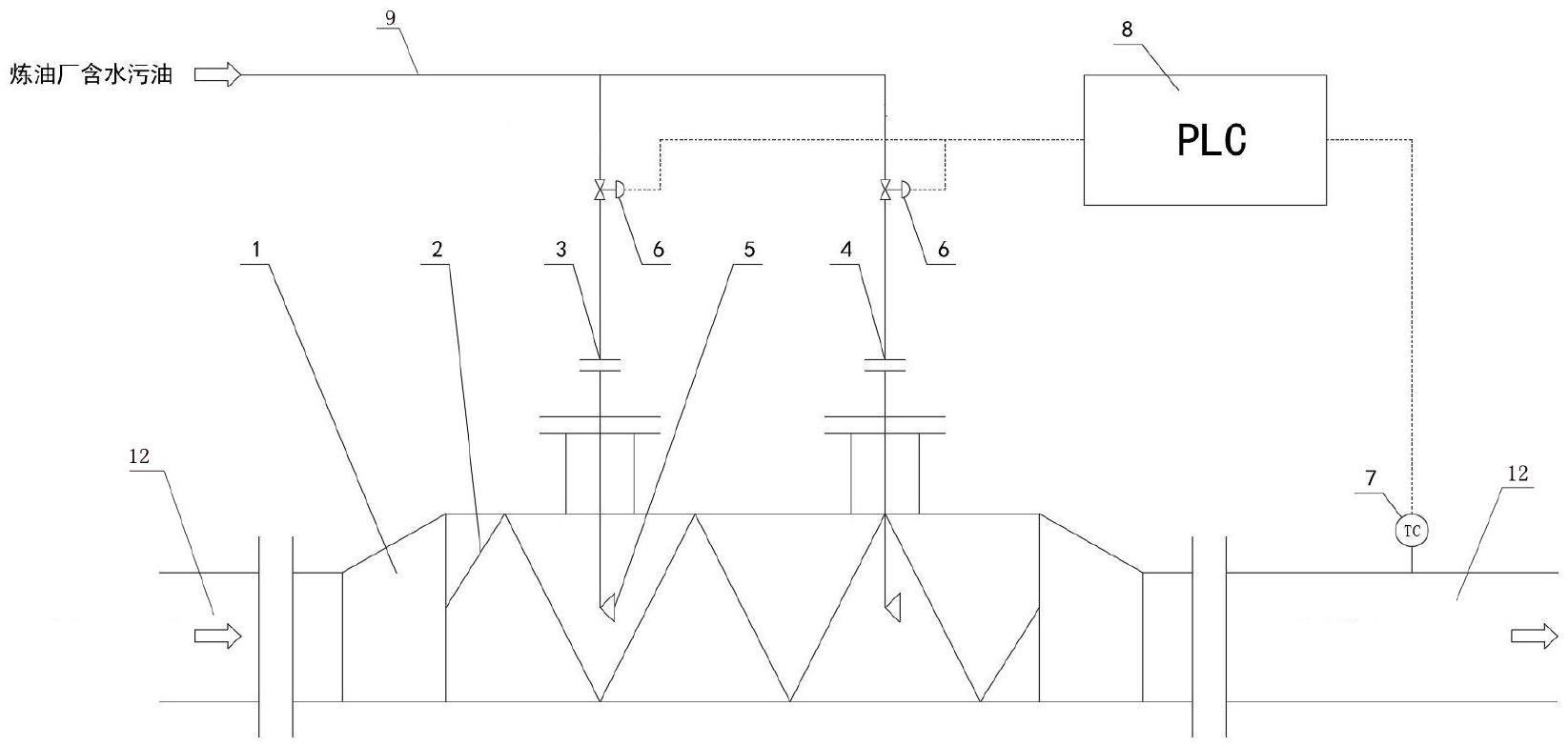

9、一种炼油厂含水污油回收系统,包括焦炭塔、放空塔以及连接在焦炭塔和放空塔之间的吹汽放空管道,其特征在于,吹汽放空管道上安装有上述的含水污油回收装置。

10、作为上述技术方案的进一步优化,位于含水污油回收装置下游的吹汽放空管道上设置有温度监测器,温度监测器和流量调节阀均与控制器连接。

11、作为上述技术方案的进一步优化,含水污油回收装置横向安装在吹汽放空管道上。

12、与现有技术相比,本实用新型的有益效果如下:本实用新型的壳体采用变径能有效增加气液接触混合时间、同时降低流速减小阻力;根据流体性质在壳体内单独设计了弧形旋流均布板,利用旋流产生的离心力,增加了雾化后的含水污油和吹汽放空油气的混合时间,并提高了两者的混合效率。

13、本实用新型的回收系统可以解决该类含水污油的回收利用问题,利用延迟焦化装置焦炭塔吹汽放空油气的热量来回炼含水污油,不仅处理了炼油厂难以处理的含水污油,而且降低了焦化装置的冷却负荷和能耗,并且不受含水污油性质的影响。

14、附图说明

15、图1为含水污油回收装置的结构示意图;

16、图2为含水污油回收系统的结构示意图;

技术特征:

1.一种炼油厂含水污油回收装置,其特征在于,包括壳体(1)和连接在壳体(1)上的含水污油进料管,含水污油进料管上设置有流量调节阀(6),含水污油进料管的出料口伸入壳体(1)内并设置有雾化喷嘴(5);

2.根据权利要求1所述的一种炼油厂含水污油回收装置,其特征在于,弧形旋流均布板(2)设置在雾化混合段的壳体(1)内壁,并沿壳体(1)的轴向螺旋延伸。

3.根据权利要求1所述的一种炼油厂含水污油回收装置,其特征在于,弧形旋流均布板(2)的高度小于壳体(1)的半径。

4.根据权利要求1所述的一种炼油厂含水污油回收装置,其特征在于,入口段和出口段的下端与雾化混合段的下端齐平。

5.根据权利要求1所述的一种炼油厂含水污油回收装置,其特征在于,含水污油进料管设置为多根,且多根含水污油进料管并联在含水污油进料总管(9)上,每根含水污油进料管的出料口均设置有雾化喷嘴(5),多个雾化喷嘴(5)沿壳体(1)的轴向分布。

6.根据权利要求5所述的一种炼油厂含水污油回收装置,其特征在于,含水污油进料管设置为两根,分别为一级含水污油进料管(3)和二级含水污油进料管(4),一级含水污油进料管(3)位于二级含水污油进料管(4)的上游。

7.根据权利要求6所述的一种炼油厂含水污油回收装置,其特征在于,一级含水污油进料管(3)距离入口段小径端的距离为壳体长度的1/3,二级含水污油进料管(4)距离出口段小径端的距离为壳体长度的1/3。

8.一种炼油厂含水污油回收系统,包括焦炭塔(10)、放空塔(11)以及连接在焦炭塔(10)和放空塔(11)之间的吹汽放空管道(12),其特征在于,吹汽放空管道(12)上安装有如权利要求1所述的含水污油回收装置。

9.根据权利要求8所述的一种炼油厂含水污油回收系统,其特征在于,位于含水污油回收装置下游的吹汽放空管道(12)上设置有温度监测器(7),温度监测器(7)和流量调节阀(6)均与控制器(8)连接。

10.根据权利要求8所述的一种炼油厂含水污油回收系统,其特征在于,含水污油回收装置横向安装在吹汽放空管道(12)上。

技术总结

一种炼油厂含水污油回收装置及回收系统,涉及炼油厂污油回收处理领域,包括壳体和连接在壳体上的含水污油进料管,含水污油进料管上设置有流量调节阀,含水污油进料管的出料口伸入壳体内并设置有雾化喷嘴;壳体沿其的轴向依次分为入口段、雾化混合段和出口段,入口段为扩径结构,出口段为缩颈结构,雾化喷嘴位于雾化混合段,雾化混合段内设置有弧形旋流均布板。本技术利用延迟焦化装置焦炭塔吹汽放空油气的热量来回炼含水污油,不仅处理了炼油厂难以处理的含水污油,而且降低了焦化装置的冷却负荷和能耗,并且不受含水污油性质的影响。

技术研发人员:董雷军,肖翔,肖佳,潘佳琳

受保护的技术使用者:上海傲达环保科技有限公司

技术研发日:20230309

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!