一种炼油厂含水浮渣雾化装置的制作方法

本技术涉及炼油厂浮渣处理领域,具体的说是一种炼油厂含水浮渣雾化装置。

背景技术:

1、炼油厂污水处理过程及油罐底部存在一部分浮渣,该类浮渣含有化学药剂、悬浮物、油类、胶体等有机物质,呈粘稠状。由于该类浮渣中含有大量油类,是具有危害的污染物,根据安全环保相关的规范不得随意处置、排放。大部分炼油厂不能自行处理,而是运至厂外有资质的单位进行单独处理,处理成本很高,浮渣中含有的油品也没有得到回收利用,在国家危废品处理资源化,减量化的路线下因此该浮渣的回收利用意义重大。

2、现有技术中也有一些对含水浮渣进行回收的装置:如申请号为cn201621466563.0,专利名称为一种含延迟焦化装置的炼油厂浮渣处理系统的实用新型专利,该实用新型公开一种含延迟焦化装置的炼油厂浮渣处理系统,包括浮渣罐、浮渣输送泵、浮渣分散器、焦炭塔、计算机控制系统和放空塔,所述浮渣罐的出口连接浮渣输送泵的进口,浮渣输送泵的出口连接浮渣分散器的液相进口,蒸汽管网的出口连接浮渣分散设备的气相进口,浮渣分散器的出口连接焦炭塔的进口,焦炭塔的出口连接至放空塔的入口,该实用新型含延迟焦化装置的炼油厂浮渣处理系统通过增加相应的设备,优化工艺流程,利用延迟焦化装置内焦炭塔内大量的热容将浮渣高温分解,并对油品进行回收。

3、为了使浮渣与蒸汽高效混合,申请号为201821878281.0,专利名称为一种用于焦化装置的浮渣回炼设备的实用新型专利,公开了一种用于焦化装置的浮渣回炼设备,用于将回炼浮渣有效雾化后与蒸汽混合进入焦炭塔,利用焦炭的高温余热将浮渣中的轻油蒸出重油降解,在提高经济效益的同时,实现污染物环保化处理,有效降低环境污染。该实用新型通过设计了蒸汽加速结构和混合物加速结构,进一步提高蒸汽与浮渣的混合效果,在混合器内部混合腔内与蒸汽充分混合后,再进入焦炭塔发后续反应。

4、本实用新型提供了一种与现有技术结构不同的含水浮渣雾化装置,以提高浮渣与蒸汽的混合效果,使浮渣与蒸汽充分高效混合。

技术实现思路

1、本实用新型旨在提供一种炼油厂含水浮渣雾化装置,以提高雾化后的含水浮渣与蒸汽之间的混合效果。

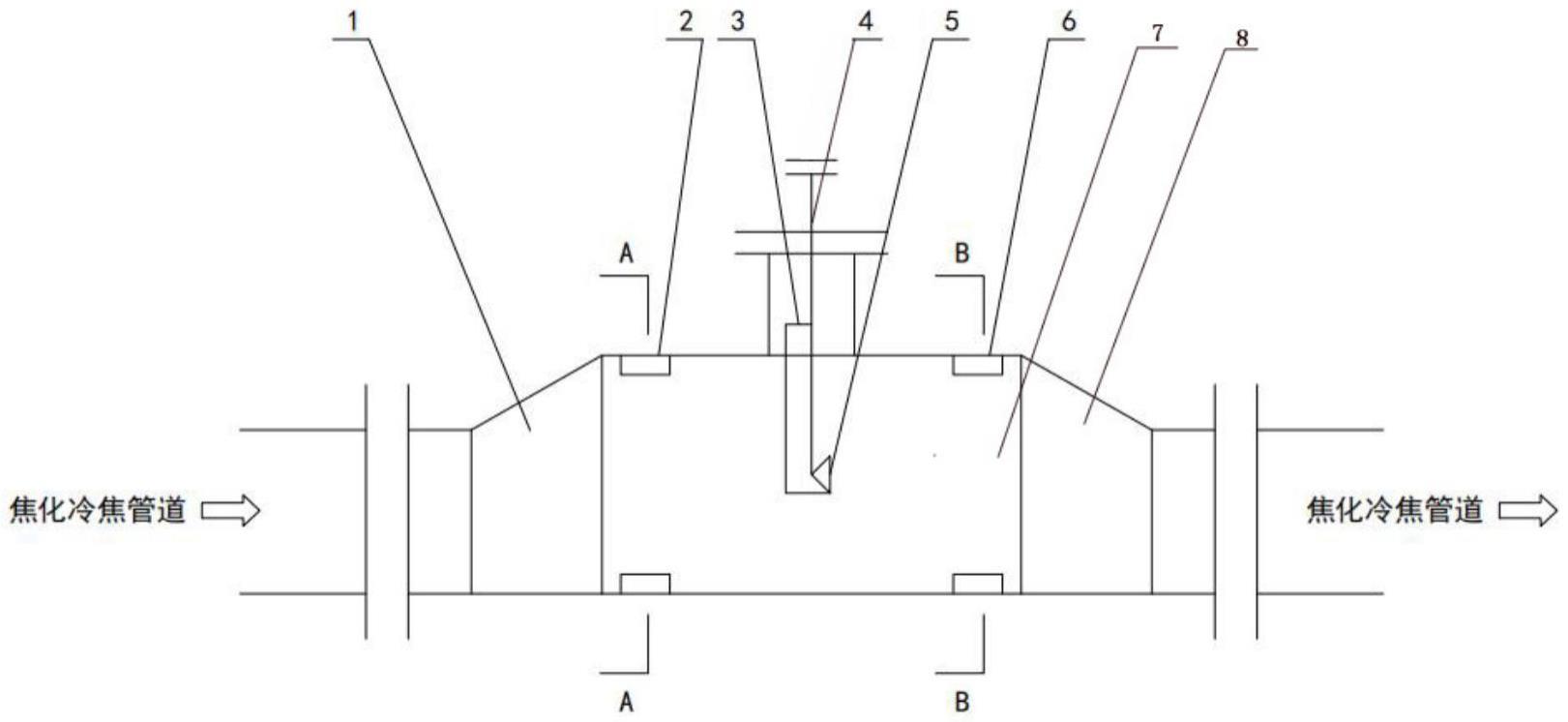

2、为了解决以上技术问题,本实用新型采用的具体方案为:一种炼油厂含水浮渣雾化装置,包括壳体和连接在壳体上的含水浮渣进料管,含水浮渣进料管的出料口伸入壳体内并设置有雾化喷嘴,沿壳体轴向依次设置有入口段、雾化混合段和出口段,入口段为扩径结构,出口段为缩颈结构,雾化混合段沿物料的流向依次分为一级气相均布区、含水浮渣雾化区和二级气液混合区,雾化喷嘴位于含水浮渣雾化区。

3、作为上述技术方案的进一步优化,一级气相均布区内沿壳体内壁周向间隔设置有一级气相均布板,每块一级气相均布板均沿一级气相均布区的径向分布,且一级气相均布板的长度方向与壳体的轴向平行。

4、作为上述技术方案的进一步优化,二级气液混合区内沿壳体内壁周向间隔设置有二级气液混合板,每块二级气液混合板均沿二级气液混合区的径向分布,且二级气液混合板的长度方向与壳体的轴向平行。

5、作为上述技术方案的进一步优化,二级气液混合板的数量大于一级气相均布板。

6、作为上述技术方案的进一步优化,一级气相均布板的宽度小于一级气相均布区的壳体半径,二级气液混合板的宽度小于二级气液混合区的壳体半径。

7、作为上述技术方案的进一步优化,一级气相均布区和雾化喷嘴之间设置有防冲击挡板。

8、作为上述技术方案的进一步优化,雾化喷嘴的喷雾方向和壳体内物料的流向相同。

9、作为上述技术方案的进一步优化,入口段的大直径端与出口段的大直径端的直径相同。

10、作为上述技术方案的进一步优化,入口段和出口段的下端与雾化混合段的下端齐平。

11、与现有技术相比,本实用新型的有益效果如下:本实用新型在含水浮渣雾化装置本体两端采用变径结构,有效增加气液接触混合时间、同时降低流速减小阻力;同时根据气相及液相介质的性质优化设计了一级气相均布区和二级气液混合区,增加了气液混合时间及雾化接触面积,提升了含水浮渣的利用率。

技术特征:

1.一种炼油厂含水浮渣雾化装置,包括壳体和连接在壳体上的含水浮渣进料管(4),含水浮渣进料管(4)的出料口伸入壳体内并设置有雾化喷嘴(5),其特征在于,沿壳体轴向依次设置有入口段(1)、雾化混合段(7)和出口段(8),入口段(1)为扩径结构,出口段(8)为缩颈结构,雾化混合段(7)沿物料的流向依次分为一级气相均布区(2)、含水浮渣雾化区和二级气液混合区(6),雾化喷嘴(5)位于含水浮渣雾化区。

2.根据权利要求1所述的一种炼油厂含水浮渣雾化装置,其特征在于,一级气相均布区(2)内沿壳体内壁周向间隔设置有一级气相均布板(9),一级气相均布板(9)均沿一级气相均布区(2)的径向分布,且一级气相均布板(9)的长度方向与壳体的轴向平行。

3.根据权利要求2所述的一种炼油厂含水浮渣雾化装置,其特征在于,二级气液混合区(6)内沿壳体内壁周向间隔设置有二级气液混合板(10),二级气液混合板(10)均沿二级气液混合区(6)的径向分布,且二级气液混合板(10)的长度方向与壳体的轴向平行。

4.根据权利要求3所述的一种炼油厂含水浮渣雾化装置,其特征在于,二级气液混合板(10)的数量大于一级气相均布板(9)。

5.根据权利要求3所述的一种炼油厂含水浮渣雾化装置,其特征在于,一级气相均布板(9)的宽度小于一级气相均布区(2)的壳体半径,二级气液混合板(10)的宽度小于二级气液混合区(6)的壳体半径。

6.根据权利要求1所述的一种炼油厂含水浮渣雾化装置,其特征在于,一级气相均布区(2)和雾化喷嘴(5)之间设置有防冲击挡板(3)。

7.根据权利要求1所述的一种炼油厂含水浮渣雾化装置,其特征在于,雾化喷嘴(5)的喷雾方向和壳体内物料的流向相同。

8.根据权利要求1所述的一种炼油厂含水浮渣雾化装置,其特征在于;入口段(1)的大直径端与出口段(8)的大直径端的直径相同。

9.根据权利要求1所述的一种炼油厂含水浮渣雾化装置,其特征在于;入口段(1)和出口段(8)的下端与雾化混合段(7)的下端齐平。

技术总结

一种炼油厂含水浮渣雾化装置,涉及炼油厂浮渣处理领域,包括壳体和连接在壳体上的含水浮渣进料管,含水浮渣进料管的出料口伸入壳体内并设置有雾化喷嘴,沿壳体轴向依次设置有入口段、雾化混合段和出口段,入口段为扩径结构,出口段为缩颈结构,雾化混合段沿物料的流向依次分为一级气相均布区、含水浮渣雾化区和二级气液混合区,雾化喷嘴位于含水浮渣雾化区,本技术在含水浮渣雾化装置本体两端采用变径结构,有效增加气液接触混合时间、同时降低流速减小阻力;同时根据气相及液相介质的性质优化设计了一级气相均布区和二级气液混合区,增加了气液混合时间及雾化接触面积,提升了含水浮渣的利用率。

技术研发人员:董雷军,肖翔,肖佳,潘佳琳

受保护的技术使用者:上海傲达环保科技有限公司

技术研发日:20230309

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!