一种烧结氮化硅陶瓷生产用混料装置的制作方法

本技术涉及搅拌机设备,具体是一种烧结氮化硅陶瓷生产用混料装置。

背景技术:

1、氮化硅陶瓷是一种很硬的陶瓷材料,能用于航天航空,发动机受热面的冷却,这类氮化硅陶瓷在生产制作过程中,需要借用混料机对高纯硅粉和其它添加物进行混合搅拌,使其达到泥状的材料,从而才能进行塑形烧制,而这类所运用到的搅拌机通常都是电机直接带动搅拌杆在混料机内部对原料进行搅拌,达到一定合适混合度后便可取出使用。

2、传统的搅拌机在搅拌使用时,由于原料呈泥状,搅拌效果直接受搅拌杆的搅拌效果所影响,而增加搅拌杆等操作虽然能提高搅拌效果,但会增大所需要克服的扭矩,对电机的要求较高,同时氮化硅原料附着在搅拌杆上难以清理,此外,在氮化硅进入混搅机内部时,通常会堆积在一点,启动搅拌机后需要提高搅拌时间来实现较好的搅拌目的,相对而言搅拌机的搅拌效率较为低下。为此,我们提供了一种烧结氮化硅陶瓷生产用混料装置解决以上问题。

技术实现思路

1、解决的技术问题

2、本实用新型的目的就是为了弥补现有技术的不足,提供了一种烧结氮化硅陶瓷生产用混料装置。

3、技术方案

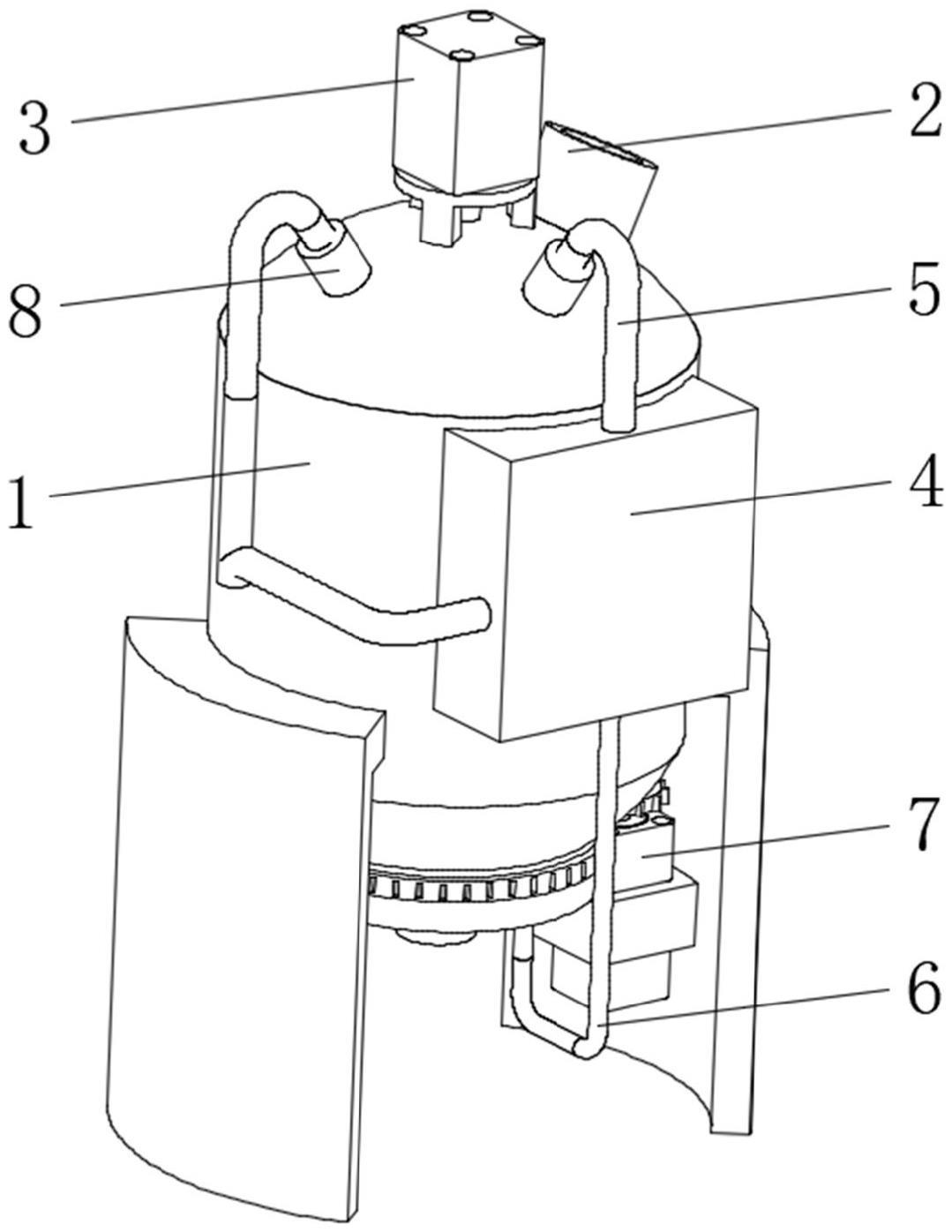

4、为实现上述目的,本实用新型提供如下技术方案:一种烧结氮化硅陶瓷生产用混料装置,包括混合机体,所述混合机体的顶部固定连接有进料口,所述混合机体的内部固定连接有混搅机构,所述混合机体的正面固定连接有热风装置,所述热风装置的顶部固定连接有第一出气管,且第一出气管与混合机体的顶部固定连接,所述热风装置的底部固定连接有第二出气管,所述混合机体的底部固定连接有吹气机构,所述热风装置的一侧固定连接有回流管,且回流管与混合机体的顶部固定连接。

5、上述的,所述吹气机构包括传动电机、传动齿、齿盘、透气槽、连接盘和十组吹气管口,所述传动齿固定连接于传动电机的输出轴上,所述传动齿与齿盘的外表面相互啮合,所述透气槽开设于齿盘的内侧,所述齿盘转动连接于连接盘内侧的顶端,所述吹气管口固定连接于连接盘的顶部,且十组吹气管口关于连接盘的顶面呈环形阵列分布。

6、上述的,所述传动电机固定连接于混合机体的底端,所述连接盘固定连接于混合机体的底部,所述吹气管口贯穿混合机体的底部,所述透气槽的开口大小为齿盘圆径的十分之一。

7、上述的,所述连接盘的底部与第二出气管之间固定连接,且齿盘的底部与连接盘之间留有一定空隙。

8、上述的,所述混搅机构包括搅拌电机、传动轴、分散板、四组搅拌杆和导料板,所述传动轴固定连接于搅拌电机的底部,所述分散板固定连接于传动轴的顶端,四组所述搅拌杆固定连接于传动轴的底端,且搅拌杆之间呈等距直线排布。

9、上述的,所述导料板固定连接于混合机体的内侧表面,且导料板位于分散板和搅拌杆的相对侧,所述导料板呈内凹弧状,所述搅拌电机固定连接于混合机体的顶部。

10、上述的,所述进料口与分散板之间相互对齐,所述导料板与搅拌杆之间相互对齐。

11、有益效果:

12、与现有技术相比,该一种烧结氮化硅陶瓷生产用混料装置具备如下有益效果:

13、一、本实用新型通过设置的吹气机构,利用热风装置和第二出气管固定连接盘,并打开传动电机,使得带动齿盘在连接盘内侧的顶端转动,此时透气槽跟随转动量来实现与不同的吹气管口之间的连通,这样气压从不同的吹气管口向上吹动,带动内部原料实现一个暴沸的状态,这样能大大降低搅拌杆所需要克服的搅拌扭矩,同时不需要增设较多的搅拌杆也能实现较好的搅拌目的。

14、二、本实用新型通过设置的混搅机构,当原料从进料口进入混合机体内部时,能最先落在传动轴上的分散板上,而被搅拌电机带动转动的分散板能将原料均匀的分散到导料板上,在重力的作用下,导料板上的原料能从四周落入混合机体内部,这样原料不会堆积在一个点,能在混搅机构转动的同时实现填料搅拌,从一定程度上提升了搅拌效率。

15、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

技术特征:

1.一种烧结氮化硅陶瓷生产用混料装置,包括混合机体(1),其特征在于:所述混合机体(1)的顶部固定连接有进料口(2),所述混合机体(1)的内部固定连接有混搅机构(3),所述混合机体(1)的正面固定连接有热风装置(4),所述热风装置(4)的顶部固定连接有第一出气管(5),且第一出气管(5)与混合机体(1)的顶部固定连接,所述热风装置(4)的底部固定连接有第二出气管(6),所述混合机体(1)的底部固定连接有吹气机构(7),所述热风装置(4)的一侧固定连接有回流管(8),且回流管(8)与混合机体(1)的顶部固定连接。

2.根据权利要求1所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述吹气机构(7)包括传动电机(701)、传动齿(702)、齿盘(703)、透气槽(704)、连接盘(705)和十组吹气管口(706),所述传动齿(702)固定连接于传动电机(701)的输出轴上,所述传动齿(702)与齿盘(703)的外表面相互啮合,所述透气槽(704)开设于齿盘(703)的内侧,所述齿盘(703)转动连接于连接盘(705)内侧的顶端,所述吹气管口(706)固定连接于连接盘(705)的顶部,且十组吹气管口(706)关于连接盘(705)的顶面呈环形阵列分布。

3.根据权利要求2所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述传动电机(701)固定连接于混合机体(1)的底端,所述连接盘(705)固定连接于混合机体(1)的底部,所述吹气管口(706)贯穿混合机体(1)的底部,所述透气槽(704)的开口大小为齿盘(703)圆径的十分之一。

4.根据权利要求3所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述连接盘(705)的底部与第二出气管(6)之间固定连接,且齿盘(703)的底部与连接盘(705)之间留有一定空隙。

5.根据权利要求1所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述混搅机构(3)包括搅拌电机(301)、传动轴(302)、分散板(303)、四组搅拌杆(304)和导料板(305),所述传动轴(302)固定连接于搅拌电机(301)的底部,所述分散板(303)固定连接于传动轴(302)的顶端,四组所述搅拌杆(304)固定连接于传动轴(302)的底端,且搅拌杆(304)之间呈等距直线排布。

6.根据权利要求5所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述导料板(305)固定连接于混合机体(1)的内侧表面,且导料板(305)位于分散板(303)和搅拌杆(304)的相对侧,所述导料板(305)呈内凹弧状,所述搅拌电机(301)固定连接于混合机体(1)的顶部。

7.根据权利要求6所述的一种烧结氮化硅陶瓷生产用混料装置,其特征在于:所述进料口(2)与分散板(303)之间相互对齐,所述导料板(305)与搅拌杆(304)之间相互对齐。

技术总结

本技术公开了一种烧结氮化硅陶瓷生产用混料装置,涉及搅拌机设备技术领域,包括混合机体,所述混合机体的顶部固定连接有进料口,所述混合机体的内部固定连接有混搅机构,所述混合机体的正面固定连接有热风装置,所述热风装置的顶部固定连接有第一出气管,且第一出气管与混合机体的顶部固定连接,所述热风装置的底部固定连接有第二出气管,本技术通过设置的吹气机构,传动电机带动齿盘在连接盘内侧的顶端转动,此时透气槽跟随转动量来实现与不同的吹气管口之间的连通,带动内部原料实现一个暴沸的状态,这样能大大降低搅拌杆所需要克服的搅拌扭矩,同时不需要增设较多的搅拌杆也能实现较好的搅拌目的。

技术研发人员:张志平

受保护的技术使用者:华瓷聚力(厦门)新材料有限公司

技术研发日:20230313

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!