一种管、壳程换热天然气蒸汽转化反应器的制作方法

本技术涉及天然气化工,具体为一种管、壳程换热天然气蒸汽转化反应器。

背景技术:

1、大型工业化装置,天然气蒸汽转化制氢或合成气是比较经济的方法。随着装置规模的大型化,各种工艺流程也层出不穷,比如单独的转化炉、预转化+一段转化炉、一段转化炉+自热式转化等,后两个流程主要的目的都是尽量降低一段炉的负荷。一段转化炉操作温度高,转化段烟气出口温度基本上都在1000℃以上,转化气出口温度在750℃以上,最高的可达930℃。这个高温条件是天然气蒸汽转化反应(吸热反应)必须的。因此,一段转化炉燃料气的消耗都比较高。现有的通用工艺流程,转化气出转化段后都是通过废热锅炉产生蒸汽吸收其中的显热。对于高温烟气,尤其是制氢装置,也是通过产蒸汽的方式吸收其中大部分的显热,对流段比较庞大。本发明采用“一段转化炉”+换热式转化工艺,利用“一段转化炉”(大部分,约75~85%原料气)转化出来的转化气---“一段转化气”(高温)和本反应器(小部分,约15~25%原料气)转化气混合,通过套管内、外壁间壁式逆流换热,提供转化反应(小部分原料气)的热量。两股转化气(已混合降温)出反应段后,再加热转化原料气(小部分原料气),使原料气(小部分原料气)达到转化反应的起活温度,同时转化气被降温后(610℃左右),再进入废热锅炉产蒸汽。本发明的反应器是压力容器,结构紧簇,设备尺寸小。同时采用本发明,可以减小“一段转化炉”尺寸,降低“一段转化炉”燃料气消耗(每产10000nm3/h氢气节约燃料气550~600nm3(按天然气计算)),大大提高了设备投资和装置运行的经济性,特别适合于不需要太多蒸汽或装置蒸汽已经用其它比较经济的方式(例如燃煤锅炉)平衡的制氢装置。

技术实现思路

1、本实用新型的目在于提供一种新型的天然气蒸汽转化反应器,辅助于前序的“一段转化炉”,降低不需要太多蒸汽的制氢装置的燃料消耗,减小“一段转化炉”尺寸,提高整个制氢装置的投资经济性和装置运行的经济性;同时,反过来,也可以解决装置的大型化问题。本发明反应器分上部的原料气预热段和下部的转化反应段,转化反应段壳程和换热套管内管内装天然气蒸汽转化催化剂。利用本发明,来自“一段转化炉”的“一段转化气”(890~930℃)从反应器底部进入,通过耐火砖和金属分布器分布于反应器下部的腔体中,与本反应器转化反应后的转化气混合,从套管环隙高速流动,通过套管内、外壁与内管内和管间的流过催化剂床层的已被加热到反应温度的原料气换热,提供转化反应的热量;出反应器催化剂床层的转化气和“一段转化气”在反应器底部腔体混合,再进入套管环隙;出反应段的转化气进入预热段管间,把由管内进入的原料气预热至转化反应的起活温度(450℃以上),同时自身被冷却到610℃左右,出反应器去转化气废热锅炉产蒸汽并被继续冷却;从反应器顶部原料气进口进入的原料气,通过内封头(分布器)和换热管端部的分配器,按比例分配进入换热套管内管和换热套管外管间(壳程)的原料气,再均匀分配至各自的换热管中,与出反应段的转化气换热,被加热到转化反应的起活温度(450℃以上),再通过中间管板分配至装有催化剂的换热套管内管和换热套管外管管间(壳程)的转化催化剂中;被加热到转化反应起活温度的原料气在催化剂床层流动,通过换热套管内管、换热套管外管管壁,与换热套管环隙高速流动的转化气逆流换热,吸收转化气中的显热,完成转化反应,同时在出床层时转化气被加热至760~800℃;出催化剂床层的转化气与来自“一段转化炉”的“一段转化气”(890~930℃)在反应器底部的腔体充分很合,再进入换热套管的环隙高速流动,提供反应器转化反应所需的热量。

2、为实现上述目的,本实用新型提供如下技术方案:

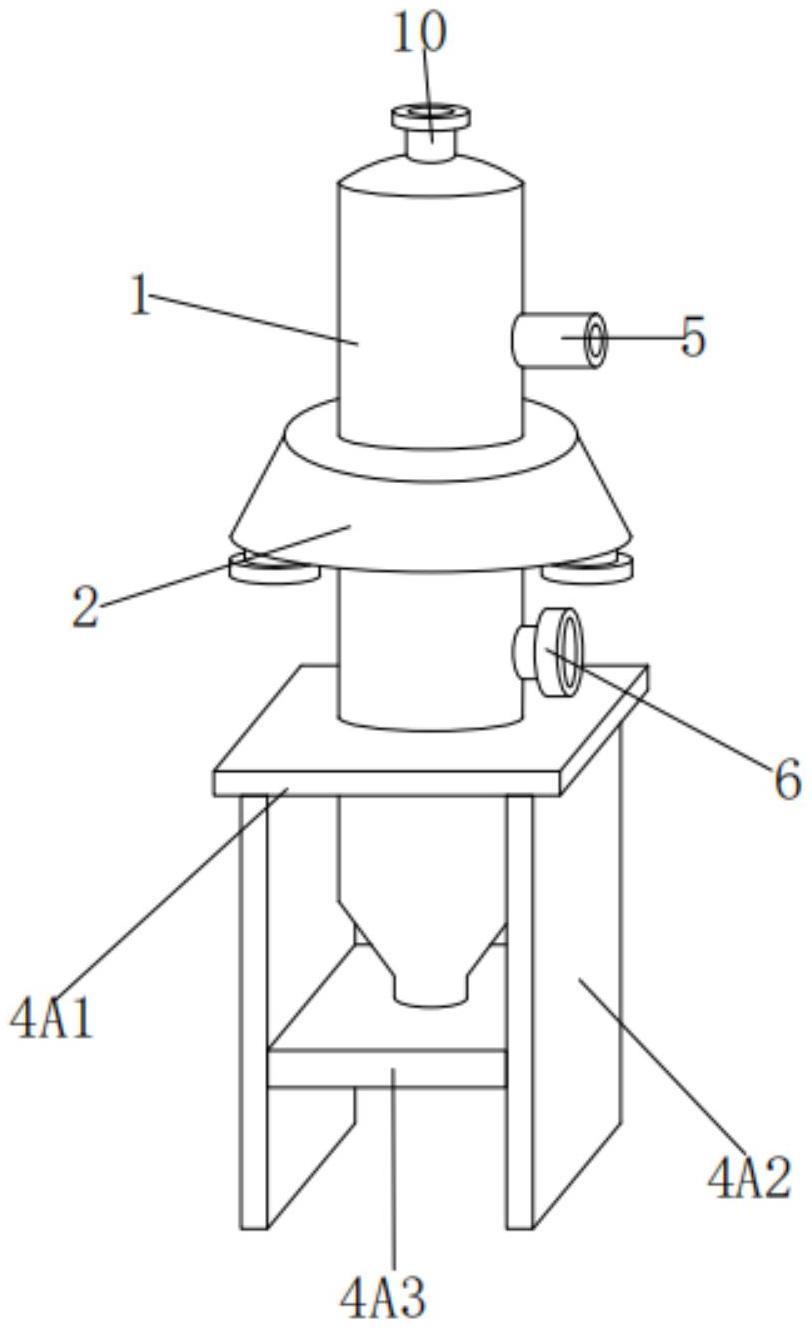

3、设计一种管、壳程换热天然气蒸汽转化反应器,包括反应器本体和滑动支耳,所述反应器本体的中间外壁固接有滑动支耳,所述滑动支耳的上下方分别设有转化气出口部和人孔部,且转化气出口部和人孔部的左侧均与反应器本体相固接,所述反应器本体的内部安装有转化装置,所述转化装置的上下方安装有连接装置。

4、优选的,所述转化装置包括支撑件,所述支撑件的外壁与反应器本体相固接,所述支撑件的内部上下方分别固接有套管管间壳程转化催化剂层和套管内管转化催化剂层,且套管管间壳程转化催化剂层和套管内管转化催化剂层的内部均固接有若干套管,所述套管的上方外壁固接有热膨胀补偿结构。

5、优选的,若干所述套筒的上方外壁固接有内封头部,所述内封头部的下方设有耐火砖分配锥,且内封头部和耐火砖分配锥的外壁与反应器本体的内壁相固。

6、优选的,所述连接装置包括圆盘,上下所述圆盘的外壁与反应器本体的内壁相固接,所述圆盘的内部固接有多个网板,上下所述圆盘的内侧设有矩形块,所述矩形块的外壁固接有多个横杆,且横杆的外侧与反应器本体的内壁相固接。

7、优选的,上下所述矩形块的外侧转动连接有扇叶。

8、优选的,所述扇叶的上下方分别设有原料气进口部和一段转化气进口部,且原料气进口部和一段转化气进口部的内侧均与反应器本体相固接。

9、本实用新型提出的一种管、壳程换热天然气蒸汽转化反应器,有益效果在于:可以将一段转化气从反应器本体底部的一段转化气进口部进入,一段转化气通过耐火砖分配锥和下方的圆盘会被打散,再均匀的穿过下方圆盘上的网板处,同时吹动下方的扇叶转动,这样一段转化气会通过扇叶进一步被打散,均匀的进入反应器本体下部的腔体内,再将转化原料气从反应器本体顶部的原料气进口部进入,通过内封头部配合上方的圆盘及扇叶等,均匀分布进入原料气预热用的套管内,达到起活温度的原料气流经过套管管间壳程转化催化剂层和套管内管转化催化剂层进行换热,吸收反应所需的热量,进行转化反应,同理,一段转化气也会吸收反应所需的热量,进行转化反应,两股气体在反应的同时,转化气温度升并充分混合、均温,最后从转化气出口部出反应器本体,去转化气废热锅炉即可。

技术特征:

1.一种管、壳程换热天然气蒸汽转化反应器,包括反应器本体(1)和滑动支耳(2),所述反应器本体(1)的中间外壁固接有滑动支耳(2),其特征在于:所述滑动支耳(2)的上下方分别设有转化气出口部(5)和人孔部(6),且转化气出口部(5)和人孔部(6)的左侧均与反应器本体(1)相固接,所述反应器本体(1)的内部安装有转化装置(3),所述转化装置(3)的上下方安装有连接装置(4)。

2.根据权利要求1所述的一种管、壳程换热天然气蒸汽转化反应器,其特征在于:所述转化装置(3)包括支撑件(301),所述支撑件(301)的外壁与反应器本体(1)相固接,所述支撑件(301)的内部上下方分别固接有套管管间壳程转化催化剂层(302)和套管内管转化催化剂层(303),且套管管间壳程转化催化剂层(302)和套管内管转化催化剂层(303)的内部均固接有若干套管(304),所述套管(304)的上方外壁固接有热膨胀补偿结构(305)。

3.根据权利要求2所述的一种管、壳程换热天然气蒸汽转化反应器,其特征在于:若干所述套管(304)的上方外壁固接有内封头部(7),所述内封头部(7)的下方设有耐火砖分配锥(8),且内封头部(7)和耐火砖分配锥(8)的外壁与反应器本体(1)的内壁相固接。

4.根据权利要求1所述的一种管、壳程换热天然气蒸汽转化反应器,其特征在于:所述连接装置(4)包括圆盘(401),上下所述圆盘(401)的外壁与反应器本体(1)的内壁相固接,所述圆盘(401)的内部固接有多个网板(402),上下所述圆盘(401)的内侧设有矩形块(403),所述矩形块(403)的外壁固接有多个横杆(404),且横杆(404)的外侧与反应器本体(1)的内壁相固接。

5.根据权利要求4所述的一种管、壳程换热天然气蒸汽转化反应器,其特征在于:上下所述矩形块(403)的外侧转动连接有扇叶(9)。

6.根据权利要求5所述的一种管、壳程换热天然气蒸汽转化反应器,其特征在于:所述扇叶(9)的上下方分别设有原料气进口部(10)和一段转化气进口部(11),且原料气进口部(10)和一段转化气进口部(11)的内侧均与反应器本体(1)相固接。

技术总结

本技术涉及天然气化技术领域,尤其是一种管、壳程换热天然气蒸汽转化反应器,包括反应器本体和滑动支耳,所述反应器本体的内部安装有转化装置,所述转化装置的上下方安装有连接装置。可以将一段转化气从反应器本体底部的一段转化气进口部进入,均匀的进入反应器本体下部的腔体内,再将转化原料气从反应器本体顶部的原料气进口部进入,通过内封头部配合上方的圆盘及扇叶等,均匀分布进入原料气预热用的套管内,进行转化反应,同理,一段转化气也会吸收反应所需的热量,进行转化反应,两股气体在反应的同时,转化气温度升并充分混合、均温,最后从转化气出口部出反应器本体,去转化气废热锅炉即可。

技术研发人员:晁旭强,郭朋飞,盛刚,张兴,鲁路,陈泓远,陈平生

受保护的技术使用者:陕西热聚得工程科技有限公司

技术研发日:20230404

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!