一种石油化工产品油气分离器的制作方法

本技术涉及一种分离器,更具体一点说,涉及一种石油化工产品油气分离器,属于石油化工领域。

背景技术:

1、在石油化工生产过程中,大部分炼化生产装置(如催化裂化、延迟焦化、加氢精制、加氢裂化等)在生产过程中都会产生油气,而为了后续的生产、加工,都需要将油相和气相分离开,以便实现油相的进一步切割,气相进一步精细分离。

2、传统的油气分离器,包括入口分离装置和捕雾器,入口分离装置设置为挡油槽或筛板,这种油气分离器的分离方式的分离效率较低,且分离的纯度不高,即使分离出的气体,该分离出的气体内会夹杂有油滴,后续使用时需要对气体进行再次分离,而且油相本身经常是粘稠状的物质,在旋流装置内通过离心力过滤时,装置的负荷较大,易造成装置损坏。同时,部分黏度较大的油相会出现旋流装置导出液体不及时的情况,因此会影响油气分离。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的是提供一种石油化工产品油气分离器,解决现有技术中存在的技术问题。

2、为了实现上述目的,本实用新型是通过以下技术方案实现的:

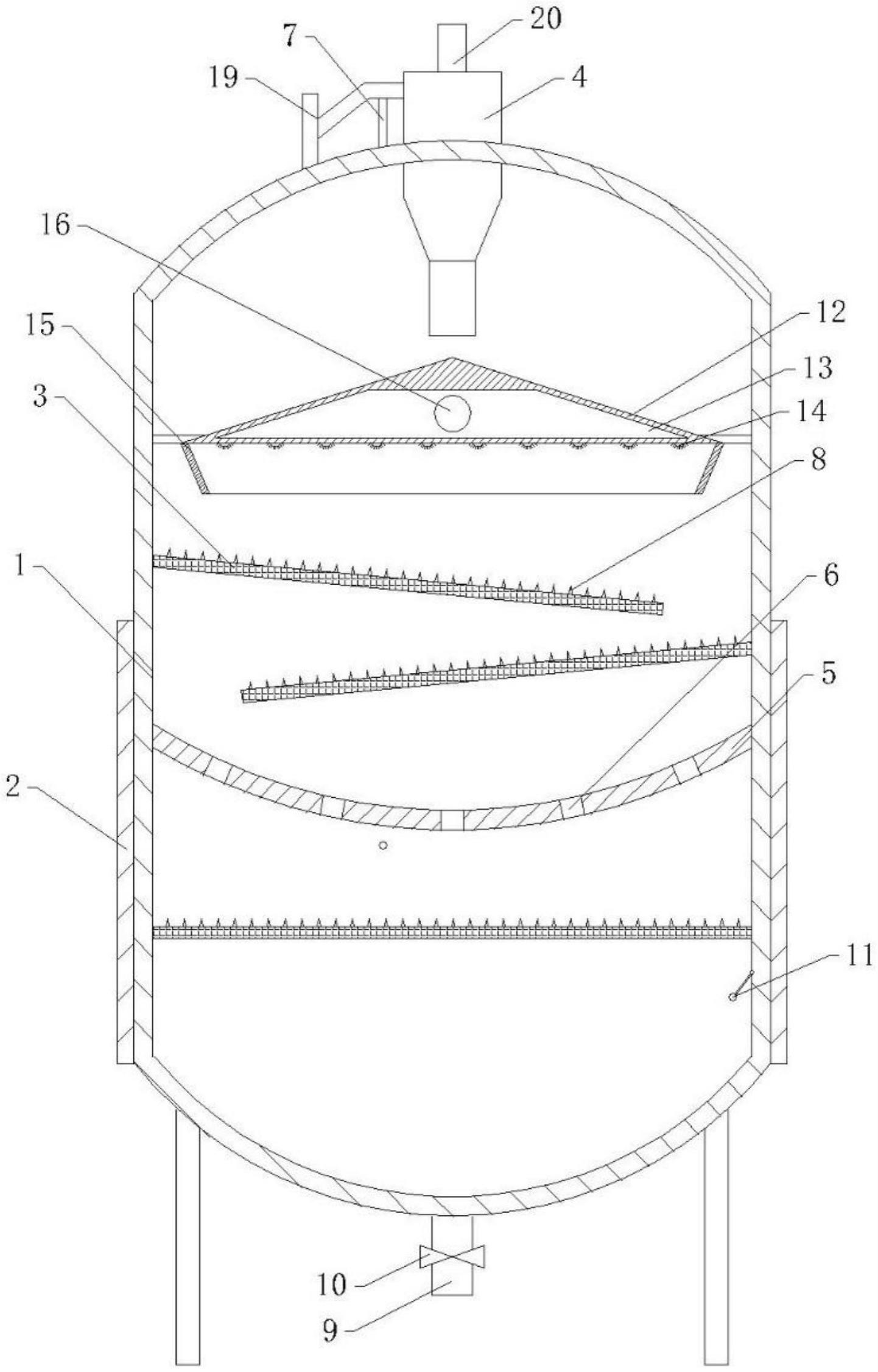

3、一种石油化工产品油气分离器,包括罐体,所述罐体内设置有多级分离组件,自上而下所述多级分离组件包括间隔设置的第一筛板、第二筛板、弧形板、第三筛板,多个筛板的表面上均设置有若干突刺,所述第一筛板、第二筛板均朝下倾斜设置,所述弧形板的内弧面朝上,所述弧形板上设置有多个导流口,所述罐体上连通有导气管,且导气管下端位于弧形板与第三筛板间的罐体内,罐体的底部连通有出液管,所述第一筛板上方的罐体内设置有分流盘,所述分流盘的顶部为锥形,所述分流盘内设有空腔,所述分流盘底部设有多个与空腔连通的喷头,还包括一根进料管,所述进料管贯穿分流盘且与空腔连通以将待分离的油气导入空腔内通过喷头喷洒出,所述罐体顶部连通有用于旋流装置,所述旋流装置伸进罐体内且位于分流盘顶端上方。

4、优选的,所述旋流装置包括圆形筒以及与圆形筒底部连通的锥形筒,所述锥形筒的下端为小径端,所述圆形筒顶部的中部连通有出气管,所述圆形筒侧壁连通有与罐体连通的进气管,且进气管沿圆形筒的切线方向设置,所述锥形筒的底部设置有单向阀,所述单向阀包括与锥形筒底部连通的导流管,所述导流管的内径从上至下逐渐减小,所述导流管内设置有可封闭导流管底部的浮球。

5、优选的,所述进气管包括驱动部以及与驱动部连通的进气部,所述驱动部竖直设置,且所述驱动部的底部与罐体的顶部连通,所述驱动部的顶部设有泄压口,所述驱动部内可上下滑动的设有压力板,所述压力板的顶部与驱动部顶部之间设有弹簧,所述驱动部、进气部的连通处位于压力板上方,进气部的内径逐渐减小且与圆形筒连接处内径最小,所述导气管的顶部与进气部连通,所述进气部沿圆形筒的切线方向设置以使进气部内的气体沿着圆形筒的切线进入。

6、优选的,所述罐体上套接有电加热套,所述电加热套位于罐体的中下部。

7、优选的,环绕所述分流盘底部固定有导流盘,导流盘为平顶状的锥形,且导流盘的小径端位于下部。

8、优选的,所述第一筛板上的孔径大于第二筛板上的孔径。

9、优选的,所述第一筛板的低端靠近第二筛板的高端处。

10、优选的,所述分流盘与罐体内壁间通过连接杆连接,且所述分流盘的外周与罐体的内壁之间留有空隙以便于分离出的气体向上流动。

11、优选的,所述第一筛板的左端与罐体内部连接,第一筛板的右端与罐体内壁之间留有空隙,所述第三筛板的左端与罐体内壁之间留有空隙,第一筛板与罐体之间,以及第三筛板与罐体之间的空隙能方便分离出的气体流动。

12、优选的,所述出液管上设置有阀门,所述第三筛板下方的罐体内设置有能够驱动阀门启闭的浮子开关。

13、有益效果:本实用新型通过两次油气分离,能够克服传统油气分离器中筛分单一,分离效果较差的问题;与现有通过旋流装置的离心力分离相比,不会出现因油液粘黏而影响旋流装置运行的情况;且通过两次分离,能够确保油气分离的效果佳。而且通过将旋流装置后置,能够对分离出的气体进行处理,将气体内夹杂内的油滴分离出。

技术特征:

1.一种石油化工产品油气分离器,其特征在于:包括罐体(1),所述罐体(1)内设置有多级分离组件,自上而下所述多级分离组件包括间隔设置的第一筛板(3)、第二筛板(3.2)、弧形板(5)、第三筛板(3.3),多个筛板的表面上均设置有若干突刺(8),所述第一筛板(3)、第二筛板(3.2)均朝下倾斜设置,所述弧形板(5)的内弧面朝上,所述弧形板(5)上设置有多个导流口(6),所述罐体(1)上连通有导气管(7),且导气管(7)下端位于弧形板(5)与第三筛板(3.3)间的罐体(1)内,罐体(1)的底部连通有出液管(9),所述第一筛板(3)上方的罐体(1)内设置有分流盘(12),所述分流盘(12)的顶部为锥形,所述分流盘(12)内设有空腔(13),所述分流盘(12)底部设有多个与空腔(13)连通的喷头(14),还包括一根进料管(16),所述进料管(16)贯穿分流盘(12)且与空腔(13)连通以将待分离的油气导入空腔(13)内通过喷头(14)喷洒出,所述罐体(1)顶部连通有用于旋流装置(4),所述旋流装置(4)伸进罐体(1)内且位于分流盘(12)顶端上方。

2.根据权利要求1所述的一种石油化工产品油气分离器,其特征在于:所述旋流装置(4)包括圆形筒(17)以及与圆形筒(17)底部连通的锥形筒(18),所述锥形筒(18)的下端为小径端,所述圆形筒(17)顶部的中部连通有出气管(20),所述圆形筒(17)侧壁连通有与罐体(1)连通的进气管(19),且进气管(19)沿圆形筒(17)的切线方向设置,所述锥形筒(18)的底部设置有单向阀,所述单向阀包括与锥形筒(18)底部连通的导流管(21),所述导流管(21)的内径从上至下逐渐减小,所述导流管(21)内设置有可封闭导流管(21)底部的浮球(22)。

3.根据权利要求2所述的一种石油化工产品油气分离器,其特征在于:所述进气管(19)包括驱动部(23)以及与驱动部(23)连通的进气部(24),所述驱动部(23)竖直设置,且所述驱动部(23)的底部与罐体(1)的顶部连通,所述驱动部(23)的顶部设有泄压口,所述驱动部(23)内可上下滑动的设有压力板(25),所述压力板(25)的顶部与驱动部(23)顶部之间设有弹簧,所述驱动部(23)、进气部(24)的连通处位于压力板(25)上方,进气部(24)的内径逐渐减小且与圆形筒(17)连接处内径最小,所述导气管(7)的顶部与进气部(24)连通,所述进气部(24)沿圆形筒(17)的切线方向设置以使进气部(24)内的气体沿着圆形筒(17)的切线进入。

4.根据权利要求1或2或3所述的一种石油化工产品油气分离器,其特征在于:所述罐体(1)上套接有电加热套(2),所述电加热套(2)位于罐体(1)的中下部。

5.根据权利要求1或2或3所述的一种石油化工产品油气分离器,其特征在于:环绕所述分流盘(12)底部固定有导流盘(15),导流盘(15)为平顶状的锥形,且导流盘(15)的小径端位于下部。

6.根据权利要求1所述的一种石油化工产品油气分离器,其特征在于:所述第一筛板(3)上的孔径大于第二筛板(3.2)上的孔径。

7.根据权利要求1所述的一种石油化工产品油气分离器,其特征在于:所述第一筛板(3)的低端靠近第二筛板(3.2)的高端处。

8.根据权利要求1或2或3或6或7所述的一种石油化工产品油气分离器,其特征在于:所述分流盘(12)与罐体(1)内壁间通过连接杆连接,且所述分流盘(12)的外周与罐体(1)的内壁之间留有空隙以便于分离出的气体向上流动。

9.根据权利要求8所述的一种石油化工产品油气分离器,其特征在于:所述第一筛板(3)的左端与罐体(1)内部连接,第一筛板(3)的右端与罐体(1)内壁之间留有空隙,所述第三筛板(3.3)的左端与罐体(1)内壁之间留有空隙,第一筛板(3)与罐体(1)之间,以及第三筛板(3.3)与罐体(1)之间的空隙能方便分离出的气体流动。

10.根据权利要求1所述的一种石油化工产品油气分离器,其特征在于:所述出液管(9)上设置有阀门(10),所述第三筛板(3.3)下方的罐体(1)内设置有能够驱动阀门(10)启闭的浮子开关(11)。

技术总结

本技术公开的是一种石油化工产品油气分离器,罐体内设置有多级分离组件,多级分离组件包括间隔设置的第一筛板、第二筛板、弧形板、第三筛板,多个筛板的表面上均设置有若干突刺,弧形板上设置有多个导流口,罐体上连通有导气管,导气管下端位于弧形板与第三筛板间的罐体内,罐体的底部连通有出液管,第一筛板上方的罐体内设置有分流盘,分流盘的顶部为锥形,分流盘内设有空腔,分流盘底部设有喷头,进料管贯穿分流盘且与空腔连通以将待分离的油气导入空腔内通过喷头喷洒出,罐体顶部连通有用于旋流装置,旋流装置伸进罐体内且位于分流盘顶端上方,本技术通过两次油气分离,能够克服传统油气分离器中筛分单一,分离效果较差的问题。

技术研发人员:魏文,代恩东,张海龙,许绍东,蒋成,盛德明

受保护的技术使用者:浙江石油化工有限公司

技术研发日:20230413

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!