一种自动进料的反应釜的制作方法

本技术涉及反应釜,具体的,涉及一种自动进料的反应釜。

背景技术:

1、对反应釜的广义理解是具有物理或化学反应的容器,通过容器的结构设计和参数配置,可以实现工艺所需的加热、蒸发、冷却和低速混合功能,反应器广泛应用于石油、化工、橡胶、农药、染料、医药、食品等领域,它们是用于完成硫化、硝化、氢化、烷基化、聚合、缩合和其他工艺过程的压力容器,如反应器、反应罐、分解罐、聚合罐等;

2、如现有专利公开了一种自动进料的反应釜(授权公告号:cn212819852u),该反应釜可以自动完成填料的操作,且可以对反应釜进行均匀的散热,防止化学物质不完全反应或错误反应;

3、但是上述专利和现有的反应釜仍存在一定的不足,现有反应釜没有自动上料的功能,且自动上料时不能够提前预混,会增加反应时间,为此,我们提出了一种自动进料的反应釜。

技术实现思路

1、本实用新型提出一种自动进料的反应釜,解决了相关技术中的现有反应釜没有自动上料的功能,且自动上料时不能够提前预混,会增加反应时间的问题。

2、本实用新型的技术方案如下:

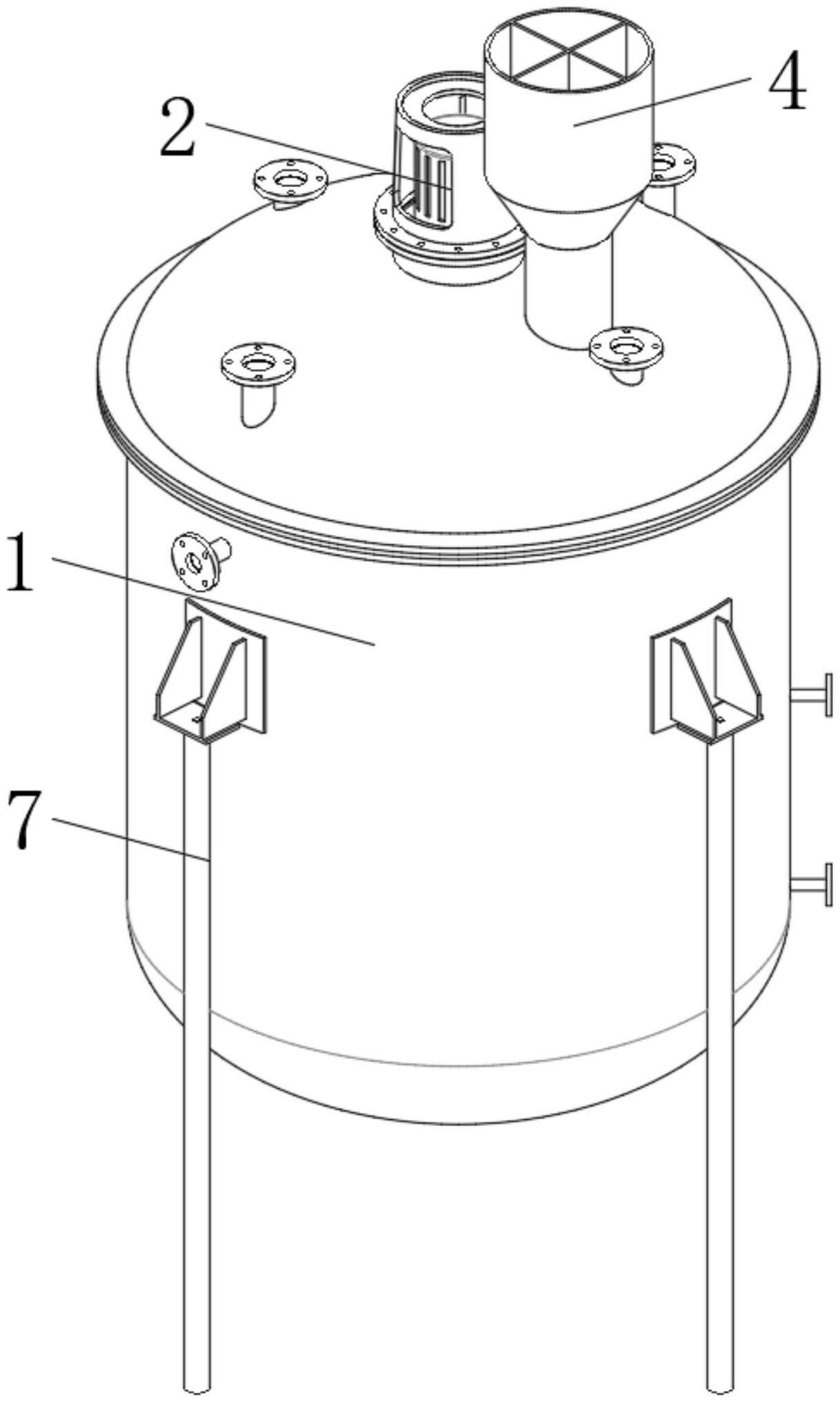

3、一种自动进料的反应釜,包括釜体,所述釜体的外表面固定连接有伺服电机,所述伺服电机的输出端固定连接有转轴,所述釜体的外表面设置有上料结构,所述转轴与上料结构之间设置有清洁组件;

4、所述上料结构包括固定连接于釜体外表面的上料筒,所述上料筒的内部固定连接有中板,所述中板与上料筒内壁之间固定连接有隔板,所述中板的外表面开设有出料孔,所述上料筒的下端外表面贯穿连接有连接杆,所述连接杆的下端固定连接有一号齿轮,所述上料筒的下端开设有条状孔,所述连接杆的外表面靠近上端处固定连接有预混叶片。

5、作为本实用新型进一步的技术方案,所述清洁组件包括固定连接于转轴外表面的二号齿轮,所述一号齿轮的外表面啮合连接有齿圈,所述釜体的内壁转动连接有活动环,所述活动环与齿圈之间固定连接有衔接支架,所述活动环的外表面固定连接有刮条。

6、作为本实用新型进一步的技术方案,所述转轴的外表面固定连接有搅拌叶,所述釜体的外表面固定连接有支腿,所述转轴的下端固定连接有搅拌板,所述搅拌板的外表面开设有贯穿孔。

7、作为本实用新型进一步的技术方案,所述隔板的数量为两组且两组隔板相垂直,两组所述隔板将上料筒内的空间分割为四个区域,所述上料筒的上端开口大大于上料筒的下端的开口。

8、作为本实用新型进一步的技术方案,所述出料孔的数量为四组,且分别对应于隔板划分的四个区域,四组所述出料孔的孔径大小均不相同,所述连接杆与上料筒之间为转动连接,所述一号齿轮的外表面中心处与连接杆相固定连接。

9、作为本实用新型进一步的技术方案,所述预混叶片的数量为若干组且为环状阵列分布,所述连接杆从釜体的内部贯穿至釜体的外部,所述连接杆的轴心与上料筒的轴心相重合。

10、作为本实用新型进一步的技术方案,所述二号齿轮的中心处被转轴贯穿,所述二号齿轮与一号齿轮之间为啮合连接,所述齿圈的内侧齿环与一号齿轮相匹配,所述衔接支架的数量为三组且为环状阵列分布。

11、作为本实用新型进一步的技术方案,通过衔接支架使得齿圈与活动环之间连接稳定,所述活动环的外侧边缘嵌入于釜体的内壁外表面。

12、作为本实用新型进一步的技术方案,所述刮条的一端与活动环之间通过焊接形成固定连接,所述刮条为螺旋的条状结构,通过刮条的转动将釜体侧内壁外表面刮干净。

13、作为本实用新型进一步的技术方案,所述搅拌叶的数量为若干组且为环状阵列分布,所述搅拌板的数量为两组且为环状阵列分布,所述贯穿孔的数量为若干组。

14、本实用新型的工作原理及有益效果为:

15、1、本实用新型中通过上料结构的作用,在使用的过程中,可以实现反应釜的自动加料,同时可以会上的料进行预混合,能够使得进入的料体混合度更好,能够有效减少设备运行时间,提高反应效率。

技术特征:

1.一种自动进料的反应釜,其特征在于,包括釜体(1),所述釜体(1)的外表面固定连接有伺服电机(2),所述伺服电机(2)的输出端固定连接有转轴(3),所述釜体(1)的外表面设置有上料结构(4),所述转轴(3)与上料结构(4)之间设置有清洁组件(5);

2.根据权利要求1所述的一种自动进料的反应釜,其特征在于,所述清洁组件(5)包括固定连接于转轴(3)外表面的二号齿轮(51),所述一号齿轮(46)的外表面啮合连接有齿圈(52),所述釜体(1)的内壁转动连接有活动环(53),所述活动环(53)与齿圈(52)之间固定连接有衔接支架(54),所述活动环(53)的外表面固定连接有刮条(55)。

3.根据权利要求1所述的一种自动进料的反应釜,其特征在于,所述转轴(3)的外表面固定连接有搅拌叶(6),所述釜体(1)的外表面固定连接有支腿(7),所述转轴(3)的下端固定连接有搅拌板(8),所述搅拌板(8)的外表面开设有贯穿孔(9)。

4.根据权利要求1所述的一种自动进料的反应釜,其特征在于,所述隔板(43)的数量为两组且两组隔板(43)相垂直,两组所述隔板(43)将上料筒(41)内的空间分割为四个区域,所述上料筒(41)的上端开口大大于上料筒(41)的下端的开口。

5.根据权利要求4所述的一种自动进料的反应釜,其特征在于,所述出料孔(44)的数量为四组,且分别对应于隔板(43)划分的四个区域,四组所述出料孔(44)的孔径大小均不相同,所述连接杆(45)与上料筒(41)之间为转动连接,所述一号齿轮(46)的外表面中心处与连接杆(45)相固定连接。

6.根据权利要求5所述的一种自动进料的反应釜,其特征在于,所述预混叶片(48)的数量为若干组且为环状阵列分布,所述连接杆(45)从釜体(1)的内部贯穿至釜体(1)的外部,所述连接杆(45)的轴心与上料筒(41)的轴心相重合。

7.根据权利要求2所述的一种自动进料的反应釜,其特征在于,所述二号齿轮(51)的中心处被转轴(3)贯穿,所述二号齿轮(51)与一号齿轮(46)之间为啮合连接,所述齿圈(52)的内侧齿环与一号齿轮(46)相匹配,所述衔接支架(54)的数量为三组且为环状阵列分布。

8.根据权利要求7所述的一种自动进料的反应釜,其特征在于,通过衔接支架(54)使得齿圈(52)与活动环(53)之间连接稳定,所述活动环(53)的外侧边缘嵌入于釜体(1)的内壁外表面。

9.根据权利要求8所述的一种自动进料的反应釜,其特征在于,所述刮条(55)的一端与活动环(53)之间通过焊接形成固定连接,所述刮条(55)为螺旋的条状结构,通过刮条(55)的转动将釜体(1)侧内壁外表面刮干净。

10.根据权利要求3所述的一种自动进料的反应釜,其特征在于,所述搅拌叶(6)的数量为若干组且为环状阵列分布,所述搅拌板(8)的数量为两组且为环状阵列分布,所述贯穿孔(9)的数量为若干组。

技术总结

本技术涉及反应釜技术领域,提出了一种自动进料的反应釜,包括釜体,所述釜体的外表面固定连接有伺服电机,所述伺服电机的输出端固定连接有转轴,所述釜体的外表面设置有上料结构,所述转轴与上料结构之间设置有清洁组件,所述上料结构包括固定连接于釜体外表面的上料筒,所述上料筒的内部固定连接有中板,所述中板与上料筒内壁之间固定连接有隔板,所述中板的外表面开设有出料孔,所述上料筒的下端外表面贯穿连接有连接杆,所述连接杆的下端固定连接有一号齿轮,所述上料筒的下端开设有条状孔。通过上述技术方案,解决了现有反应釜没有自动上料的功能,且自动上料时不能够提前预混,会增加反应时间的问题。

技术研发人员:姜先,王锡重,胡梦婷,涂勇,鲁峰,宋宇航

受保护的技术使用者:湖北中塑环保科技有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!