配料罐搅拌装置的制作方法

本技术涉及混合配料罐,具体为配料罐搅拌装置。

背景技术:

1、配料罐指的是将不同组分的液体输入罐体内,之后通过混合结构将不同组分的液体混合在一起,混合结构主要分为上置机械传动混合、下置磁力耦合混合和侧置射流混合,射流混合通过工作泵和喷嘴使混合介质形成高速射流并射出,通过液体与液体之间循环碰撞、剪切达到混合的效果。

2、射流混合中的喷嘴通常与出液方向垂直设置或倾斜设置,垂直设置的喷嘴由于液体向下流动进行纵向运动,而喷追喷出的射流横向运动,虽然两股流体处于相对运动的状态,但两股流体垂直相撞的力度相较于两股流体相向运动时相撞的力度而言更小一些,因此这样的垂直射流混合效果较为一般。

技术实现思路

1、基于此,本实用新型的目的是提供配料罐搅拌装置,以解决混合效果较差的技术问题。

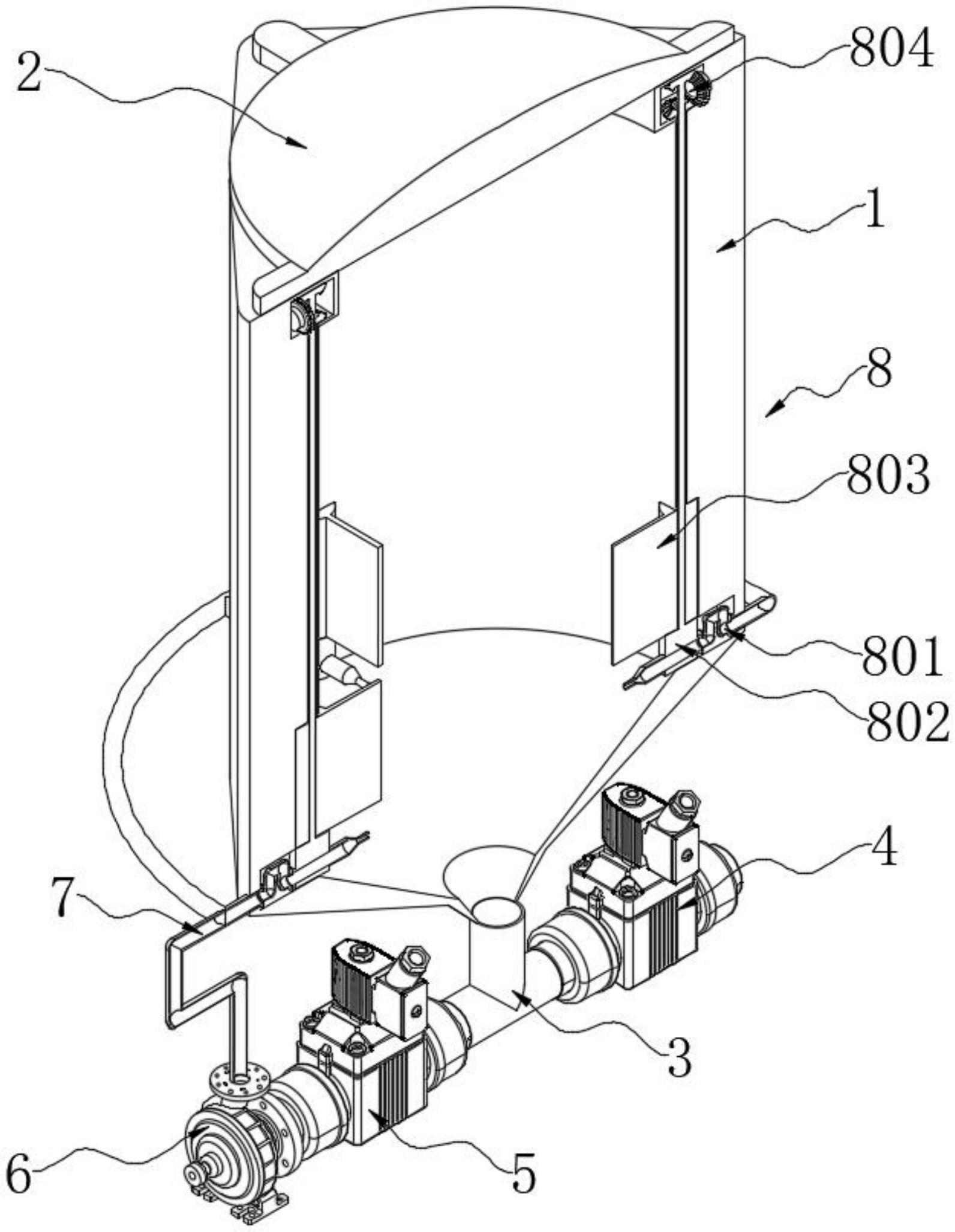

2、为实现上述目的,本实用新型提供如下技术方案:配料罐搅拌装置,包括配料罐主体,所述配料罐主体内设置有射流组件,且射流组件包括喷头,所述喷头上连接有挡架,且喷头外部、挡架外部和配料罐主体内部均连接有锥齿轮,所述喷头侧面连接有金属软管。

3、通过采用上述技术方案,配料罐主体内的液体受液泵吸力影响以及射流撞击影响产生紊流,当紊流与挡架相撞时挡架受力转动,同时通过三个锥齿轮啮合传动使喷头反向转动,此时射流方向与罐内液体流向相反,进而使射流与罐内液体相向运动,相向运动的撞击力相较于垂直运动的撞击力而言力度更大,因此能够使液体混合更加均匀和高效,虽然紊流杂乱但喷头也可以实时调整自身角度使射流与罐内液体流向对应,以保证高效混合工作持续运行。

4、进一步的,所述配料罐主体表面连接有进料口,且配料罐主体下连接有分流管,所述分流管两端分别安装有排液阀和电磁阀,且电磁阀侧面安装有液泵,所述液泵出液端连接有输液管,所述配料罐主体上连接有罐盖。

5、通过采用上述技术方案,通过进料口将各组分液体输入配料罐主体内,液泵启动后将液体送入输液管中,之后液体穿过金属软管进入喷头内被喷出形成射流,使射流与罐内液体碰撞、剪切进行混合。

6、进一步的,所述喷头和挡架均与配料罐主体活动连接,且挡架与喷头活动连接。

7、通过采用上述技术方案,当紊流与挡架相撞时挡架受力转动,同时通过三个锥齿轮啮合传动使喷头反向转动,此时射流方向与罐内液体流向相反,进而使射流与罐内液体相向运动,相向运动的撞击力相较于垂直运动的撞击力而言力度更大,因此能够使液体混合更加均匀和高效。

8、进一步的,所述挡架的顶部贯穿配料罐主体内壁延伸至配料罐主体内部上方,且喷头的顶部贯穿挡架的底部延伸至配料罐主体内部上方。

9、通过采用上述技术方案,顶架的顶部和喷头的顶部均延伸至配料罐主体的内部上方,进而使十二个锥齿轮远离混合中的液体,避免锥齿轮磨损和润滑对混合液体产生的影响。

10、进一步的,所述输液管顶部呈环形,且金属软管与输液管联通。

11、通过采用上述技术方案,电磁阀开启后罐内的液体穿过分流管进入液泵内,液泵启动后将液体送入输液管中,之后液体穿过金属软管进入喷头内被喷出形成射流,使射流与罐内液体碰撞、剪切进行混合。

12、进一步的,所述金属软管、喷头和挡架均设置有四个,且四个金属软管、喷头和挡架均呈环形阵列状分布。

13、通过采用上述技术方案,紊流杂乱无固定轨迹,通过四个挡架分别驱动四个喷头实时调整自身角度,使四股射流与罐内液体流向对应,以保证高效混合工作持续运行。

14、进一步的,所述锥齿轮设置有十二个,三个为一组,共分为四组,且四组锥齿轮呈环形阵列状分布。

15、通过采用上述技术方案,四组锥齿轮使四个喷头单独运行,同时每组锥齿轮内的三个锥齿轮均呈c字形分布,进而使喷头转动方向与挡架转动方向相反,进而使四股射流与罐内液体流向对应。

16、综上所述,本实用新型主要具有以下有益效果:

17、本实用新型通过射流组件的设置,配料罐主体内的液体受液泵吸力影响以及射流撞击影响产生紊流,当紊流与挡架相撞时挡架受力转动,同时通过三个锥齿轮啮合传动使喷头反向转动,此时射流方向与罐内液体流向相反,进而使射流与罐内液体相向运动,相向运动的撞击力相较于垂直运动的撞击力而言力度更大,因此能够使液体混合更加均匀和高效,虽然紊流杂乱但喷头也可以实时调整自身角度使射流与罐内液体流向对应,以保证高效混合工作持续运行,相较于传统垂直射流混合而言更加均匀,同时混合效率更高减少混合耗时。

技术特征:

1.配料罐搅拌装置,包括配料罐主体(1),其特征在于:所述配料罐主体(1)内设置有射流组件(8),且射流组件(8)包括喷头(802),所述喷头(802)上连接有挡架(803),且喷头(802)外部、挡架(803)外部和配料罐主体(1)内部均连接有锥齿轮(804),所述喷头(802)侧面连接有金属软管(801)。

2.根据权利要求1所述的配料罐搅拌装置,其特征在于:所述配料罐主体(1)表面连接有进料口(9),且配料罐主体(1)下连接有分流管(3),所述分流管(3)两端分别安装有排液阀(4)和电磁阀(5),且电磁阀(5)侧面安装有液泵(6),所述液泵(6)出液端连接有输液管(7),所述配料罐主体(1)上连接有罐盖(2)。

3.根据权利要求1所述的配料罐搅拌装置,其特征在于:所述喷头(802)和挡架(803)均与配料罐主体(1)活动连接,且挡架(803)与喷头(802)活动连接。

4.根据权利要求3所述的配料罐搅拌装置,其特征在于:所述挡架(803)的顶部贯穿配料罐主体(1)内壁延伸至配料罐主体(1)内部上方,且喷头(802)的顶部贯穿挡架(803)的底部延伸至配料罐主体(1)内部上方。

5.根据权利要求2所述的配料罐搅拌装置,其特征在于:所述输液管(7)顶部呈环形,且金属软管(801)与输液管(7)联通。

6.根据权利要求4所述的配料罐搅拌装置,其特征在于:所述金属软管(801)、喷头(802)和挡架(803)均设置有四个,且四个金属软管(801)、喷头(802)和挡架(803)均呈环形阵列状分布。

7.根据权利要求1所述的配料罐搅拌装置,其特征在于:所述锥齿轮(804)设置有十二个,三个为一组,共分为四组,且四组锥齿轮(804)呈环形阵列状分布。

技术总结

本技术公开了配料罐搅拌装置,涉及混合配料罐技术领域,本技术包括配料罐主体,配料罐主体内设置有射流组件,且射流组件包括喷头,喷头上连接有挡架,且喷头外部、挡架外部和配料罐主体内部均连接有锥齿轮。本技术通过射流组件的设置,配料罐主体内的液体受液泵吸力影响以及射流撞击影响产生紊流,当紊流与挡架相撞时挡架受力转动,同时通过三个锥齿轮啮合传动使喷头反向转动,此时射流方向与罐内液体流向相反,进而使射流与罐内液体相向运动,相向运动的撞击力相较于垂直运动的撞击力而言力度更大,因此能够使液体混合更加均匀和高效,相较于传统垂直射流混合而言更加均匀,同时混合效率更高减少混合耗时。

技术研发人员:王亚,孙存化,郑国旗,赵祥,张园,姜燃燃,邵艳玲

受保护的技术使用者:辰欣药业股份有限公司

技术研发日:20230506

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!