一种再生骨料制造装置的制作方法

本技术属于机械,涉及一种再生骨料制造装置。

背景技术:

1、随着工业的快速发展,工业生产过程中产生的工业废渣迅速递增,大量废渣占用土地,造成环境污染或破坏,合理利用工业废渣已势在必行。目前,工业废渣中的钢渣、废弃混凝土等废弃物通过分拣、破碎、筛分等工序制成再生骨料,部分或全部代替天然骨料,符合可持续发展要求。研究表明,应用碳化技术处再生骨料有效提高再生骨料的抗压强度,因此,再生骨料碳化已经成为了一种更为经济、高效的工业废渣利用途径,同时也是二氧化碳的封存和固化的重要技术手段,具有重要的社会、经济和生态效益。

2、中国专利其公开号cn112691748a中披露了一种建筑垃圾制备再生骨料的复合制造装置,包括机壳,还包括横杆。所述横杆具有两根,分别安装在所述机壳的内部左侧壁和右侧壁之间,且相互平行设置,两个所述横杆的外表面均固定连接有破碎刀具,两个所述横杆的左端均贯穿并延伸至所述机壳的外侧,且固定连接有传动齿轮,两个所述传动齿轮相互啮合,所述机壳的外表面固定连接有第一电机,所述第一电机的输出端与外侧所述的横杆的左端固定连接。物料通过破碎刀具粉碎,然后在通过碾轮碾压和撞击板撞击,将物料破碎。上述专利中存在以下不足:缺少碳化流程,骨料抗压强度不高,需要人工转移骨料进行再加工,较为繁琐。

技术实现思路

1、本实用新型的目的是针对现有技术存在的上述问题,提供一种整合度高的再生骨料制造装置。

2、本实用新型的目的可通过下列技术方案来实现:

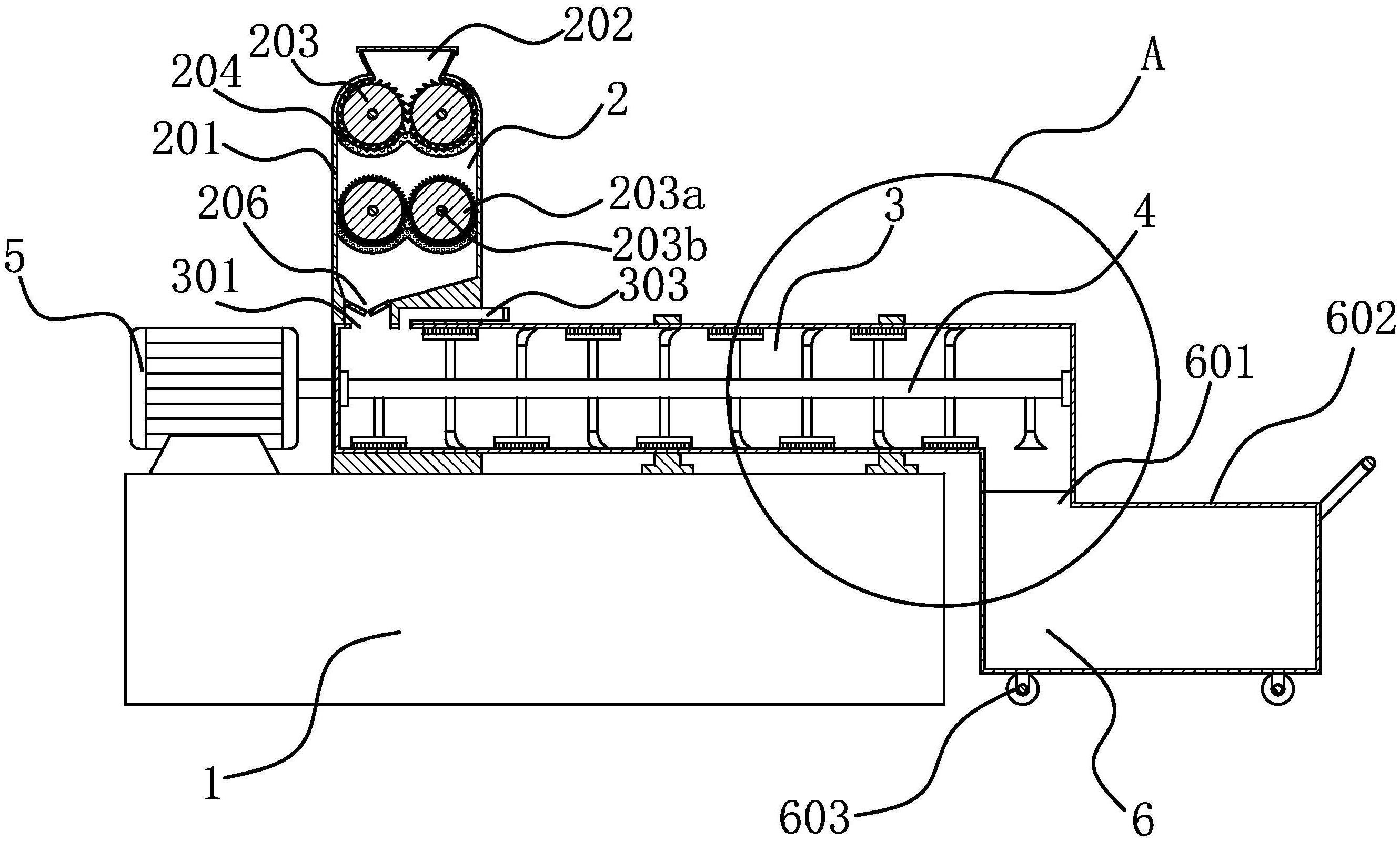

3、一种再生骨料制造装置,包括基座,其特征在于,还包括粉碎箱、输送筒、研磨机构、驱动件和储料箱,上述粉碎箱固连在基座上部,所述粉碎箱包括壳体、入料斗、粉碎机构、筛网和驱动机构,上述入料斗设置于壳体上部,所述入料斗上部设置有能开闭的盖板,上述壳体下部与基座上部固连,上述粉碎机构连接在壳体内,上述筛网固连在壳体内部且所述筛网与粉碎机构下部贴合,上述驱动机构固连在壳体外侧,所述驱动机构与粉碎机构伸出壳体的一端连接,上述输送筒通过连接座横向固连在所述基座上部,所述输送筒的一端与壳体内腔连通,所述输送筒另一端伸出基座,上述研磨机构轴向固连在输送筒内,上述驱动件固连在基座上部的一端,所述研磨机构的一端伸出输送筒和粉碎箱且所述驱动件与研磨机构的一端连接,上述储料箱与基座相邻且储料箱上部与所述输送筒伸出基座的一端连接。

4、骨料通过上述入料斗进入粉碎箱内,上述驱动机构驱动粉碎机构运转对骨料不断碾压粉碎,粉碎后达到标准的骨料穿过筛网进入输送筒内,而未达到要求的骨料在筛网上被粉碎机构继续持续进行碾压粉碎,直至全部穿过筛网,骨料进入所述输送筒后,上述驱动件驱动上述研磨机构运作对骨料进行更进一步的研磨并往储料箱输送,所述储料箱对加工制造完成的骨料进行收集和存放。

5、在上述的再生骨料制造装置中,所述粉碎机构包括两个平行设置的刀辊和两根分别穿设在两个刀辊中的横杆,上述刀辊外壁均固定安装有若干粉碎刀片,上述横杆轴向固连在壳体内,且两根横杆的一端均伸出壳体与驱动机构连接。

6、所述驱动机构驱动两个刀辊相对转动,从而对置于刀辊之间的骨料进行不断碾压,同时刀辊外壁的粉碎刀片对骨料进行持续粉碎。

7、在上述的再生骨料制造装置中,所述筛网侧视呈“w”形贴合上述粉碎机构的下部,所述筛网均布有若干贯穿的筛孔。

8、这样的结构能使未达到要求的骨料被粉碎机构持续不断的进行碾压粉碎直至达到要求后穿过筛网进入下一步骤。

9、在上述的再生骨料制造装置中,所述驱动机构包括电机、主动轮和传动轮,上述电机的转轴与主动轮固连,上述主动轮和传动轮分别对应固连在所述横杆伸出壳体的一端,所述主动轮、从动轮左右正对且两者啮合连接。

10、所述电机驱动主动轮转动,主动轮带动从动轮转动,从而带动所述横杆围绕转轴转动。

11、在上述的再生骨料制造装置中,所述粉碎机构、筛网和驱动机构构成粉碎单元,所述粉碎箱设有若干粉碎单元,所述粉碎单元之间上下正对排列。

12、所述粉碎单元可根据生产要求增加或减少,多个粉碎单元构成多级粉碎,并且更改粉碎刀片和筛网孔径可以适用于制造不同粗细的骨料颗粒。

13、在上述的再生骨料制造装置中,所述输送筒的一端上部具有与其内腔相通的入料口,所述入料口与所述壳体内腔连通,所述输送筒伸出基座一端下部具有与其内腔相通的出料口,所述出料口与所述储料箱的下料口连接,所述输送筒上端还连接有一个气体管道,上述气体管道端部伸出粉碎箱且气体管道端部具有可开闭的盖板。

14、在骨料进入输送筒内后,可通过气体管道泵入二氧化碳气体,使骨料在研磨输送的同时进行碳化反应,增强骨料的抗压强度等综合性能。

15、在上述的再生骨料制造装置中,所述研磨机构包括轴杆、出料叶片、若干研磨杆和若干输送叶片,上述轴杆轴向固连在输送筒内且所述轴杆一端伸出输送筒和粉碎箱与所述驱动件连接,所述轴杆的杆身等距安装有若干研磨杆和若干输送叶片,上述研磨杆和输送叶片交错排列,上述出料叶片安装在轴杆杆身靠近出料口的一端,且所述出料叶片端部的刀片面向出料口设置。

16、所述研磨杆围绕轴杆在输送筒内转动对骨料进一步研磨,使骨料颗粒再一次细化,所述输送叶片对骨料起到搅拌且输送作用,避免骨料再输送筒内堆积,所述出料叶片将骨料推至出料口进入到储料箱内,避免骨料在出料口堆积。

17、在上述的再生骨料制造装置中,所述驱动件通过连接座固连在基座一端的上部,所述驱动件的转轴与所述轴杆伸出输送筒和粉碎箱的一端固连。

18、所述驱动件驱动轴杆围绕转轴转动,轴杆杆身的研磨杆和输送叶片随之转动对骨料进行研磨输送。

19、在上述的再生骨料制造装置中,所述储料箱包括收集口、箱体和车轮,上述箱体一端的上部设置有收集口,且所述收集口与上述输送筒连接,上述箱体另一端的上部设置有手柄,所述箱体的下部设置连接轴,上述车轮与连接轴转动连接。

20、所述储料箱将完成加工制造的骨料进行收集,所述收集口与输送筒连接可避免骨料进行碳化时二氧化碳气体流出,所述手柄和车轮便于收集完成后转运骨料。

21、与现有技术相比,本再生骨料制造装置可完成骨料的破碎、研磨、碳化过程,制造完成的骨料自动收集,便于存放和使用,整合度较高,有效提高了生产效率以及再生骨料的综合性能。

技术特征:

1.一种再生骨料制造装置,包括基座,其特征在于,还包括粉碎箱、输送筒、研磨机构、驱动件和储料箱,上述粉碎箱固连在基座上部,所述粉碎箱包括壳体、入料斗、粉碎机构、筛网和驱动机构,上述入料斗设置于壳体上部,所述入料斗上部设置有能开闭的盖板,上述壳体下部与基座上部固连,上述粉碎机构连接在壳体内,上述筛网固连在壳体内部且所述筛网与粉碎机构下部贴合,上述驱动机构固连在壳体外侧,所述驱动机构与粉碎机构伸出壳体的一端连接,上述输送筒通过连接座横向固连在所述基座上部,所述输送筒的一端与壳体内腔连通,所述输送筒另一端伸出基座,上述研磨机构轴向固连在输送筒内,上述驱动件固连在基座上部的一端,所述研磨机构的一端伸出输送筒和粉碎箱且所述驱动件与研磨机构的一端连接,上述储料箱与基座相邻且储料箱上部与所述输送筒伸出基座的一端连接。

2.根据权利要求1所述的再生骨料制造装置,其特征在于,所述粉碎机构包括两个平行设置的刀辊和两根分别穿设在两个刀辊中的横杆,上述刀辊外壁均固定安装有若干粉碎刀片,上述横杆轴向固连在壳体内,且两根横杆的一端均伸出壳体与驱动机构连接。

3.根据权利要求2所述的再生骨料制造装置,其特征在于,所述筛网侧视呈“w”形贴合上述粉碎机构的下部,所述筛网均布有若干贯穿的筛孔。

4.根据权利要求3所述的再生骨料制造装置,其特征在于,所述驱动机构包括电机、主动轮和从动轮,上述电机的转轴与主动轮固连,上述主动轮和从动轮分别对应固连在所述横杆伸出壳体的一端,所述主动轮、从动轮左右正对且两者啮合连接。

5.根据权利要求4所述的再生骨料制造装置,其特征在于,所述粉碎机构、筛网和驱动机构构成粉碎单元,所述粉碎箱设有若干粉碎单元,所述粉碎单元之间上下正对排列。

6.根据权利要求5所述的再生骨料制造装置,其特征在于,所述输送筒的一端上部具有与其内腔相通的入料口,所述入料口与所述壳体内腔连通,所述输送筒伸出基座一端下部具有与其内腔相通的出料口,所述出料口与所述储料箱的下料口连接,所述输送筒上端还连接有一个气体管道,上述气体管道端部伸出粉碎箱且气体管道端部具有可开闭的盖板。

7.根据权利要求6所述的再生骨料制造装置,其特征在于,所述研磨机构包括轴杆、出料叶片、若干研磨杆和若干输送叶片,上述轴杆轴向固连在输送筒内且所述轴杆一端伸出输送筒和粉碎箱与所述驱动件连接,所述轴杆的杆身等距安装有若干研磨杆和若干输送叶片,上述研磨杆和输送叶片交错排列,上述出料叶片安装在轴杆杆身靠近出料口的一端,且所述出料叶片端部的刀片面向出料口设置。

8.根据权利要求7所述的再生骨料制造装置,其特征在于,所述驱动件通过连接座固连在基座一端的上部,所述驱动件的转轴与所述轴杆伸出输送筒和粉碎箱的一端固连。

9.根据权利要求8所述的再生骨料制造装置,其特征在于,所述储料箱包括下料口、箱体和车轮,上述箱体一端的上部设置有下料口,且所述下料口与上述输送筒连接,上述箱体另一端的上部设置有手柄,所述箱体的下部设置连接轴,上述车轮与连接轴转动连接。

技术总结

本技术提供了一种再生骨料制造装置,属于机械技术领域。它解决了现有制造再生骨料的装置缺少碳化流程、产出的骨料综合性能不高、生产效率不高的问题。本技术所述的再生骨料制造装置,包括基座,还包括粉碎箱、输送筒、研磨机构、驱动件和储料箱,上述粉碎箱固连在基座上部,所述粉碎箱包括壳体、入料斗、粉碎机构、筛网和驱动机构,上述入料斗设置于壳体上部,所述入料斗上部设置有能开闭的盖板,上述壳体下部与基座上部固连,上述粉碎机构连接在壳体内。其优点在于可完成骨料的破碎、研磨、碳化过程,整合度较高,有效提高了生产效率以及再生骨料的综合性能。

技术研发人员:许晓平,黄小明

受保护的技术使用者:鸿翔环境科技股份有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!