光固化设备的制作方法

本申请涉及动力电池,尤其是涉及一种光固化设备。

背景技术:

1、动力电池中,电池包内设置有电池模组,电池模组由多个依次堆叠的电池及结构件组成,其中,相邻的电池之间安装有支架,支架涂胶并通过光固化后与电池连接。相关技术中,支架涂胶后,在光固化设备中接受光的照射,完成胶的固化,但是光固化设备中的光源可能由于老化等情况导致光照强度不足,使得支架上的胶无法正常固化,进而导致支架报废,良品率较低,生产成本较高。

技术实现思路

1、本申请旨在至少解决现有技术中存在的技术问题之一。为此,本申请提出一种光固化设备,其中设置有光强检验工装,光强检验工装的光强检测件能够对涂胶部位的光照强度进行检测,可在开始生产前使用光强检验工装测量光固化设备的光源的光照强度,根据测量结果调整设备参数,以保证生产过程中光照强度、光照时间足够,从而提高良品率,降低生产成本。

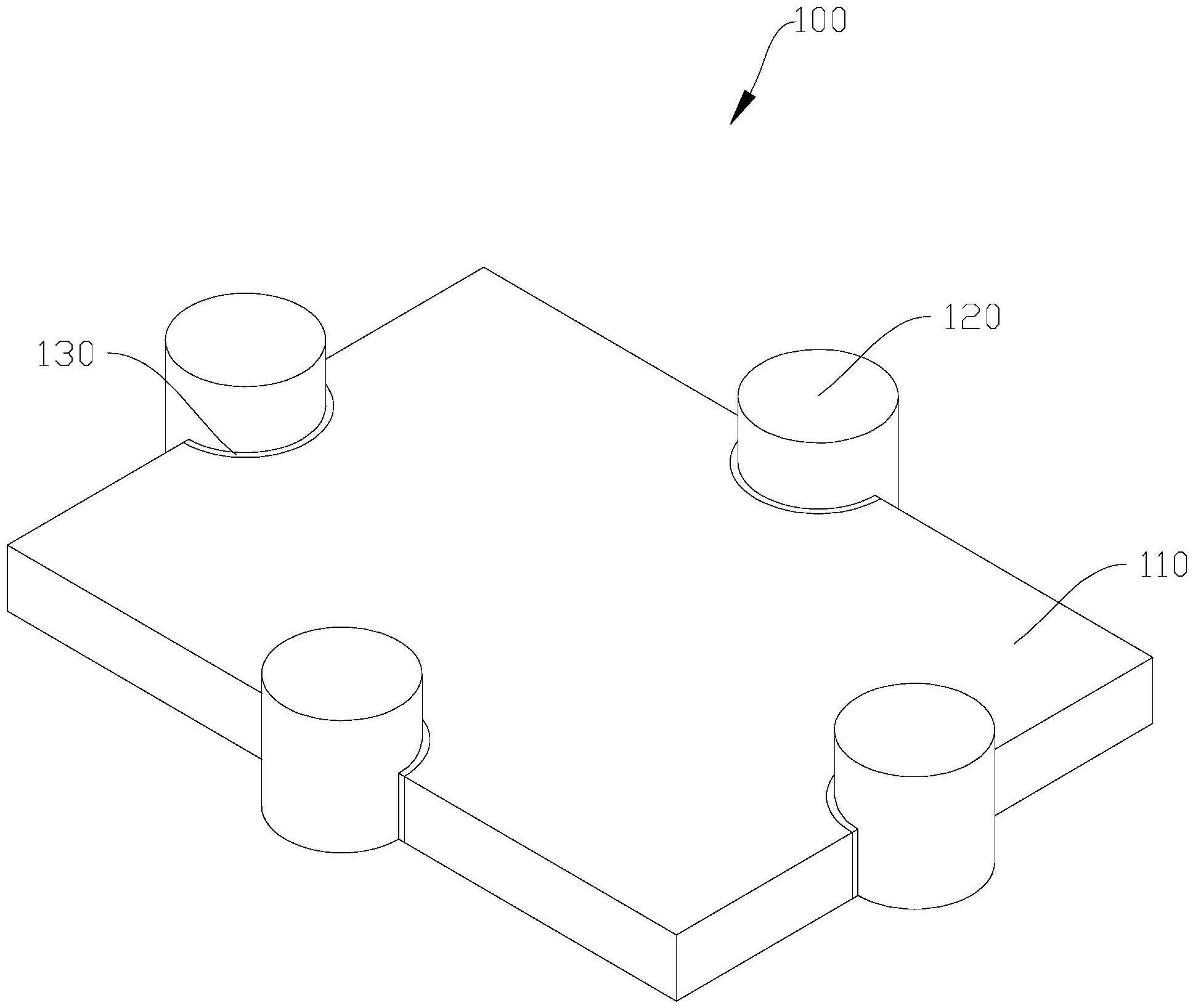

2、本申请实施例提供的光固化设备,用于固化电池模组中的胶水,其中,所述胶水设置于所述电池模组的多个涂胶部位,所述光固化设备包括:光固化机,包括外壳及光源,所述外壳能够收容所述电池模组,所述光源安装于所述外壳的内部,所述光源用于向所述电池模组的多个所述涂胶部位提供光照,以使多个所述涂胶部位的胶水固化;光强检验工装,用于放置于所述外壳的内部并置于所述光源的下方,所述光强检验工装包括支撑件和多个光强检测件,多个所述光强检测件均连接于所述支撑件,多个所述光强检测件用于分别检测多个所述涂胶部位的光照强度。

3、本申请实施例提供的光固化设备,至少具有如下有益效果:光固化设备中设置有光强检验工装,光强检验工装包括多个光强检测件,多个光强检测件用于分别检测多个涂胶部位的光照强度,可在开始生产前使用光强检验工装测量光固化设备的光源的光照强度,根据测量结果调整设备参数,以保证生产过程中光照强度、光照时间足够,从而提高良品率,降低生产成本。

4、在本申请的一些实施例中,所述电池模组包括多个单体电池和多个支架,多个所述单体电池依次排布,所述支架设置在相邻两个所述单体电池之间,所述涂胶部位设置在所述支架和所述单体电池之间,当所述光强检验工装检测多个所述涂胶部位的光照强度时,多个所述光强检测件的位置与多个所述涂胶部位的位置相同。

5、在本申请的一些实施例中,所述多个光强检测件中至少部分可拆卸连接于所述支撑件。

6、在本申请的一些实施例中,所述光强检验工装还包括多个磁性件,多个所述磁性件均连接于所述支撑件,多个所述光强检测件中至少部分可拆卸地分别吸附于多个所述磁性件。

7、在本申请的一些实施例中,所述支撑件的边缘设置有多个安装缺口,多个所述光强检测件分别容置于多个所述安装缺口。

8、在本申请的一些实施例中,所述光强检验工装还包括多个磁性件,多个所述磁性件均连接于所述支撑件,多个所述磁性件中至少部分分设于多个所述安装缺口处,多个所述光强检测件中至少部分可拆卸地分别吸附于多个所述磁性件。

9、在本申请的一些实施例中,所述安装缺口的内壁与所述光强检测件的外表面贴合。

10、在本申请的一些实施例中,所述支撑件的形状与所述支架的形状相同,所述支撑件的尺寸与所述支架的尺寸相同。

11、在本申请的一些实施例中,所述支撑件的材料为玻璃纤维增强聚碳酸酯复合材料。

12、在本申请的一些实施例中,所述光固化机还包括输送轨道,所述输送轨道位于所述外壳的内部且设置于所述光源的下方,所述光强检验工装放置于所述输送轨道,所述输送轨道用于输送所述光强检验工装及所述电池模组。

13、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种光固化设备,用于固化电池模组中的胶水,其中,所述胶水设置于所述电池模组的多个涂胶部位,其特征在于,所述光固化设备包括:

2.根据权利要求1所述的光固化设备,所述电池模组包括多个单体电池和多个支架,多个所述单体电池依次排布,所述支架设置在相邻两个所述单体电池之间,所述涂胶部位设置在所述支架和所述单体电池之间,其特征在于,

3.根据权利要求1所述的光固化设备,其特征在于,所述多个光强检测件中至少部分可拆卸连接于所述支撑件。

4.根据权利要求3所述的光固化设备,其特征在于,所述光强检验工装还包括多个磁性件,多个所述磁性件均连接于所述支撑件,多个所述光强检测件中至少部分可拆卸地分别吸附于多个所述磁性件。

5.根据权利要求1所述的光固化设备,其特征在于,所述支撑件的边缘设置有多个安装缺口,多个所述光强检测件分别容置于多个所述安装缺口。

6.根据权利要求5所述的光固化设备,其特征在于,所述光强检验工装还包括多个磁性件,多个所述磁性件均连接于所述支撑件,多个所述磁性件中至少部分分设于多个所述安装缺口处,多个所述光强检测件中至少部分可拆卸地分别吸附于多个所述磁性件。

7.根据权利要求5或6所述的光固化设备,其特征在于,所述安装缺口的内壁与所述光强检测件的外表面贴合。

8.根据权利要求2所述的光固化设备,其特征在于,所述支撑件的形状与所述支架的形状相同,所述支撑件的尺寸与所述支架的尺寸相同。

9.根据权利要求1所述的光固化设备,其特征在于,所述支撑件的材料为玻璃纤维增强聚碳酸酯复合材料。

10.根据权利要求1所述的光固化设备,其特征在于,所述光固化机还包括输送轨道,所述输送轨道位于所述外壳的内部且设置于所述光源的下方,所述光强检验工装放置于所述输送轨道,所述输送轨道用于输送所述光强检验工装及所述电池模组。

技术总结

本申请公开了一种光固化设备,包括光固化机及光强检验工装,光固化机包括外壳及光源,外壳能够收容电池模组,光源安装于外壳的内部,光源用于向电池模组的多个涂胶部位提供光照,以使多个涂胶部位的胶水固化;光强检验工装,用于放置于外壳的内部并置于光源的下方,光强检验工装包括支撑件和多个光强检测件,多个光强检测件均连接于支撑件,多个光强检测件用于分别检测多个涂胶部位的光照强度。可在开始生产前使用光强检验工装测量光固化设备的光源的光照强度,根据测量结果调整设备参数,以保证生产过程中光照强度、光照时间足够,从而提高良品率,降低生产成本。

技术研发人员:李益俊,陆巍巍,温业勇,张耀

受保护的技术使用者:欣旺达动力科技股份有限公司

技术研发日:20230526

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!