一种造粒设备的制作方法

本技术涉及化工设备的,具体涉及一种造粒设备。

背景技术:

1、造粒(或粒化)是指将粉状物添加结合剂做成具有一定形状与大小的,流动性好的固体颗粒的操作。通常的造粒方法有六种:(1)包衣造粒法;(2)挤出成型造粒法;(3)吸附造粒法;(4)转盘造粒法;(5)流化床造粒法;(6)喷雾造粒法等。

2、其各种造粒方法都有各自的偏重和不同,如包衣造粒内外物质成本和致密度不同,多用已成型颗粒或半成型颗粒的二次加工、增重和赋能的一种造粒方式;挤出成型造粒多用热塑性材料,如塑料的造粒加工,颗粒致密、硬度大;吸附造粒类似于包衣造粒,是在已成型或半成型颗粒或粉末外通过吸附的方式包裹一层新物料,颗粒相对密度不大,包裹层容易脱落;盘式造粒多是通过旋转盘快速旋转,物料和旋盘之间的摩擦使有粘性物料在滚动中将其他物料粘结成团并裹成球状的造粒方式,多出现颗粒中心松散或糖芯,中间的较硬,外壳较催,挤压易变性的球形或椭球型颗粒。流化床和喷雾造粒法由于制造的粒子化学成分均匀、颗粒松散,易于后续工艺的二次加工、使用或快速溶解等,因此备受制药、食品等多种领域的青睐,但流化床和喷雾造粒的颗粒粒径相对较小,尤其是喷雾造粒,粒径很难有效超过250um。

3、因此,现有技术有待于进一步发展。

技术实现思路

1、本实用新型的目的在于克服上述技术不足,提供一种造粒设备,以解决相关技术中制备颗粒疏松但粒径偏小或粒径虽大致密不均匀的技术问题。

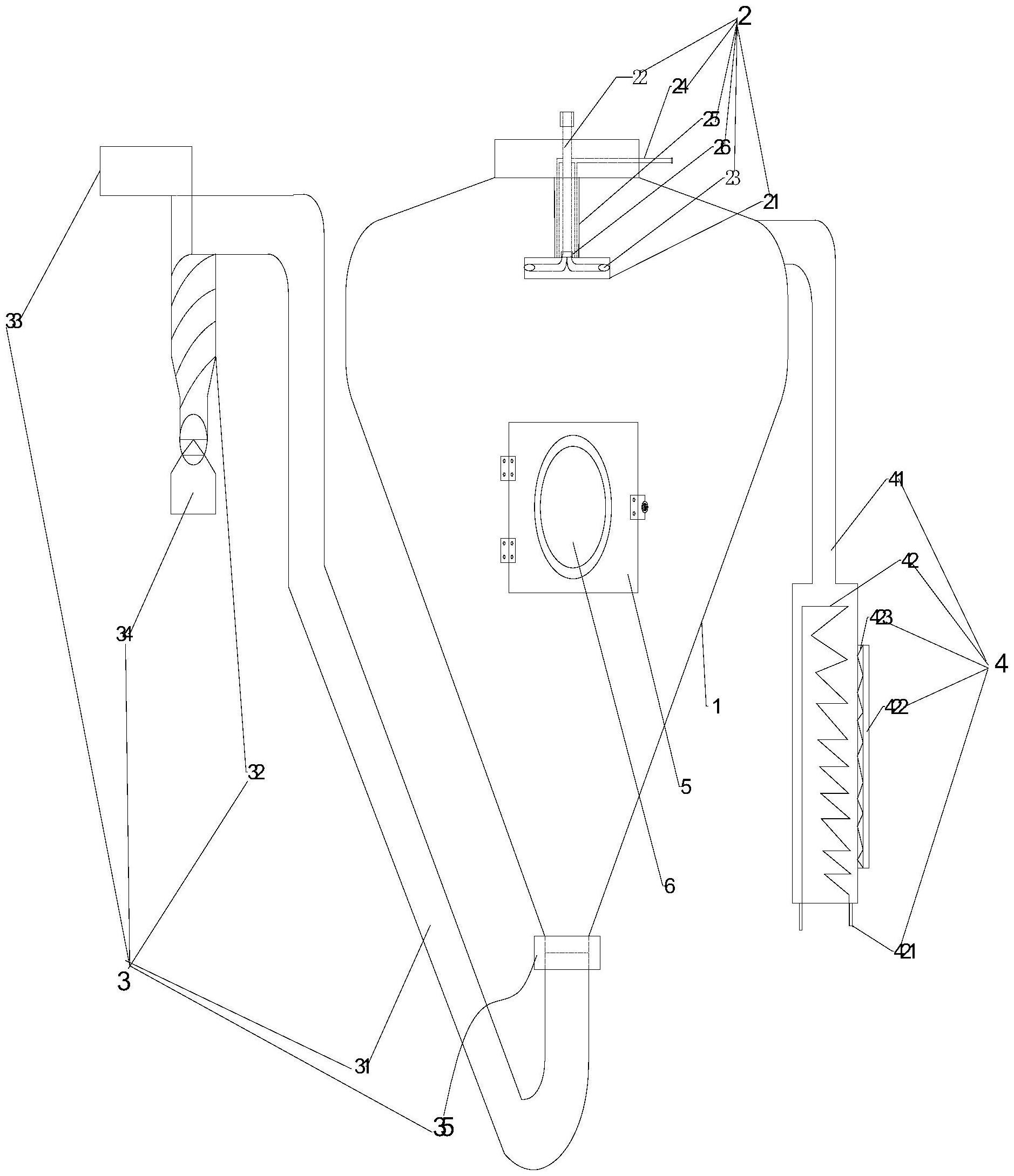

2、为达到上述技术目的,本实用新型采取了以下技术方案:提供了一种造粒设备,包括通有热气的干燥室,所述干燥室顶部设有将湿料筑形、断节后喷入干燥室的喷头系统,干燥室底部设有颗粒回收系统。

3、进一步的,所述喷头系统有进料管和旋转喷头,进料管一端与物料供应设备连接,进料管另一端与旋转喷头连接。

4、进一步的,所述旋转喷头内部设有物料喷出管路,物料喷出管路的进口与进料管的出口连通,物料从进料管的出口进入物料喷出管路的进口后沿物料喷出管路喷至干燥室。

5、进一步的,所述旋转喷头为圆盘状,物料喷出管路为多个,多个物料喷出管路由圆盘状旋转喷头中心位置呈放射状分布于旋转喷头内。

6、进一步的,所述物料喷出管路为弧线形管路。

7、进一步的,所述旋转喷头上设有为旋转喷头提供动力的压缩空气驱动口,所述驱动口的开口方向相对于旋转喷头上表面倾斜设置。

8、进一步的,所述颗粒回收系统包括出料管和分离器,出料管与干燥室连通,在干燥室干燥后的物料以及热气通过出料管进入分离器进行气固分离。

9、进一步的,所述造粒设备还包括为干燥室提供热气的热气系统,热气系统包括进气管和气体加热装置,气体经气体加热装置加热后通过进气管的出气口进入干燥室。

10、进一步的,所述进气管的进气口位于干燥室上部对应喷头系统设置。

11、进一步的,所述干燥室为上端宽下端窄的锥形结构。

12、有益效果:

13、1、本实用新型能够使高浓度的水溶性物料或稠料直接干燥较大的颗粒状产品,简化了过去先喷雾干燥成细粉、再流化造粒的复杂过程,一次成型,大大提高生产效率,并降低了能耗。

14、2、本实用新型的造粒设备结构简单,本身物料即可干燥制粒,不需要添加任何添加等辅助粘合物料。

15、3、本实用新型能够直接制备出粒径在250μm以上、基本规则的节状蓬松颗粒,且水分含量不超过6%。

技术特征:

1.一种造粒设备,其特征在于,包括通有热气的干燥室,所述干燥室顶部设有将湿料筑形、断节后喷入干燥室的喷头系统,干燥室底部设有颗粒回收系统;所述喷头系统有进料管和旋转喷头,进料管一端与物料供应设备连接,进料管另一端与旋转喷头连接。

2.根据权利要求1所述的造粒设备,其特征在于,所述旋转喷头内部设有物料喷出管路,物料喷出管路的进口与进料管的出口连通,物料从进料管的出口进入物料喷出管路的进口后沿物料喷出管路喷至干燥室。

3.根据权利要求2所述的造粒设备,其特征在于,所述旋转喷头为圆盘状,物料喷出管路为多个,多个物料喷出管路由圆盘状旋转喷头中心位置呈放射状分布于旋转喷头内。

4.根据权利要求3所述的造粒设备,其特征在于,所述物料喷出管路为弧线形管路。

5.根据权利要求1所述的造粒设备,其特征在于,所述旋转喷头上设有为旋转喷头提供动力的压缩空气驱动口,所述压缩空气驱动口的开口方向相对于旋转喷头上表面倾斜设置。

6.根据权利要求1所述的造粒设备,其特征在于,所述颗粒回收系统包括出料管和分离器,出料管与干燥室连通,在干燥室干燥后的物料以及热气通过出料管进入分离器进行气固分离。

7.根据权利要求1所述的造粒设备,其特征在于,所述造粒设备还包括为干燥室提供热气的热气系统,热气系统包括进气管和气体加热装置,气体经气体加热装置加热后通过进气管的出气口进入干燥室。

8.根据权利要求7所述的造粒设备,其特征在于,所述进气管的进气口位于干燥室上部对应喷头系统设置。

9.根据权利要求1所述的造粒设备,其特征在于,所述干燥室为上端宽下端窄的锥形结构。

技术总结

本技术提供了一种造粒设备,包括通有热气的干燥室,所述干燥室顶部设有将湿料筑形、断节后喷入干燥室的喷头系统,干燥室底部设有颗粒回收系统。本技术能够使高浓度的水溶性物料或稠料直接干燥较大的颗粒状产品,简化了过去先喷雾干燥成细粉、再流化造粒的复杂过程,一次成型,大大提高生产效率,并降低了能耗。粒设备结构简单,本身物料即可干燥制粒,不需要添加任何添加等辅助粘合物料,能够直接制备出粒径在250μm以上、基本规则的节状蓬松颗粒,且水分含量不超过6%。

技术研发人员:田阳

受保护的技术使用者:宁夏惟远新能源有限公司

技术研发日:20230529

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!