醇解中间体生产过程中热敏性产品分离甲醇的装置的制作方法

本技术属于有机合成及分离,具体涉及醇解中间体生产过程中热敏性产品分离甲醇的装置。

背景技术:

1、醇解作为一种常见的化工合成方法,所需要大量的甲醇作为反应物和溶剂。合成反应得到的反应产品往往是热敏性的,常规精馏分离中因在塔釜长时间温度较高,导致热敏性产品分解或反合成反应原料,致使产品收率下降和管道堵塞,影响装置的连续生产。

2、对于非光气法生产异氰酸酯,在醇解步骤中生成苯胺和重要中间体n-苯基香豆甲酯,后续的n-苯基香豆甲酯产品分离中需分别去除甲醇和苯胺,在传统精馏分离去除大量甲醇的过程中极易因长时间高温(140℃左右),使n-苯基香豆甲酯分解成苯异氰酸酯或n-苯基香豆甲酯与苯胺反合成n,n-二苯基脲。而n,n-二苯基脲熔点较高(≥220℃),且在苯胺和甲醇中溶解度较低,容易堵塞管道。

3、综上所述,在醇解生产过程中,对于含大量甲醇的料液处理,需要使之能够实现甲醇有效分离,又尽可能避免产品损失和管路堵塞。

技术实现思路

1、本实用新型的目的在于提供醇解中间体生产过程中热敏性产品分离甲醇的装置,通过多级闪蒸的设置,将含有热敏性产品料液中的大量甲醇进行分离,实现了甲醇的快速有效分离,同时可以有效解决产品收率下降和管道容易堵塞的问题。

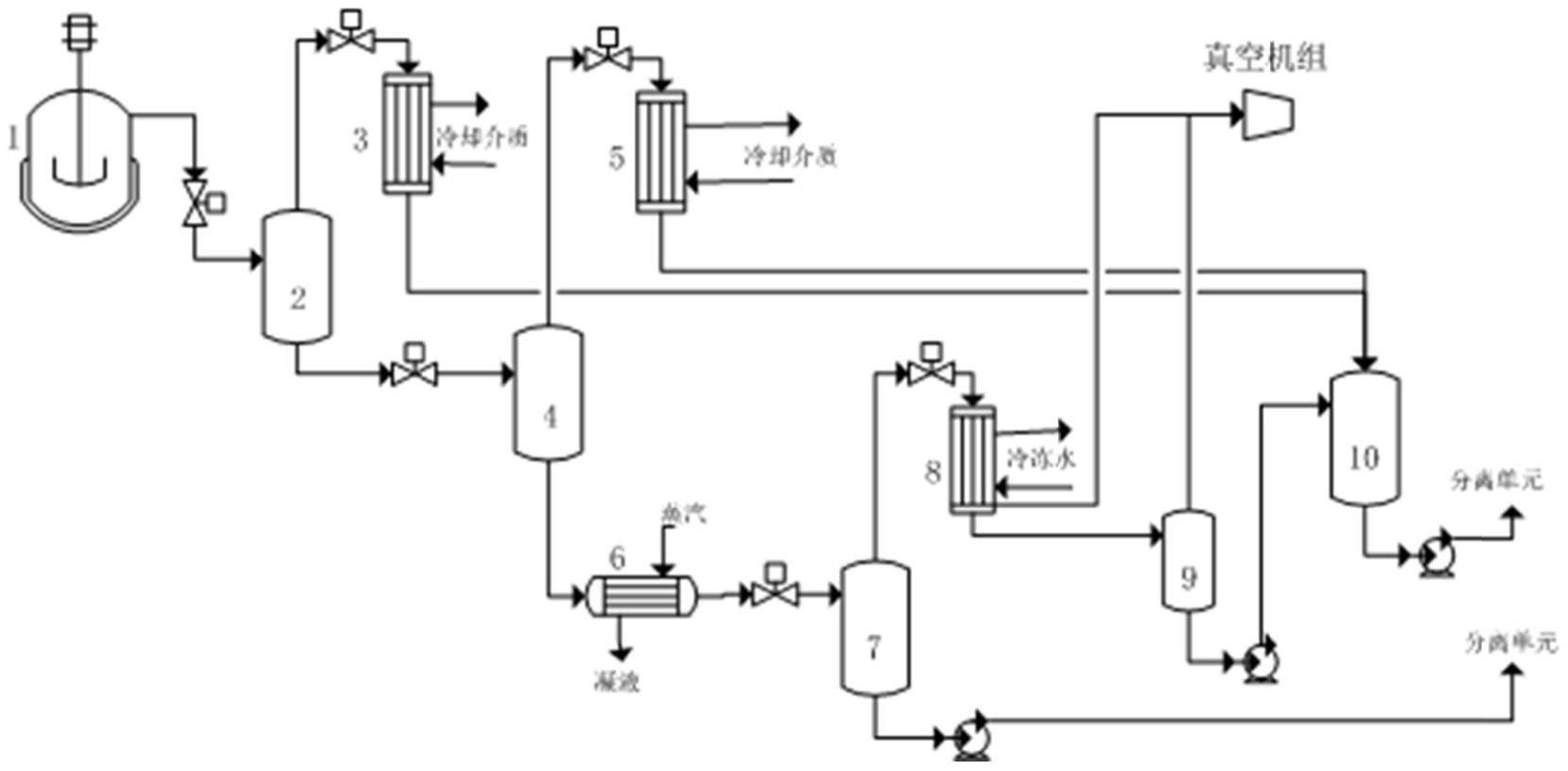

2、本实用新型所采用的技术方案是,醇解中间体生产过程中热敏性产品分离甲醇的装置,包括依次连接的高压闪蒸单元、低压闪蒸单元、真空闪蒸单元和真空机组形成的三级闪蒸结构;每个闪蒸单元包括闪蒸罐、换热器、闪蒸冷凝器以及压力控制阀门;所述高压闪蒸单元和低压闪蒸单元的冷凝器液相出口连接至同一条管道至闪蒸冷凝液罐。

3、本实用新型的特点还在于,

4、本实用新型中,对于醇解中间体生产过程,尤其是生产异氰酸酯的中间体,例如n-苯基香豆甲酯。通过两次高压闪蒸和一次升温减压闪蒸至真空状态的设置,实现了满足工艺要求的甲醇有效分离,并解决了常规分离甲醇所用的普通蒸发、蒸馏、精馏时造成的重组分中热敏性产品容易变质和反合成原料的问题,同时解决了反应原料二苯基脲容易析出造成管道堵塞的问题,所述装置结构简单,满足长时间连续稳定运行,成本低,效果好。

5、作为本实用新型优选的技术方案,含热敏性产品料液来自于醇解中间体合成单元,优选为n-苯基香豆甲酯合成单元。

6、优选地,所述分离方法为三级闪蒸。高压闪蒸单元包括高压闪蒸罐、高压闪蒸冷凝器;低压闪蒸单元包括低压闪蒸罐、低压闪蒸冷凝器;真空闪蒸单元包括闪蒸物料加热器、真空闪蒸罐、真空闪蒸冷凝器;闪蒸凝液罐包括真空闪蒸凝液罐、总凝液罐。

7、本实用新型中,高压闪蒸罐的液相出口连接至低压闪蒸罐,高压闪蒸罐气相出口连接至高压闪蒸冷凝器,低压闪蒸罐的液相出口连接至闪蒸物料加热器,低压闪蒸罐的气相出口连接至低压闪蒸冷凝器,闪蒸物料加热器出口连接至真空闪蒸罐,真空闪蒸罐液相由机泵输送至后续分离设备,真空闪蒸罐气相出口连接至真空闪蒸冷凝器,真空闪蒸冷凝器液相出口连接至真空闪蒸冷凝液罐,真空闪蒸冷凝器气相出口和真空闪蒸冷凝液罐气相出口连接至真空机组,真空闪蒸冷凝液罐液相由机泵送至总冷凝液罐,高压冷凝器、低压冷凝器出口均连接至总冷凝液罐;所述总冷凝液罐液相由机泵送至后续分离设备。

8、优选地,闪蒸罐均为夹套罐,夹套内走伴热介质,伴热介质为蒸汽、热水;

9、优选地,闪蒸罐液相进口内部均有进料分布器。

10、优选地,闪蒸罐液相出口均有防涡流挡板。

11、优选地,闪蒸罐气相出口均有丝网除沫器。

12、优选地,高压闪蒸冷凝器、低压闪蒸冷凝器的液相出口连接至同一条管路至总冷凝液罐。

13、优选地,高压闪蒸冷凝器、低压闪蒸冷凝器和真空闪蒸冷凝器均为立式管壳式冷凝器,冷却介质走壳程,闪蒸气走管程。

14、优选地,高压闪蒸冷凝器和低压闪蒸冷凝器的冷却介质可以为循环水或冷冻水。

15、优选地,真空闪蒸冷凝器的冷却介质为冷冻水。

16、优选地,冷冻水温度为-10℃~0℃。

17、优选地,闪蒸物料加热器为卧式管壳加热器,含产品物料走管程,蒸汽走壳程。

18、本实用新型中,真空机组包括液环型真空机组、罗茨风机、旋片真空机、喷射泵等各种形式的真空机组。

19、本实用新型的有益效果是:

20、(1)本实用新型醇解中间体生产过程中热敏性产品分离甲醇的装置通过多级闪蒸装置的设置,先通过高压闪蒸将大部分甲醇分离出来,再通过一次升温减压闪蒸将两次闪蒸后料液里的甲醇和少量苯胺分离出来。分离出的甲醇和苯胺蒸汽经过降温成为液态,最终的闪蒸料液中只含有极微量甲醇,均送至后续分离单元进一步分离出纯品。实现了醇解合成热敏性中间体的甲醇高效分离和回收,甲醇回收率达到99.9以上,最终闪蒸料液中甲醇含量少于0.1%。

21、(2)本实用新型所述装置可有效解决热敏性中间体在提纯过程中容易分解和反合成原料的难题,以及由此造成的管道堵塞和产品收率下降问题,连续稳定运行可达到3000h以上,设备成本低,生产效率高。

22、(3)本实用新型采取了多级闪蒸这种快速分离甲醇,减少了热敏性物料在塔釜的停留时间从而降低了n,n-二苯基脲的生成量,进而解决了堵塞问题。

23、(4)本实用新型在分离先高压后低压闪蒸避免了设备振动的问题且易于控制,若直接高压到常压的闪蒸易造成设备振动较大、不宜操作控制且甲醇分离不完全,真空闪蒸可以进一步分离甲醇达到工艺要求。

24、(5)本实用新型的高压闪蒸还可以为两次及以上,相对于传统精馏分离能耗少、分离时间短、操作相对简单、投资少。

技术特征:

1.醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,包括依次连接的高压闪蒸单元、低压闪蒸单元、真空闪蒸单元和真空机组形成的三级闪蒸结构;每个闪蒸单元包括闪蒸罐、换热器、闪蒸冷凝器以及压力控制阀门;所述高压闪蒸单元和低压闪蒸单元的冷凝器液相出口连接至同一条管道至闪蒸冷凝液罐。

2.根据权利要求1所述的醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,所述高压闪蒸单元包括高压闪蒸罐(2),所述低压闪蒸单元包括低压闪蒸罐(4);所述高压闪蒸罐(2)气相出口连接至高压闪蒸冷凝器(3),所述低压闪蒸罐(4)的液相出口连接至闪蒸物料加热器(6),所述低压闪蒸罐(4)的气相出口连接至低压闪蒸冷凝器(5),所述闪蒸物料加热器(6)出口连接至真空闪蒸罐(7),所述真空闪蒸罐(7)的液相由机泵输送至后续分离设备,所述真空闪蒸罐(7)的气相出口连接至真空闪蒸冷凝器(8),所述真空闪蒸冷凝器(8)的液相出口连接至真空闪蒸冷凝液罐(9),所述真空闪蒸冷凝器(8)的气相出口和真空闪蒸冷凝液罐(9)气相出口均连接至真空机组,所述真空闪蒸冷凝液罐(9)液相由机泵送至总冷凝液罐,所述高压闪蒸冷凝器(3)、低压闪蒸冷凝器(5)出口均连接至总冷凝液罐(10);所述总冷凝液罐(10)液相由机泵送至后续分离设备。

3.根据权利要求2所述的醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,所述高压闪蒸冷凝器(3)、低压闪蒸冷凝器(5)以及真空闪蒸冷凝器(8)均为立式管壳式冷凝器,冷却介质走壳程,闪蒸气走管程;

4.根据权利要求1所述的醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,所述闪蒸罐液相进口内部均有进料分布器(23)、液相出口均有防涡流挡板(24);所述闪蒸罐气相出口均有丝网除沫器(21)。

5.根据权利要求2所述的醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,所述闪蒸物料加热器(6)为卧式管壳加热器,含产品物料走管程,蒸汽走壳程;所述高压闪蒸冷凝器(3)和低压闪蒸冷凝器(5)的冷却介质可以为循环水或冷冻水;所述真空闪蒸冷凝器(8)的冷却介质为冷冻水,所述冷冻水温度为-10℃~0℃;闪蒸物料加热器为卧式管壳加热器,含产品物料走管程,蒸汽走壳程。

6.根据权利要求1所述的醇解中间体生产过程中热敏性产品分离甲醇的装置,其特征在于,所述真空机组包括液环型真空机组、罗茨风机、旋片真空机、喷射泵中的任意一种。

技术总结

本技术公开了醇解中间体生产过程中热敏性产品分离甲醇的装置,装置包括高压闪蒸单元、低压闪蒸单元、真空闪蒸单元和真空机组组形成的三级闪蒸结构,每个闪蒸单元包括闪蒸罐、换热器、闪蒸冷凝器以及压力控制阀门。本技术通过高压闪蒸和一次升温减压闪蒸至真空状态的设置,实现了满足工艺要求的甲醇有效分离,并解决了精馏塔分离甲醇时造成的重组分中热敏产品容易变质问题,满足醇解中间体生产过程中含热敏性产品料液分离的长时间连续稳定运行。

技术研发人员:宋双田,贾中宝,薛尚龙,段姝旸,张俏

受保护的技术使用者:陕西煤业化工技术开发中心有限责任公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!