一种超高压压滤机的制作方法

本技术提供一种超高压压滤机,属于压滤机。

背景技术:

1、压滤机广泛应用于环保、化工、矿山等行业,压滤机一般采用高分子材料来制成滤板。受环保政策影响较大,也随着科技的不断发展,人们对于压滤机压榨后滤饼的含水率要求也越来越高,因此压滤机的压榨压力越来越大。超高压压滤机是一种压榨压力大于3mpa的固液分离设备,此时常用的高分子材料滤板强度不够,高分子材料滤板无法抗衡超高压压榨时的压力。通常一般的高分子材料滤板在超过2.5mpa压力下使用容易导致滤板开裂等破坏,导致过滤效果失效,甚至使压滤机无法正常使用。为解决上述问题,有人采用全焊接金属滤板,由6-10个部件开坡口焊接而成,形成至少9条双面焊缝,金属滤板焊接量大、焊接变形大,很容易导致整个金属滤板报废。另外,全焊接金属滤板对焊接工人要求较高,生产周期长,成本高并且产品合格率难以控制。

技术实现思路

1、本实用新型专利目的是提供一种超高压压滤机,采用全新结构的铸造与焊接相结合金属滤板,降低因焊接变形过大而造成的不合格品,提高金属滤板生产效率,降低制造金属滤板的难度,并且增强金属滤板强度,解决背景技术存在的上述问题。

2、本实用新型的技术方案是:

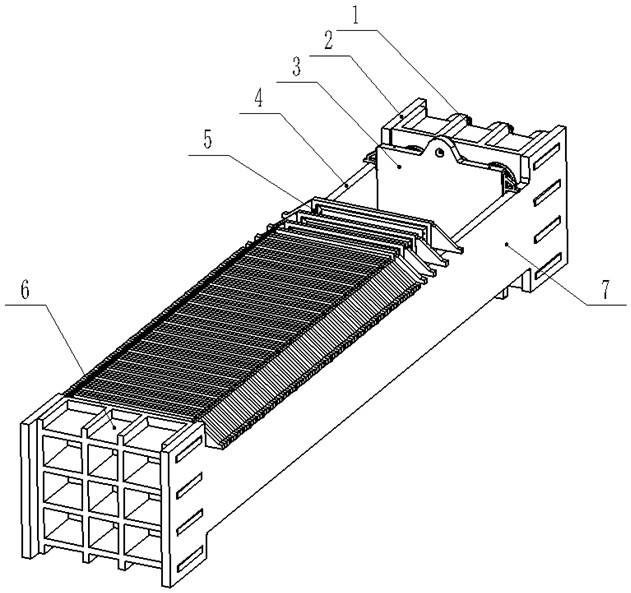

3、一种超高压压滤机,包含压紧板、左梁板、金属滤板、止推板和右梁板,所述左梁板和右梁板相互平行布置构成主机架,沿左梁板和右梁板的长度方向设置有成对配套的压紧板和止推板,压紧板和止推板垂直于左梁板和右梁板,特别之处在于:在压紧板和止推板之间的主机架内设置有若干个与金属滤板,金属滤板平行于压紧板和止推板;所述金属滤板由矩形的金属铸造框架和矩形的滤板中心板组成,滤板中心板设置在金属铸造框架内,滤板中心板的四边与金属铸造框架的内四边之间通过焊接连接在一起,整个金属滤板仅有四道焊缝。金属滤板能够保证耐压强度,在超高压条件下正常使用。

4、所述金属铸造框架的外边框设有进料口。

5、所述压紧板外侧的主机架上设有液压缸固定座,液压缸固定于液压缸固定座上,液压缸的活塞杆与压紧板连接,液压缸的活塞杆推动压紧板、金属滤板和止推板合拢。

6、本实用新型的有益效果:采用全新结构的铸造与焊接相结合金属滤板,降低因焊接变形过大而造成的不合格品,提高金属滤板生产效率,降低制造金属滤板的难度,并且增强金属滤板强度。

技术特征:

1.一种超高压压滤机,包含压紧板(3)、左梁板(4)、金属滤板(5)、止推板(6)和右梁板(7),所述左梁板(4)和右梁板(7)相互平行布置构成主机架,沿左梁板(4)和右梁板(7)的长度方向设置有成对配套的压紧板(3)和止推板(6),压紧板(3)和止推板(6)垂直于左梁板(4)和右梁板,其特征在于:在压紧板(3)和止推板(6)之间的主机架内设置有若干个金属滤板(5),金属滤板(5)平行于压紧板(3)和止推板(6);所述金属滤板(5)由矩形的金属铸造框架(51)和矩形的滤板中心板(52)组成,滤板中心板(52)设置在金属铸造框架(51)内,滤板中心板(52)的四边与金属铸造框架(51)的内四边之间通过焊接连接在一起。

2.根据权利要求1所述的一种超高压压滤机,其特征在于:所述金属铸造框架(51)的外边框设有进料口(54)。

3.根据权利要求1或2所述的一种超高压压滤机,其特征在于:所述压紧板(3)外侧的主机架上设有液压缸固定座(2),液压缸(1)固定于液压缸固定座(2)上,液压缸(1)的活塞杆与压紧板(3)连接,液压缸(5)的活塞杆推动压紧板(3)、金属滤板(5)和止推板(6)合拢。

技术总结

本技术提供一种超高压压滤机,属于压滤机技术领域。技术方案是:在压紧板(3)和止推板(6)之间的主机架内设置有若干个金属滤板(5),金属滤板(5)平行于压紧板(3)和止推板(6);所述金属滤板(5)由矩形的金属铸造框架(51)和矩形的滤板中心板(52)组成,滤板中心板(52)设置在金属铸造框架(51)内,滤板中心板(52)的四边与金属铸造框架(51)的内四边之间通过焊接连接在一起。本技术的有益效果:采用全新结构的铸造与焊接相结合金属滤板,降低因焊接变形过大而造成的不合格品,提高金属滤板生产效率,降低制造金属滤板的难度,并且增强金属滤板强度。

技术研发人员:李学静,吴桂泉,张雅东,李蕊,李玲,徐建礼,李海森

受保护的技术使用者:唐山天和环保科技股份有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!