一种固定床反应装置的制作方法

本技术涉及化工反应或处理装置,具体涉及一种可用于化工反应及气体处理的固定床反应器。

背景技术:

1、目前固定床反应装置广泛应用在钢铁、石化、化工等工业生产中气-固相反应和液-固相反应过程中,固定床反应装置内装填颗粒状固体催化剂或固体反应物(即填料),形成一定高度或厚度的堆积床层,气体或液体物料通过颗粒间隙流过静止床层的同时,实现非均相反应过程。

2、现有的轴向固定床反应器结构简单、便于控制和连续化生产,但存有以下缺点:反应接触面积小,反应效率低,当装置需要大型化时,为保证流体穿过床层时的压降不能过大,反应器轴向高度就不能太高,使轴向流反应器的直径随之增加,直径的增大也导致成本高、运输难度大。

技术实现思路

1、针对现有技术的缺陷或不足,本实用新型提供了一种固定床反应装置。

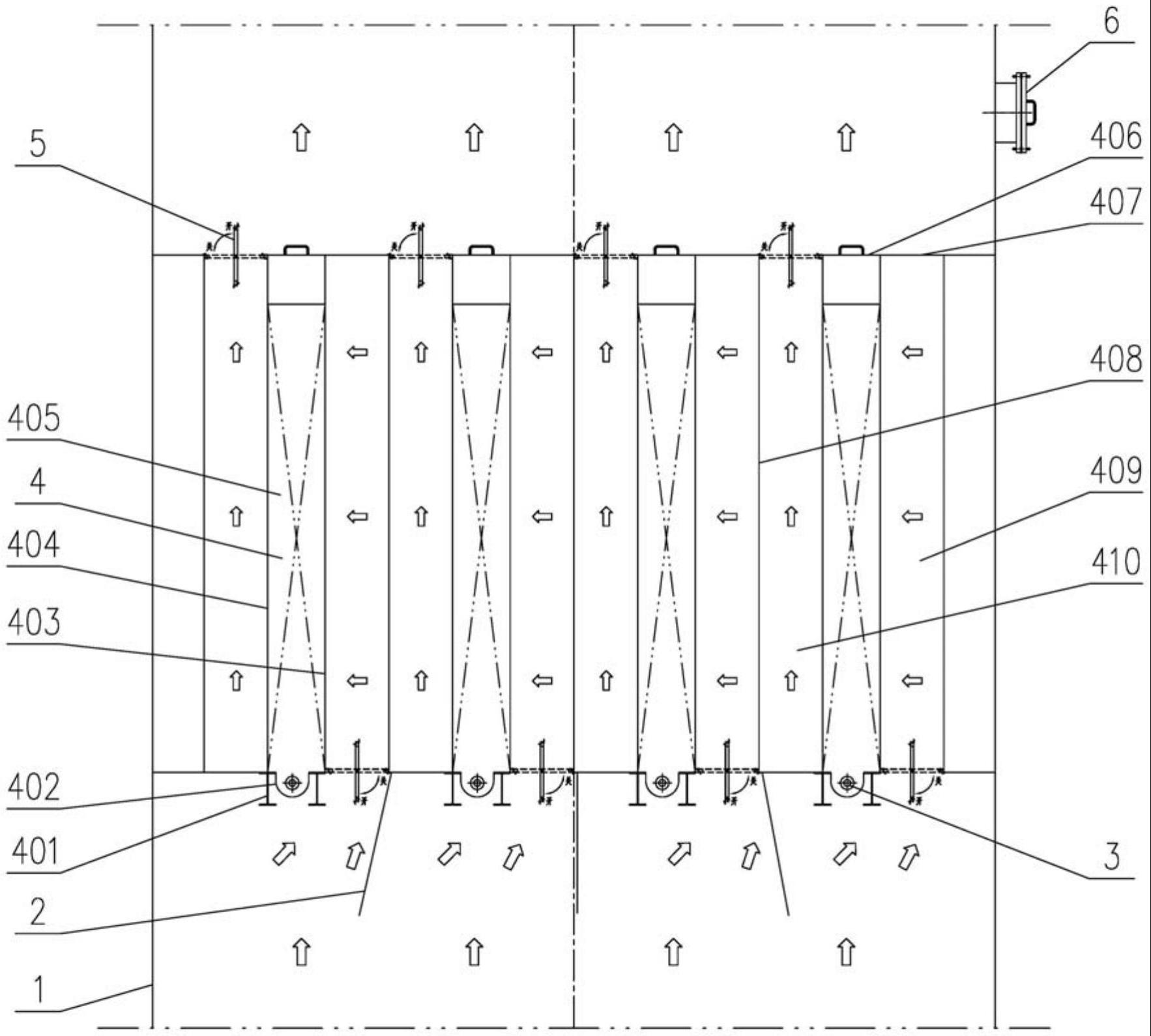

2、为此,本实用新型所提供的固定床反应装置包括壳体,沿轴向,壳体底部设有反应气体进口,顶部设有气体出口,其特征在于,壳体内设有反应组件,且反应组件在轴向上位于气体进口和气体出口之间,所述反应组件内设一个反应腔或反应组件内被分隔为多个反应腔,多个反应腔沿同一径向依次设置且相互之间不相通;

3、各反应腔内沿所述同一径向依次被分割为三个腔体,分别为第一气体通道、填料容纳腔和第二气体通道,所述第一气体通道与填料容纳腔之间的第一隔板上以及第二气体通道与填料容纳腔的第二隔板上均设有多个通气孔;

4、所述第一气体通道的轴向底部设有第一通气口,所述第二气体通道的轴向顶部设有第二通气口;

5、从气体进口进入的气体经各第一通气口进入相应第一气体通道后经相应侧通气孔进入相应填料容纳腔,在填料容纳腔内与填料发生反应后,经另一侧通气孔进入相应第二气体通道,之后经第二通气口排出反应腔进入壳体内。

6、可选的方案是,第二气体通道的径向尺寸大于第一气体通道的径向尺寸。

7、可选的方案是,所述壳体侧壁开设有加料口,所述加料口与填料容纳腔内相通,且加料口位于相应填料容纳腔轴向顶部;

8、所述壳体侧壁开设有第一卸料口,所述填料容纳腔轴向底部设有第二卸料口,所述第一卸料口与第二卸料口连通。

9、可选的方案是,所述填料容纳腔底部为倒锥形结构或凹型结构。

10、可选的方案是,所述填料容纳腔轴向底部设有螺旋卸料装置、刮板式卸料装置或气力输送卸料装置。

11、可选的方案是,所述颗粒料容纳腔顶部设有可拆卸式顶盖。

12、可选的方案是,所述壳体侧壁设有多个检查孔,各检查孔分别位于各填料容纳腔的侧壁或/和反应组件上方。

13、可选的方案是,所述第一通气口设有第一密封门;所述第二通气口设有第二密封门。

14、可选的方案是,所述反应腔轴向底部安装有导流板,且导流板位于第一通气口旁侧。

15、可选的方案是,所述第一隔板上的通气孔分布区域与第一隔板侧缘留有间距;所述第二隔板上的通气孔分布区域与第二隔板的侧缘留有间距。

16、可选的方案是,所述第一气体通道、第二气体通道和填料容纳腔内均设有冲洗喷嘴。

17、可选的方案是,所述填料容纳腔沿自身内部的气流方向被分隔为多个子腔体,相邻腔体间的隔板上设多个气流通孔,且各子腔体内的填料不同。

18、可选的方案是,所述壳体内沿轴向依次安装有多个反应组件;进入壳体内的气体依次经过各反应组件进行反应,且各反应组件内的填料相同或不同。

19、可选的方案是,所述反应组件通过支撑组件安装于壳体内。

20、可选的方案是,所述壳体为圆柱形或方柱形。

21、本实用新型的装置内通过物理的方式进行隔离,形成纵向(轴向)箱体状且各自独立的反应腔,气体进行分流水平(径向)穿过填料触媒层,提高了设备内气体流场的稳定性。

22、本实用新型通过合理的分区,采用箱体式反应区,内部件结构简单,装配要求不高、加工制作方便,同时扩大了触媒与气相介质的接触面积,提高了反应气体与触媒的反应效率,设备内阻力小。

技术特征:

1.一种固定床反应装置,包括壳体,沿轴向,壳体底部设有反应气体进口,顶部设有气体出口,其特征在于,壳体内设有反应组件,且反应组件在轴向上位于气体进口和气体出口之间,所述反应组件内设一个反应腔或反应组件内被分隔为多个反应腔,多个反应腔沿同一径向依次设置且相互之间不相通;

2.根据权利要求1所述的固定床反应装置,其特征在于,第二气体通道的径向尺寸大于第一气体通道的径向尺寸。

3.根据权利要求1所述的固定床反应装置,其特征在于,所述壳体侧壁开设有加料口,所述加料口与填料容纳腔内相通,且加料口位于相应填料容纳腔轴向顶部;

4.根据权利要求3所述的固定床反应装置,其特征在于,所述填料容纳腔底部为倒锥形结构或凹型结构。

5.根据权利要求3或4所述的固定床反应装置,其特征在于,所述填料容纳腔轴向底部设有螺旋卸料装置、刮板式卸料装置或气力输送卸料装置。

6.根据权利要求1所述的固定床反应装置,其特征在于,所述填料容纳腔顶部设有可拆卸式顶盖。

7.根据权利要求1所述的固定床反应装置,其特征在于,所述壳体侧壁设有多个检查孔,各检查孔分别位于各填料容纳腔的侧壁或/和反应组件上方。

8.根据权利要求1所述的固定床反应装置,其特征在于,所述第一通气口设有第一密封门;所述第二通气口设有第二密封门。

9.根据权利要求1所述的固定床反应装置,其特征在于,所述反应腔轴向底部安装有导流板,且导流板位于第一通气口旁侧。

10.根据权利要求1所述的固定床反应装置,其特征在于,所述第一隔板上的通气孔分布区域与第一隔板侧缘留有间距;所述第二隔板上的通气孔分布区域与第二隔板的侧缘留有间距。

11.根据权利要求1所述的固定床反应装置,其特征在于,所述第一气体通道、第二气体通道和填料容纳腔内均设有冲洗喷嘴。

12.根据权利要求1所述的固定床反应装置,其特征在于,所述填料容纳腔沿自身内部的气流方向被分隔为多个子腔体,相邻腔体间的隔板上设多个气流通孔,且各子腔体内的填料不同。

13.根据权利要求1所述的固定床反应装置,其特征在于,所述壳体内沿轴向依次安装有多个反应组件;进入壳体内的气体依次经过各反应组件进行反应,且各反应组件内的填料相同或不同。

14.根据权利要求1或13所述的固定床反应装置,其特征在于,所述反应组件通过支撑组件安装于壳体内。

15.根据权利要求1所述的固定床反应装置,其特征在于,所述壳体为圆柱形或方柱形。

技术总结

本技术公开了一种固定床反应装置。所公开的装置包括壳体,壳体内设有反应组件,所述反应组件内设一个反应腔或反应组件内被分隔为多个反应腔,多个反应腔沿同一径向依次设置且相互之间不相通;所述反应腔内被分隔为两个气体通道和填料容纳腔,气体进入相应气体通道之后经相应侧通气孔进入相应填料容纳腔,在填料容纳腔内与填料发生反应后,经另一侧通气孔进入相应气体通道进入壳体内,后续经气体出口排出。本技术的装置内通过物理的方式进行隔离,形成纵向箱体状且各自独立的反应腔,气体进行分流水平穿过填料触媒层,提高了设备内气体流场的稳定性。

技术研发人员:康瑞龙,冯想红,吴国华,陈艳艳,吕文豪,冷健,付柯,黄帆

受保护的技术使用者:西安航天源动力工程有限公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!