自磨机给料小车入口超级耐磨弧形衬板的制作方法

本技术涉及自磨机,尤其涉及自磨机给料小车入口超级耐磨弧形衬板。

背景技术:

1、在自磨机作业时,需要由给料小车向自磨机导入矿料。通常为了防止矿料对给料溜槽表面造成损坏,会在给料溜槽中装配耐磨衬板,例如申请号为cn202222307998.2公开了一种自磨给料小车的给料装置,导料滑板上表面连接有导料衬板,所述导料衬板由多块紧密排列的耐磨衬片组成,耐磨衬片通过螺栓件固定于导料滑板上。但是该装置在衬板使用的过程中,由于受到矿石的连续冲击,衬板之间相互挤死、相互推挤,甚至造成衬板上的连接螺栓被剪断。

技术实现思路

1、为了解决上述问题,本实用新型提出自磨机给料小车入口超级耐磨弧形衬板,以更加确切地解决上述所述问题。

2、本实用新型通过以下技术方案实现的:

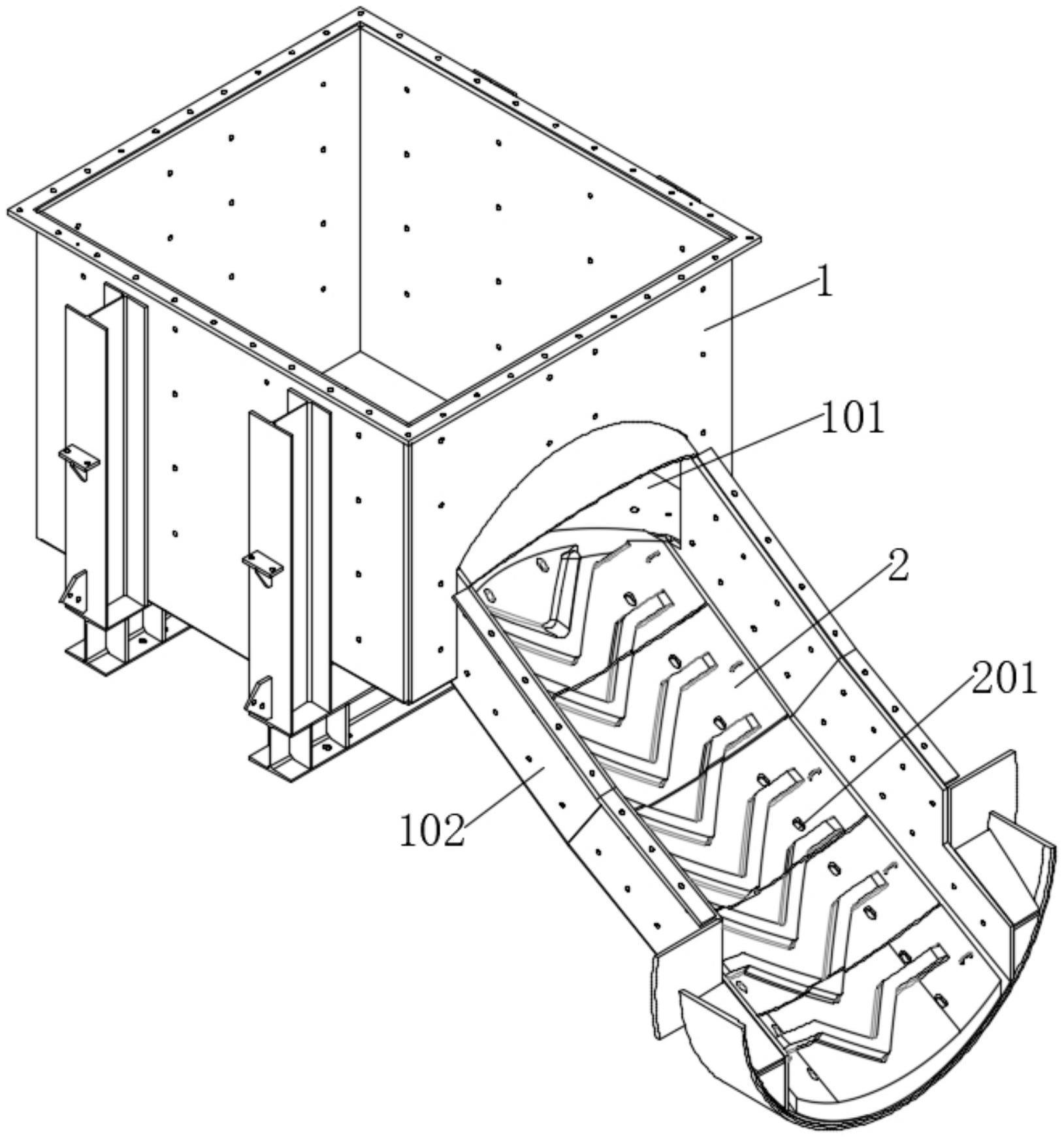

3、本实用新型提出自磨机给料小车入口超级耐磨弧形衬板,包括给料小车料仓和耐磨衬板,所述给料小车料仓的一侧设有出料口,出料口的外端口处配合连接有给料溜槽,所述给料溜槽为弧形槽状支架体,且给料溜槽上设有多块紧密排列的耐磨衬板,耐磨衬板底部为与给料溜槽槽形配合的弧形衬板,所述耐磨衬板的两侧设有螺栓孔,且耐磨衬板通过螺栓贯穿螺栓孔,且将耐磨衬板固定于给料溜槽上,所述给料溜槽的导料槽面且对应每块耐磨衬板的位置均一体成型有限位凸块,耐磨衬板的底面开设有与限位凸块相配合卡嵌的限位凹槽。

4、进一步的,所述耐磨衬板的上表面一体成型有加强肋条,加强肋条为“v”字形肋条。

5、进一步的,每个所述耐磨衬板的上表面焊接有一对吊耳座,一对吊耳座分别设置于耐磨衬板的两侧。

6、进一步的,所述给料溜槽上每两块相邻的耐磨衬板之间留有3-5mm间距,且每相连两块耐磨衬板之间均设置有一条尼龙弹性缓冲条。

7、进一步的,所述尼龙弹性缓冲条的横切面呈梯形状,且耐磨衬板的端部设有与尼龙弹性缓冲条配适贴合的斜面。

8、进一步的,所述耐磨衬板的底面开设有多道散热槽道,散热槽道沿耐磨衬板底部的弧面开设,且多道散热槽道等间距排布。

9、进一步的,所述给料溜槽的底部开设有多个散热通孔,散热通孔贯穿给料溜槽的底部,且散热通孔与散热槽道的开槽相连通。

10、本实用新型的有益效果:

11、1、本实用新型中每块耐磨衬板通过底部限位凹槽与给料溜槽上所设限位凸块的限位配合,有效避免耐磨衬板之间发生位移而发生相互挤压,进而有效防止固定耐磨衬板的螺栓发生剪切断裂的情况,且每相连两块耐磨衬板之间均设置有一条尼龙弹性缓冲条,进一步防止耐磨衬板之间造成挤压,同时由尼龙弹性缓冲条填充耐磨衬板之间的间隙;

12、2、本实用新型在耐磨衬板的底面开设有多道散热槽道,给料溜槽的底部开设有多个散热通孔,散热通孔贯穿给料溜槽的底部,且散热通孔与散热槽道的开槽相连通,在耐磨衬板进行导料的过程中由于与矿料摩擦产生高温,散热槽道和散热通孔的设置能够有效散发耐磨衬板的温度,避免长期高温导致耐磨衬板与给料溜槽发生热蚀粘合。

技术特征:

1.自磨机给料小车入口超级耐磨弧形衬板,包括给料小车料仓(1)和耐磨衬板(2),其特征在于,所述给料小车料仓(1)的一侧设有出料口(101),出料口(101)的外端口处配合连接有给料溜槽(102),所述给料溜槽(102)为弧形槽状支架体,且给料溜槽(102)上设有多块紧密排列的耐磨衬板(2),耐磨衬板(2)底部为与给料溜槽(102)槽形配合的弧形衬板,所述耐磨衬板(2)的两侧设有螺栓孔(201),且耐磨衬板(2)通过螺栓贯穿螺栓孔(201),且将耐磨衬板(2)固定于给料溜槽(102)上,所述给料溜槽(102)的导料槽面且对应每块耐磨衬板(2)的位置均一体成型有限位凸块(1021),耐磨衬板(2)的底面开设有与限位凸块(1021)相配合卡嵌的限位凹槽。

2.根据权利要求1所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,所述耐磨衬板(2)的上表面一体成型有加强肋条(202),加强肋条(202)为“v”字形肋条。

3.根据权利要求1所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,每个所述耐磨衬板(2)的上表面焊接有一对吊耳座(203),一对吊耳座(203)分别设置于耐磨衬板(2)的两侧。

4.根据权利要求1所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,所述给料溜槽(102)上每两块相邻的耐磨衬板(2)之间留有3-5mm间距,且每相连两块耐磨衬板(2)之间均设置有一条尼龙弹性缓冲条(3)。

5.根据权利要求4所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,所述尼龙弹性缓冲条(3)的横切面呈梯形状,且耐磨衬板(2)的端部设有与尼龙弹性缓冲条(3)配适贴合的斜面。

6.根据权利要求1所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,所述耐磨衬板(2)的底面开设有多道散热槽道(204),散热槽道(204)沿耐磨衬板(2)底部的弧面开设,且多道散热槽道(204)等间距排布。

7.根据权利要求1或6所述的自磨机给料小车入口超级耐磨弧形衬板,其特征在于,所述给料溜槽(102)的底部开设有多个散热通孔(1022),散热通孔(1022)贯穿给料溜槽(102)的底部,且散热通孔(1022)与散热槽道(204)的开槽相连通。

技术总结

本技术提出自磨机给料小车入口超级耐磨弧形衬板,包括给料小车料仓和耐磨衬板,所述给料小车料仓的一侧设有出料口,出料口的外端口处配合连接有给料溜槽,所述给料溜槽为弧形槽状支架体,且给料溜槽上设有多块紧密排列的耐磨衬板,本技术中每块耐磨衬板通过底部限位凹槽与给料溜槽上所设限位凸块的限位配合,有效避免耐磨衬板之间发生位移而发生相互挤压,进而有效防止固定耐磨衬板的螺栓发生剪切断裂的情况,且每相连两块耐磨衬板之间均设置有一条尼龙弹性缓冲条,进一步防止耐磨衬板之间造成挤压,同时由尼龙弹性缓冲条填充耐磨衬板之间的间隙。

技术研发人员:倪灿涛,曹智伟,崔铁军,郑仁忠,李克彪,杨建峰,刘新,周紫莹

受保护的技术使用者:上海富渥机械工程技术江阴制造有限公司

技术研发日:20230615

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!