一种具有胶体自动混合功能的淋胶系统的制作方法

本技术涉及一种淋胶系统,具体涉及一种具有胶体自动混合功能的淋胶系统。

背景技术:

1、目前,在工业生产领域,通常都需要用到喷涂工艺,特别是在金属喷涂以及塑料喷涂方面,通常会对工件进行淋胶处理。现有一种待淋胶工件,需要将两种不同的胶体(第一胶体和第二胶体)分别与凝化剂混合成不同的两种可淋胶体(胶体和凝化剂通常按1:1的比例混合),然后再将这两种可淋胶体混合后再用于对该工件的淋胶操作。常见的胶体混合工序通常有人工的参与,操作人员配合混合设备将原料混合完成后,再通过喷淋设置对工件进行喷涂,操作起来不便,而且胶体混合效率低,具体的喷淋使用量与混合量无法达到一个平衡的状态,容易造成原料浪费。

2、因此,申请人设计了一种具有胶体自动混合功能的淋胶系统来解决上述问题。

3、应该注意,上面对技术背景的介绍只是为了方便对本实用新型的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本实用新型的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为克服上述现有技术中的不足,本实用新型的目的在于提供一种具有胶体自动混合功能的淋胶系统。

2、为达到以上目的及其他相关目的,本实用新型提供的技术方案是:一种具有胶体自动混合功能的淋胶系统,该淋胶系统包括:

3、第一供料单元,用于第一可淋胶体的供料;所述第一供料单元包括用于输送第一胶体的第一供料机和用于输送凝化剂的第二供料机;

4、第一输送单元,包括用于控制第一可淋胶体流出速度的第一流量调节装置,所述第一供料机与所述第二供料机均与所述第一流量调节装置连通设置;

5、第二供料单元,用于第二可淋胶体的供料;所述第二供料单元包括用于输送第二胶体的第三供料机和用于输送凝化剂的第四供料机;

6、第二输送单元,包括用于控制第二可淋胶体流出速度的第二流量调节装置,所述第三供料机与所述第四供料机均与所述第二流量调节装置连通设置;

7、淋胶单元,用于对工件进行淋胶处理,所述淋胶单元包括胶体混合装置,所述胶体混合装置设置有淋胶头,所述第一流量调节装置与所述胶体混合装置连通设置,所述第二流量调节装置与所述胶体混合装置连通设置。

8、本方案中,第一胶体和第二胶体可以各自通过一个供料单元与凝化剂混合,然后分别通过一个输送单元输送至淋胶单元再进行混合后使用,操作人员只需在供料单元补充胶体和凝化剂,该系统即可自行混合并淋胶,混合效率高,效果好。

9、在本申请的一实施例中,所述第一供料机的出料口与第一输送管道相连,所述第一输送管道与三通接头一的第一接口连通设置;所述第二供料机的出料口与第二输送管道相连,所述第二输送管道与所述三通接头一的第二接口连通设置;所述第一流量调节装置的进料口与第三输送管道相连,所述第三输送管道与所述三通接头一的第三接口连通设置。

10、本方案中,通过多个输送管道将各个部件连接起来,保证了胶体在各部件之间的流通,搭建出了一条胶体混合并输送的通道,保证了胶体的顺畅流动。

11、在本申请的一实施例中,所述第三供料机的出料口与第四输送管道相连,所述第四输送管道与三通接头二的第一接口连通设置;所述第四供料机的出料口与第五输送管道相连,所述第五输送管道与所述三通接头二的第二接口连通设置;所述第二流量调节装置的进料口与第六输送管道相连,所述第六输送管道与所述三通接头二的第三接口连通设置。

12、本方案中,通过多个输送管道将各个部件连接起来,保证了胶体在各部件之间的流通,搭建出了一条胶体混合并输送的通道,保证了胶体的顺畅流动。

13、在本申请的一实施例中,所述第一流量调节装置和所述第二流量调节装置均设有一加热件,且两个加热件分别设置在所述第一流量调节装置和所述第二流量调节装置的内部,用于对其内部的输送管道进行加热处理。

14、本方案中,通过加热件对第一流量调节装置和第二流量调节装置内部的输送管道进行加热处理,可以使得可淋胶体在输送管道内流动更加顺畅,使得胶体与凝化剂之间的混合更加均匀。

15、在本申请的一实施例中,所述第一流量调节装置和所述第二流量调节装置均包括流量调节阀以及设置在所述流量调节阀外部的壳体,所述壳体上设置有散热口。

16、本方案中,散热口可以起到散热作用,防止加热件在壳体内部对输送管道进行加热时因温度过高导致内部的电子元器件损伤。

17、在本申请的一实施例中,所述第一流量调节装置的输出口通过第七输送管道与所述胶体混合装置的一侧输入口相连,所述第二流量调节装置的输出口通过第八输送管道与所述胶体混合装置的另一侧输入口相连。

18、本方案中,将两种不同的可淋胶体分别通过两个输送管道输送至胶体混合装置,配合流量调节装置,便于两种可淋胶体混合比例的调节。

19、在本申请的一实施例中,所述胶体混合装置为混合阀。

20、本方案中,采用混合阀进行混合,成本低,而且便于采购和更换。

21、在本申请的一实施例中,所述淋胶头为一竖向设置的直管。

22、本方案中,直管结构的设计可以便于胶体的流出,保持胶体流动顺畅、便于与其他管类的安装对接,也便于淋胶头内部的残胶清理,方便操作,提高淋胶效率。

23、由于上述技术方案的运用,本实用新型与现有技术相比具有的有益效果是:

24、1.相比传统的胶体混合设备,该淋胶系统中采用两个独立的供料单元分别将第一胶体和第二胶体与凝化剂混合,然后分别通过两个独立的输送单元将混合好的可淋胶体输送至淋胶单元再进行混合后使用;操作人员只需在供料单元补充胶体和凝化剂,该系统即可自行混合并淋胶,混合效果好,效率高,操作方便。

25、2.相比传统的胶体混合设备,该淋胶系统中在两个独立的输送单元分别设置一个流量调节装置,可以实现对可淋胶体流量的调节,也可以调节两种可淋胶体的混合比例。

26、3.相比传统的胶体混合设备,该淋胶系统中可对流量调节装置的内部输送管道进行加热处理,可以保证可淋胶体在管道内流动更加顺畅,加热方式可以使得分子运动加速,提高混合均匀的效果。

27、4.相比传统的胶体混合设备,该淋胶系统中在流量调节装置的壳体上设置散热口,可以起到对零件的散热作用,防止其内部输送管道加热时因温度过高而导致电子元器件的损伤,保证了流量调节装置的使用寿命,降低了更换成本。

28、5.相比传统的胶体混合设备,该淋胶系统中可以实现边喷淋边混合,喷淋使用量与混合量可以达到一个平衡的状态,不容易造成原料的浪费,降低了生产成本。

技术特征:

1.一种具有胶体自动混合功能的淋胶系统,其特征在于,该淋胶系统包括:

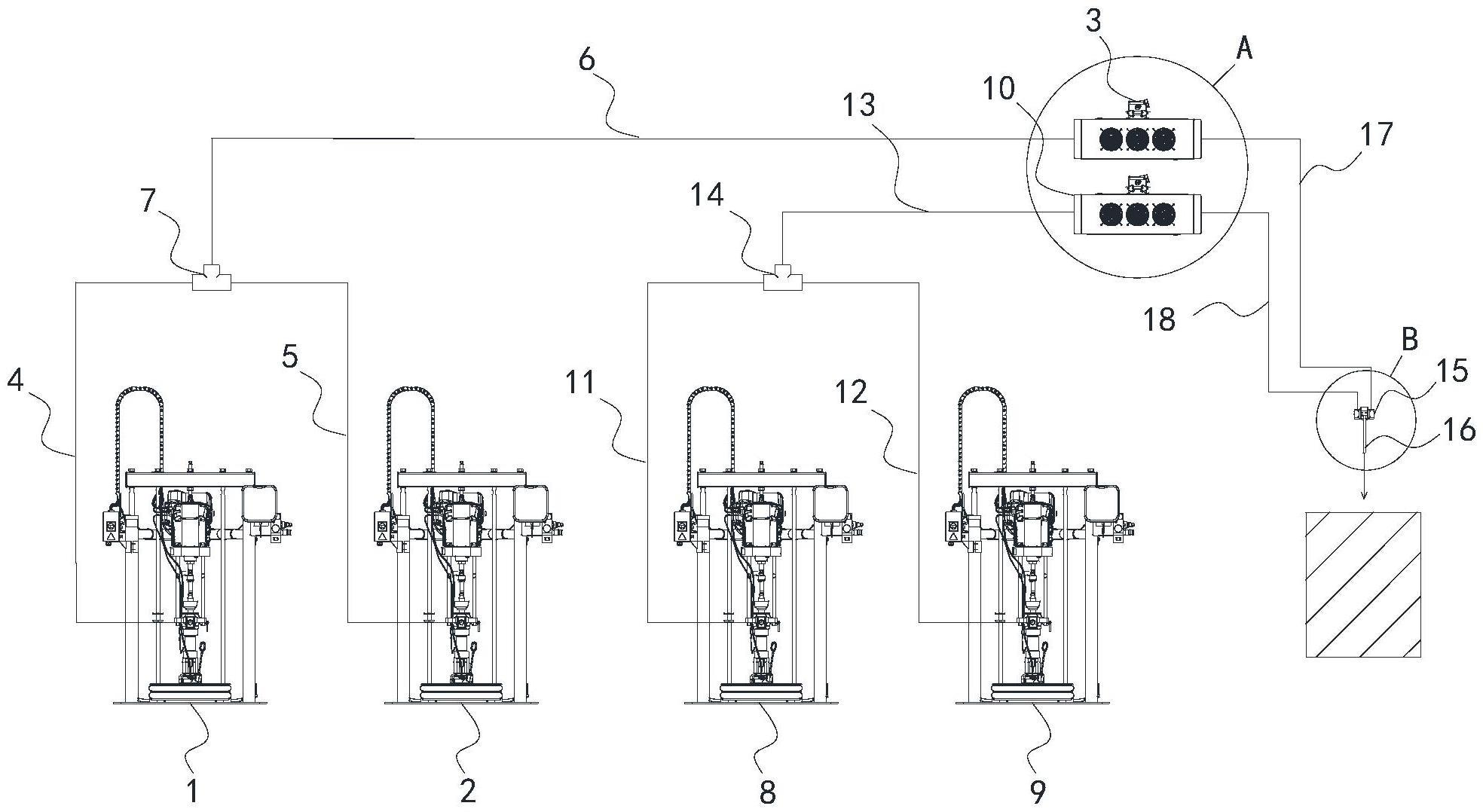

2.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述第一供料机(1)的出料口与第一输送管道(4)相连,所述第一输送管道(4)与三通接头一(7)的第一接口连通设置;所述第二供料机(2)的出料口与第二输送管道(5)相连,所述第二输送管道(5)与所述三通接头一(7)的第二接口连通设置;所述第一流量调节装置(3)的进料口与第三输送管道(6)相连,所述第三输送管道(6)与所述三通接头一(7)的第三接口连通设置。

3.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述第三供料机(8)的出料口与第四输送管道(11)相连,所述第四输送管道(11)与三通接头二(14)的第一接口连通设置;所述第四供料机(9)的出料口与第五输送管道(12)相连,所述第五输送管道(12)与所述三通接头二(14)的第二接口连通设置;所述第二流量调节装置(10)的进料口与第六输送管道(13)相连,所述第六输送管道(13)与所述三通接头二(14)的第三接口连通设置。

4.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述第一流量调节装置(3)和所述第二流量调节装置(10)均设有一加热件,且两个加热件分别设置在所述第一流量调节装置(3)和所述第二流量调节装置(10)的内部,用于对其内部的输送管道进行加热处理。

5.根据权利要求4所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述第一流量调节装置(3)和所述第二流量调节装置(10)均包括流量调节阀以及设置在所述流量调节阀外部的壳体,所述壳体上设置有散热口(19)。

6.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述第一流量调节装置(3)的输出口通过第七输送管道(17)与所述胶体混合装置(15)的一侧输入口相连,所述第二流量调节装置(10)的输出口通过第八输送管道(18)与所述胶体混合装置(15)的另一侧输入口相连。

7.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述胶体混合装置(15)为混合阀。

8.根据权利要求1所述的一种具有胶体自动混合功能的淋胶系统,其特征在于:所述淋胶头(16)为一竖向设置的直管。

技术总结

本技术公开了一种具有胶体自动混合功能的淋胶系统,第一供料单元包括第一供料机和第二供料机;第一输送单元包括第一流量调节装置,第一供料机与第二供料机均与第一流量调节装置连通;第二供料单元包括第三供料机和第四供料机;第二输送单元包括第二流量调节装置,第三供料机与第四供料机均与第二流量调节装置连通;淋胶单元包括胶体混合装置,第一流量调节装置与胶体混合装置连通,第二流量调节装置与胶体混合装置连通。本技术分别将第一胶体和第二胶体与凝化剂混合后输送至淋胶单元再行混合后使用,混合效果好,效率高;流量调节装置可以调节两种可淋胶体的混合比例;流量调节装置内部输送管道有加热件,可淋胶体在管道内流动顺畅。

技术研发人员:曹森林

受保护的技术使用者:江苏福林智能装备有限公司

技术研发日:20230628

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!