一种用于低表面粗糙度氧化镓衬底生产的研磨装置的制作方法

本技术涉及氧化镓衬底生产,特别涉及一种用于低表面粗糙度氧化镓衬底生产的研磨装置。

背景技术:

1、氧化家衬底是一种常见的半导体材料,具有许多独特的特点,首先氧化衬底具有高度的晶体质量,使得氧化家衬底在制造半导体器件时具有更好的性能和更高的可靠性;同时氧化镓衬底还具优异的光学性能,具有高的透明度和低的折射率,使得其在制造光电子器件时非常有用;此外,氧化家衬底还具有优异的光电转换效率和光电响应速度,使得其在被广泛应用于制造led、激光器、太阳能电池、光电探测器等高性能半导体器件。

2、氧化镓衬底在生产加工过程中,其表面粗糙度越低,其晶圆质量越高,而决定氧化镓衬底低表面粗糙度的因素包含原料研磨粉碎程度、抛光打磨质量,其中原料研磨粉碎作为氧化镓衬底的第一道工序,其是决定氧化镓衬底低表面粗糙度的重要因素之一,因此在对氧化镓衬底进行生产过程中,需对其原料进行研磨粉碎工作,例如现有专利技术所示:经检索,中国专利网公开了高纯氧化镓生产的研磨设备(公开公告号cn212632867u),此类装置利用驱动机构驱动两组研磨轮的转动,与两组研磨板的组合,对氧化镓原料进行分级式研磨粉碎工作。

3、但是,针对上述公开专利以及现有市场所采取的研磨设备,还存在一些不足之处:现有采用研磨轮与研磨板的组合,对氧化镓进行研磨粉碎而后逐级过滤筛分再次研磨的方式,氧化镓原料在研磨粉碎筛分过程中,极易在研磨压力作用下,堵塞卸料出口,导致研磨粉碎效率较慢,且耗时较长。为此,本领域技术人员提供了一种用于低表面粗糙度氧化镓衬底生产的研磨装置,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的主要目的在于提供一种用于低表面粗糙度氧化镓衬底生产的研磨装置,可以有效解决背景技术中现有用于低表面粗糙度氧化镓衬底生产的研磨装置,其研磨粉碎效率较为低下、耗时较长的问题。

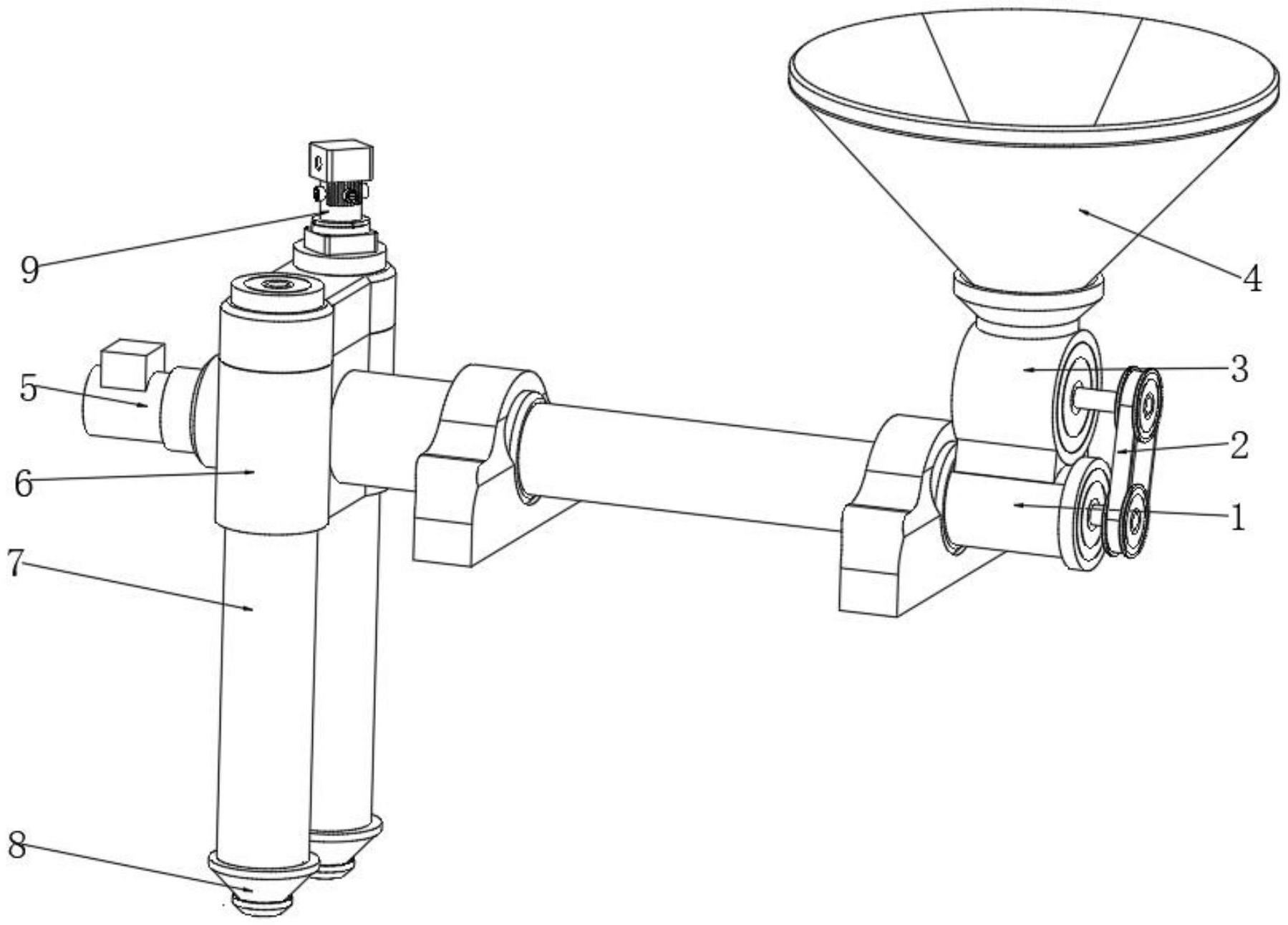

2、为实现上述目的,本实用新型采取的技术方案为:一种用于低表面粗糙度氧化镓衬底生产的研磨装置,包括一级研磨机构和二级研磨机构;

3、所述一级研磨机构包括第一研磨筒以及安装在第一研磨筒进料端口的定量卸料筒,所述定量卸料筒的筒道内部转动连接有第一传动轴a,且第一传动轴a的轴杆端套设有卸料翻板,所述定量卸料筒的进料端口安装有料仓,所述第一研磨筒的筒道内部转动连接有第一传动轴b,且第一传动轴b的轴杆端套设有第一研磨辊,所述第一研磨筒的筒壁设置有与第一研磨辊相错开的第一研磨壁;

4、所述二级研磨机构包括套设在第一研磨筒出料端口的装配支架,所述装配支架的支架内部对称贯通安装有与第一研磨筒出料端口相导通的两组第二研磨筒,两组所述第二研磨筒的筒道内部均转动连接有第二传动轴,且第二传动轴的轴杆端套设有第二研磨辊,所述第二研磨筒的筒壁设置有与第二研磨辊相错开的第二研磨壁。

5、作为本实用新型再进一步的方案:所述第一传动轴b的一端输出端设置有安装在第一研磨筒上的第一传动电机,且第一传动轴b的另一端输出端设置有第一同步带轮b,所述第一传动轴a的一端输出端设置有第一同步带轮a,且第一同步带轮a与第一同步带轮b之间通过第一同步带连接。

6、作为本实用新型再进一步的方案:所述卸料翻板的数量为多组,且多组卸料翻板相对于第一传动轴a的轴心呈环形对称排列。

7、作为本实用新型再进一步的方案:所述第一研磨辊与第一研磨壁均为螺旋结构。

8、作为本实用新型再进一步的方案:两组所述第二传动轴的其中一组轴杆端设置有安装在装配支架上的第二传动电机,且两组第二传动轴的顶部输出端均设置有第二同步带轮,两组所述第二同步带轮之间通过第二同步带连接。

9、作为本实用新型再进一步的方案:所述第二研磨辊与第二研磨壁均为螺旋结构。

10、与现有技术相比,本实用新型具有如下有益效果:

11、本实用新型通过利用一级研磨机构对氧化镓原料的定量上料、初步螺旋研磨输送,能够对氧化镓原料进行自主式的研磨粉碎、螺旋推进工作,且通过利用二级研磨机构对氧化镓原料的再次螺旋研磨输送,能够对氧化镓原料进行再次的自主式的研磨粉碎、螺旋推进粉碎工作,其一方面能够对氧化镓原料进行双重研磨粉碎工作,加强其研磨时长,确保研磨粉碎的全面性、均匀性、高质量性,另一方面能够对氧化镓原料进行自主式螺旋推进上料工作,能够有效的避免出现原料堵塞的情况。

技术特征:

1.一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,包括一级研磨机构和二级研磨机构;

2.根据权利要求1所述的一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,所述第一传动轴b(12)的一端输出端设置有安装在第一研磨筒(1)上的第一传动电机(5),且第一传动轴b(12)的另一端输出端设置有第一同步带轮b(16),所述第一传动轴a(10)的一端输出端设置有第一同步带轮a(15),且第一同步带轮a(15)与第一同步带轮b(16)之间通过第一同步带(2)连接。

3.根据权利要求1所述的一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,所述卸料翻板(11)的数量为多组,且多组卸料翻板(11)相对于第一传动轴a(10)的轴心呈环形对称排列。

4.根据权利要求1所述的一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,所述第一研磨辊(13)与第一研磨壁(14)均为螺旋结构。

5.根据权利要求1所述的一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,两组所述第二传动轴(17)的其中一组轴杆端设置有安装在装配支架(6)上的第二传动电机(9),且两组第二传动轴(17)的顶部输出端均设置有第二同步带轮(20),两组所述第二同步带轮(20)之间通过第二同步带(21)连接。

6.根据权利要求1所述的一种用于低表面粗糙度氧化镓衬底生产的研磨装置,其特征在于,所述第二研磨辊(18)与第二研磨壁(19)均为螺旋结构。

技术总结

本技术涉及氧化镓衬底生产技术领域,公开了一种用于低表面粗糙度氧化镓衬底生产的研磨装置,第一传动轴B的轴杆端套设有第一研磨辊,且第一研磨筒的筒壁设置有与第一研磨辊相错开的第一研磨壁,第二传动轴的轴杆端套设有第二研磨辊,且第二研磨筒的筒壁设置有与第二研磨辊相错开的第二研磨壁。本技术通过利用一级研磨机构对氧化镓原料的定量上料、初步螺旋研磨输送,能够对氧化镓原料进行自主式的研磨粉碎、螺旋推进工作,且通过利用二级研磨机构对氧化镓原料的再次螺旋研磨输送,能够对氧化镓原料进行再次的自主式的研磨粉碎、螺旋推进粉碎工作,加强其研磨时长,确保研磨粉碎的全面性、均匀性、高质量性。

技术研发人员:肖迪,贾松松,王鑫

受保护的技术使用者:青岛芯康半导体科技有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!