一种多晶硅生产高沸处理系统的制作方法

本申请涉及多晶硅生产,特别是涉及一种多晶硅生产高沸处理系统。

背景技术:

1、渣浆(通常为精馏后得到的混合物浆料)作为多晶硅生产中不可避免的副产物,由于其对环境具有高危害性且氯硅烷和高沸物具有一定的回收价值,使得渣浆的回收利用对整个多晶硅生产工艺具有非常重要的意义。

2、渣浆主要由约5%固相组分(硅粉颗粒)和约95%液相组分(氯硅烷、高沸物和其他)组成,其中氯硅烷液体组分约占90%以上。目前,对多晶硅生产过程中产生的渣浆常用处理方式为:通过干燥设备(主要是耙式干燥机和桨叶干燥机)将渣浆中的氯硅烷及高沸物加热蒸发,从渣浆中以气态的形式溢出,然后通入至清液罐中,清液罐中存储液态的氯硅烷和高沸物,再将清液罐中的氯硅烷和高沸物通入到蒸馏釜中进行蒸发分离,以将氯硅烷和高沸物分离,气态的氯硅烷从蒸馏釜顶排出回收,液态的高沸混合物从蒸馏釜底排出,通入至高沸罐中待水解处理。

3、通过检测发现,在经蒸馏釜处理后排入到高沸罐中的高沸混合物中,高沸物约占30%,氯硅烷约占70%,说明这部分高沸混合物中含有较多的氯硅烷,而排入到高沸罐中的高沸混合物后续进行了水解处理,也就意味着高沸混合物中的氯硅烷也进行了水解处理,这势必造成这部分氯硅烷的浪费,造成了资源的浪费。

技术实现思路

1、基于此,有必要针对现有技术中,由于高沸混合物中含有较多的氯硅烷,而排入到高沸罐中的高沸混合物后续进行了水解处理,也就意味着高沸混合物中的氯硅烷也进行了水解处理,造成氯硅烷的浪费,导致资源浪费的问题。提供一种多晶硅生产高沸处理系统,能够解决现有技术中的上述问题。

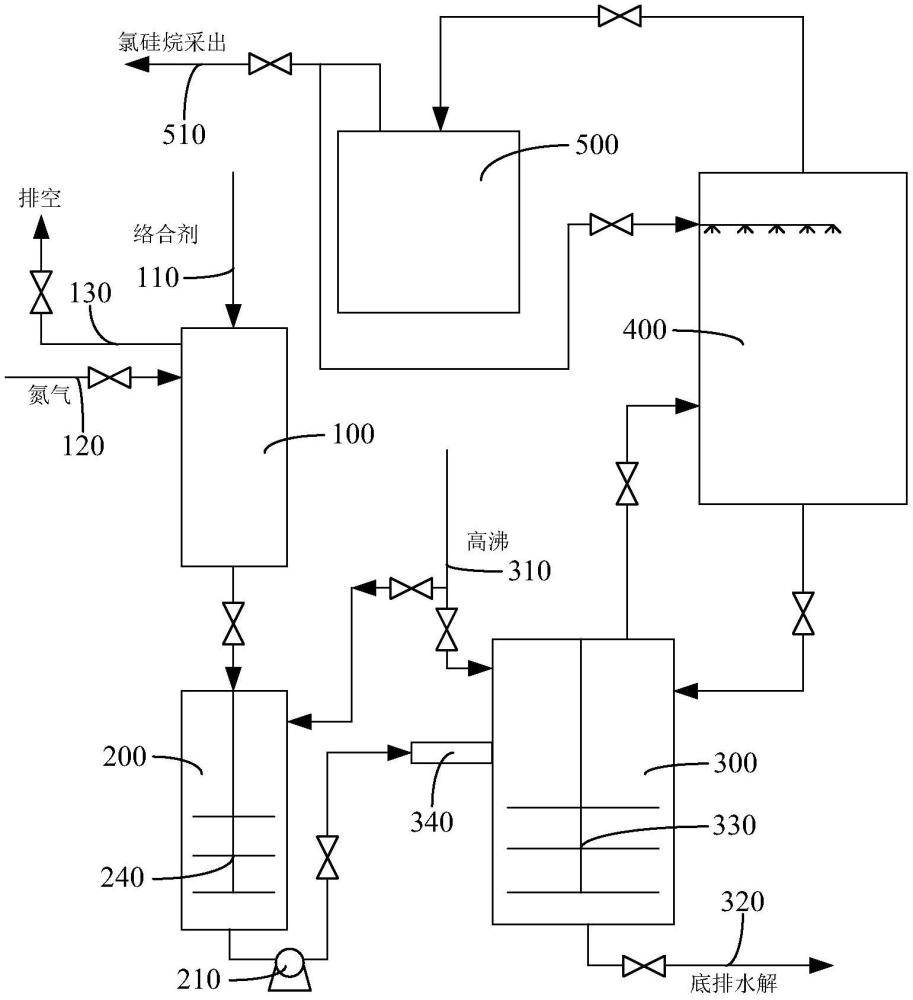

2、一种多晶硅生产高沸处理系统,包括络合剂配料罐、络合剂添加罐、净化搅动釜、净化塔和冷却装置,所述络合剂配料罐连接有络合剂进料管道,且所述络合剂配料罐的出口与所述络合剂添加罐的进口相连,所述络合剂添加罐的出口与所述净化搅动釜的进口相连,所述净化搅动釜连接有高沸进料管道和底排水解管道,所述净化搅动釜的气相出口与所述净化塔的进口相连,所述净化塔的液相出口与所述净化搅动釜的进口相连,所述净化塔气相出口与所述冷却装置的进口相连,所述冷却装置的出口与所述净化塔的喷淋液进口相连,且所述冷却装置的出口还设置有氯硅烷采出管道,所述高沸进料管道或所述冷却装置的出口还与所述络合剂添加罐的进口相连。

3、优选地,上述一种多晶硅生产高沸处理系统中,所述高沸进料管道还与所述络合剂添加罐的进口相连。

4、优选地,上述一种多晶硅生产高沸处理系统中,所述络合剂添加罐的出口连接有抽吸泵,所述络合剂添加罐的出口与所述抽吸泵的进口相连,所述抽吸泵的出口与所述净化搅动釜的进口相连。

5、优选地,上述一种多晶硅生产高沸处理系统中,所述冷却装置的出口还与所述络合剂添加罐的进口相连,所述络合剂添加罐连接有第一氮气加压管道和第一放空管道,且所述第一氮气加压管道和所述第一放空管道设置于所述络合剂添加罐的顶部。

6、优选地,上述一种多晶硅生产高沸处理系统中,所述络合剂配料罐连接有第二氮气加压管道和第二放空管道,且所述第二氮气加压管道和所述第二放空管道设置于所述络合剂配料罐的顶部。

7、优选地,上述一种多晶硅生产高沸处理系统中,所述净化搅动釜内设置有第一搅动装置。

8、优选地,上述一种多晶硅生产高沸处理系统中,所述络合剂添加罐内设置有第二搅动装置。

9、优选地,上述一种多晶硅生产高沸处理系统中,所述净化搅动釜的进口连接有螺旋静态混合器,所述络合剂添加罐的出口与所述螺旋静态混合器的进口相连,所述螺旋静态混合器的出口与所述净化搅动釜的进口相连。

10、本申请采用的技术方案能够达到以下有益效果:

11、本申请实施例公开的一种多晶硅生产高沸处理系统中,络合剂与高沸混合物或液态氯硅烷在络合剂添加罐进行初步混合,在络合剂随着高沸混合物或液态氯硅烷通过管道通入到净化搅动釜的过程中,络合剂与高沸混合物或液态氯硅烷在管道流动过程中进一步混合,使得络合剂与高沸混合物或液态氯硅烷混合充分,因此,通入到净化搅动釜中后,两种液体(络合剂混合液和高沸混合物)实现液液直接混合,使得络合剂混合液与高沸混合物混合,以将络合剂混合到净化搅动釜中的高沸混合物中,从而使得络合剂能够启到原有作用,高沸混合物中的高沸物在络合剂的作用下,络合聚集到净化搅动釜的釜底,然后通过底排水解管道通入到水解系统中,以将络合聚集的高沸物水解处理,高沸混合物中的氯硅烷受热蒸发通过净化搅动釜的气相出口流入到净化塔中,通入到净化塔中的氯硅烷气相中经过氯硅烷喷淋液喷淋清洗,清洗后的氯硅烷气相中高沸物减少,并通过净化塔气相出口进入到冷却装置中,在冷却装置的冷却作用下,气相氯硅烷冷却为液态,一部分通过氯硅烷采出管道采出,实现高沸混合物中氯硅烷的回收,避免高沸混合物直接水解造成高沸混合物中的氯硅烷的水解浪费,从而避免资源浪费。

12、附图说明

13、图1为本申请实施例中公开的一种多晶硅生产高沸处理系统的示意图;

14、图2为本申请另一实施例中公开的一种多晶硅生产高沸处理系统的示意图。

技术特征:

1.一种多晶硅生产高沸处理系统,其特征在于,包括络合剂配料罐(100)、络合剂添加罐(200)、净化搅动釜(300)、净化塔(400)和冷却装置(500),所述络合剂配料罐(100)连接有络合剂进料管道(110),且所述络合剂配料罐(100)的出口与所述络合剂添加罐(200)的进口相连,所述络合剂添加罐(200)的出口与所述净化搅动釜(300)的进口相连,所述净化搅动釜(300)连接有高沸进料管道(310)和底排水解管道(320),所述净化搅动釜(300)的气相出口与所述净化塔(400)的进口相连,所述净化塔(400)的液相出口与所述净化搅动釜(300)的进口相连,所述净化塔(400)气相出口与所述冷却装置(500)的进口相连,所述冷却装置(500)的出口与所述净化塔(400)的喷淋液进口相连,且所述冷却装置(500)的出口还设置有氯硅烷采出管道(510),所述高沸进料管道(310)或所述冷却装置(500)的出口还与所述络合剂添加罐(200)的进口相连。

2.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述高沸进料管道(310)还与所述络合剂添加罐(200)的进口相连。

3.根据权利要求2所述的一种多晶硅生产高沸处理系统,其特征在于,所述络合剂添加罐(200)的出口连接有抽吸泵(210),所述络合剂添加罐(200)的出口与所述抽吸泵(210)的进口相连,所述抽吸泵(210)的出口与所述净化搅动釜(300)的进口相连。

4.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述冷却装置(500)的出口还与所述络合剂添加罐(200)的进口相连,所述络合剂添加罐(200)连接有第一氮气加压管道(220)和第一放空管道(230),且所述第一氮气加压管道(220)和所述第一放空管道(230)设置于所述络合剂添加罐(200)的顶部。

5.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述络合剂配料罐(100)连接有第二氮气加压管道(120)和第二放空管道(130),且所述第二氮气加压管道(120)和所述第二放空管道(130)设置于所述络合剂配料罐(100)的顶部。

6.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述净化搅动釜(300)内设置有第一搅动装置(330)。

7.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述络合剂添加罐(200)内设置有第二搅动装置(240)。

8.根据权利要求1所述的一种多晶硅生产高沸处理系统,其特征在于,所述净化搅动釜(300)的进口连接有螺旋静态混合器(340),所述络合剂添加罐(200)的出口与所述螺旋静态混合器(340)的进口相连,所述螺旋静态混合器(340)的出口与所述净化搅动釜(300)的进口相连。

技术总结

本申请涉及一种多晶硅生产高沸处理系统,络合剂配料罐的出口与络合剂添加罐的进口相连,络合剂添加罐的出口与净化搅动釜的进口相连,净化搅动釜的气相出口与净化塔的进口相连,净化塔气相出口与冷却装置的进口相连,冷却装置的出口与净化塔的喷淋液进口相连,高沸进料管道或冷却装置的出口还与络合剂添加罐的进口相连。络合剂能够混合到净化搅动釜中的高沸混合物中,在络合剂的作用下,络合聚集到釜底,高沸混合物中的氯硅烷受热蒸发流入到净化塔中喷淋清洗,清洗后的氯硅烷气相进入到冷却装置中,并通过氯硅烷采出管道采出液态氯硅烷,实现高沸混合物中氯硅烷的回收,避免高沸混合物直接水解造成高沸混合物中氯硅烷的水解浪费。

技术研发人员:高天保,周靖,刘灵晰,周迎春,王正云,陈朝霞

受保护的技术使用者:宁夏润阳硅材料科技有限公司

技术研发日:20230807

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!