一种旋流板式SCR脱硝塔的制作方法

本技术涉及脱硝塔,尤其是涉及一种旋流板式scr脱硝塔。

背景技术:

1、目前被广泛采用的脱硝方法为选择催化还原法(scr),该方法是利用nh3作为还原剂在催化剂的作用下将nox还原为无害的n2,从而脱除烟气中的nox,脱硝时需要将烟气引入脱硝塔内进行脱硝。

2、其中,中国专利申请号:201510765741.3公开了一种旋流板式scr脱硝塔及其脱硝方法,包括脱硝塔本体和沿脱硝塔本体的内圆周面设置的波纹板式催化剂层,波纹板式催化剂层构成烟气通道。沿波纹板式催化剂层的圆周面,自下而上分布多层沿切圆方向喷射的多个旋流雾化喷嘴。当烟气由脱硝塔本体的底部进入烟气通道内并与旋流雾化喷嘴喷射的氨气相遇时,由于氨气沿切圆方向旋流喷出,使烟气与氨气相互卷吸混合,并沿着由烟气通道的内圆周方向以切圆的方式螺旋上升。本脱硝塔在保证高效脱硝的前提下,催化剂用量少,技术手段简便易行。与现有技术相比不仅脱硝塔结构简单、造价低廉,而且脱硝效率高,能耗低,降低了氨的逃逸率,使脱硝成本大幅降低,显著提高了经济效益。

3、通过上述所述可知,现有技术中为了使氨气与烟气混合,在脱硝塔的底部安装旋流器,并将氨气的喷射口设置为旋流雾化喷射的方式,通过旋流器使烟气螺旋上升与氨气进行混合,但是由于脱硝塔具有一定的高度,旋流器安装在底部,不便于对流动至脱硝塔上端的烟气进行扰动,并且脱硝塔内部会安装有多个催化剂层,催化剂层会对旋流器产生的气流进行遮挡,影响烟气与氨气的充分混合。

技术实现思路

1、本实用新型的目的在于提供一种旋流板式scr脱硝塔,能够避免旋流器安装在底部,不便于对流动至脱硝塔上端的烟气进行扰动,并且脱硝塔内部会安装有多个催化剂层,催化剂层会对旋流器产生的气流进行遮挡,影响烟气与氨气的充分混合的情况,为此,提出一种旋流板式scr脱硝塔。

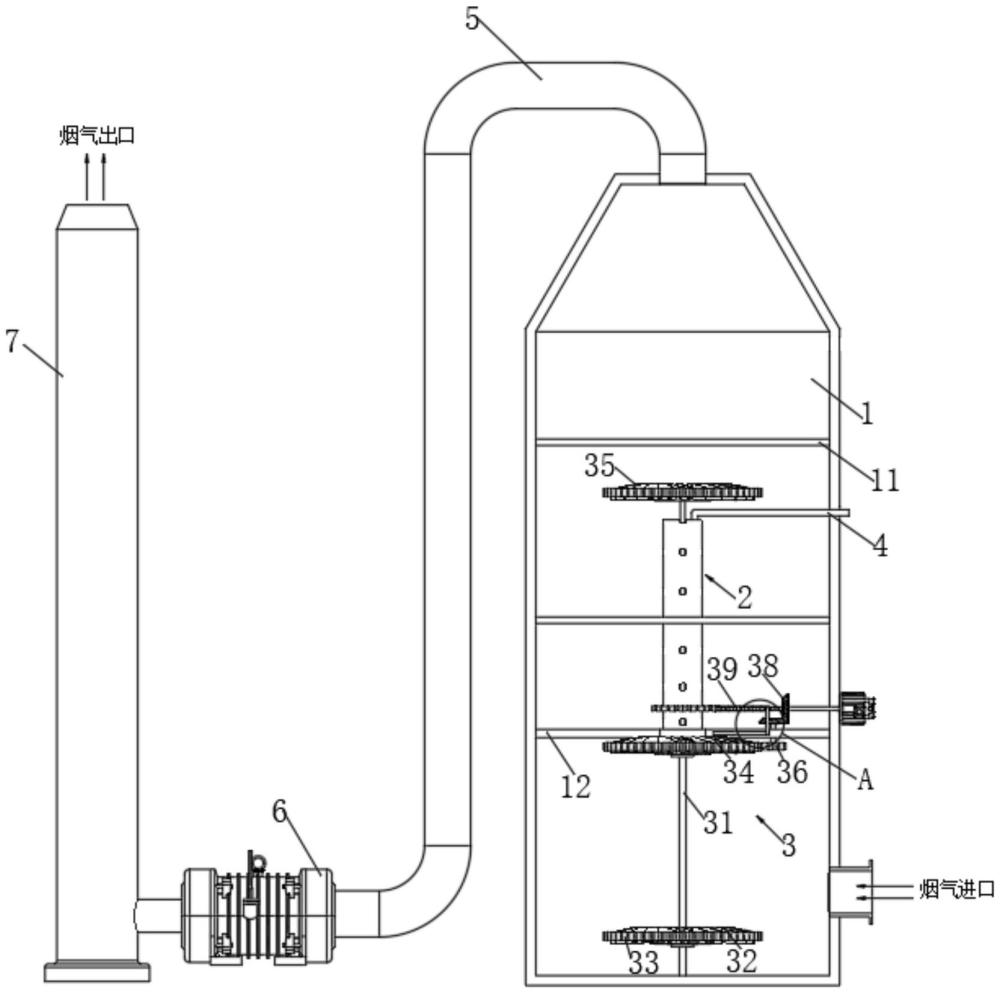

2、本实用新型提供一种旋流板式scr脱硝塔,包括塔体和塔体内部的多个催化剂层,所述塔体的内部设有支撑板,所述支撑板的上侧安装有气体混合组件,所述塔体的底部连接有扰流组件,所述扰流组件的上端穿过气体混合组件延伸至外部。

3、在一种具体的实施方案中,所述扰流组件包括与塔体底部转动连接的转杆,所述转杆的底部连接有旋流扇板一,所述转杆靠近中间的部位连接有旋流扇板二,所述转杆的顶端连接有旋流扇板三。

4、在一种具体的实施方案中,所述旋流扇板一、旋流扇板二旋流扇板三的外侧均设有齿牙,所述支撑板上转动设有旋转齿轮二,所述旋转齿轮二与齿牙啮合,所述旋转齿轮二的上端连接有锥齿轮一,所述塔体的侧壁上转动设有锥齿轮二,所述锥齿轮二与锥齿轮一啮合,所述锥齿轮二的转轴与电机的输出轴连接。

5、在一种具体的实施方案中,所述气体混合组件包括与支撑板转动连接的分流筒,所述分流筒上开设有多个排气孔。

6、在一种具体的实施方案中,所述分流筒的外侧设有旋转齿轮一,所述锥齿轮二的中心处连接有往复丝杆,所述往复丝杆与齿条的一端螺纹连接,所述齿条与旋转齿轮一啮合。

7、在一种具体的实施方案中,所述支撑板的一侧开设有限位槽,所述齿条的一侧连接有限位杆,所述限位杆的下端与限位槽滑动连接。

8、在一种具体的实施方案中,位于所述分流筒内部的转杆上设有多个扇叶。

9、在一种具体的实施方案中,所述扇叶与分流筒的内壁之间留有间隙。

10、在一种具体的实施方案中,所述塔体的侧壁上连接有进气管,所述进气管的排气端位于分流筒的上端。

11、在一种具体的实施方案中,所述塔体上端的出气口通过管道与风机的进气口连接,所述风机的出气口与排烟管的进气口连接。

12、本实用新型实施例提供的一种旋流板式scr脱硝塔,与现有技术相比:

13、1、本实用新型通过进气管将氨气引入分流筒内,通过分流筒上的多个排气孔分流散出,并且分流筒通过旋转齿轮一带动旋转,使氨气与烟气充分混合,同时利用转杆的转动,促使旋流扇板一、旋流扇板二以及旋流扇板三一同旋转,使进入的烟气呈螺旋式上升,并且转杆可以带动扇叶旋转,通过上述操作,使烟气与氨气被打散,促进烟气与氨气的混合。

14、2、本实用新型通过锥齿轮二的旋转,使锥齿轮一带着旋转齿轮二转动,从而使转杆带动旋流扇板转动的同时,往复丝杆促使齿条移动,齿条与旋转齿轮一啮合,使分流筒进行转动,分流筒与旋转扇板同时旋转,进一步提高了烟气与氨气的混合效果。

技术特征:

1.一种旋流板式scr脱硝塔,包括塔体(1)和塔体(1)内部的多个催化剂层(11),其特征在于:所述塔体(1)的内部设有支撑板(12),所述支撑板(12)的上侧安装有气体混合组件(2),所述塔体(1)的底部连接有扰流组件(3),所述扰流组件(3)的上端穿过气体混合组件(2)延伸至外部。

2.根据权利要求1所述的旋流板式scr脱硝塔,其特征在于:所述扰流组件(3)包括与塔体(1)底部转动连接的转杆(31),所述转杆(31)的底部连接有旋流扇板一(32),所述转杆(31)靠近中间的部位连接有旋流扇板二(34),所述转杆(31)的顶端连接有旋流扇板三(35)。

3.根据权利要求2所述的旋流板式scr脱硝塔,其特征在于:所述旋流扇板一(32)、旋流扇板二(34)旋流扇板三(35)的外侧均设有齿牙(33),所述支撑板(12)上转动设有旋转齿轮二(36),所述旋转齿轮二(36)与齿牙(33)啮合,所述旋转齿轮二(36)的上端连接有锥齿轮一(37),所述塔体(1)的侧壁上转动设有锥齿轮二(38),所述锥齿轮二(38)与锥齿轮一(37)啮合,所述锥齿轮二(38)的转轴与电机的输出轴连接。

4.根据权利要求3所述的旋流板式scr脱硝塔,其特征在于:所述气体混合组件(2)包括与支撑板(12)转动连接的分流筒(21),所述分流筒(21)上开设有多个排气孔(22)。

5.根据权利要求4所述的旋流板式scr脱硝塔,其特征在于:所述分流筒(21)的外侧设有旋转齿轮一(23),所述锥齿轮二(38)的中心处连接有往复丝杆(39),所述往复丝杆(39)与齿条(391)的一端螺纹连接,所述齿条(391)与旋转齿轮一(23)啮合。

6.根据权利要求5所述的旋流板式scr脱硝塔,其特征在于:所述支撑板(12)的一侧开设有限位槽(13),所述齿条(391)的一侧连接有限位杆(392),所述限位杆(392)的下端与限位槽(13)滑动连接。

7.根据权利要求4所述的旋流板式scr脱硝塔,其特征在于:位于所述分流筒(21)内部的转杆(31)上设有多个扇叶(311)。

8.根据权利要求7所述的旋流板式scr脱硝塔,其特征在于:所述扇叶(311)与分流筒(21)的内壁之间留有间隙。

9.根据权利要求2所述的旋流板式scr脱硝塔,其特征在于:所述塔体(1)的侧壁上连接有进气管(4),所述进气管(4)的排气端位于分流筒(21)的上端。

10.根据权利要求1所述的旋流板式scr脱硝塔,其特征在于:所述塔体(1)上端的出气口通过管道(5)与风机(6)的进气口连接,所述风机(6)的出气口与排烟管(7)的进气口连接。

技术总结

本技术实施例提供的一种旋流板式SCR脱硝塔,涉及脱硝塔技术领域。该旋流板式SCR脱硝塔,包括塔体和塔体内部的多个催化剂层,塔体的内部设有支撑板,支撑板的上侧安装有气体混合组件,塔体的底部连接有扰流组件,扰流组件的上端穿过气体混合组件延伸至外部。本技术通过进气管将氨气引入分流筒内,通过分流筒上的多个排气孔分流散出,并且分流筒通过旋转齿轮一带动旋转,使氨气与烟气充分混合,同时利用转杆的转动,促使旋流扇板一、旋流扇板二以及旋流扇板三一同旋转,使进入的烟气呈螺旋式上升,并且转杆可以带动扇叶旋转,通过上述操作,使烟气与氨气被打散,促进烟气与氨气的混合。

技术研发人员:刘鹏,巩玉苹,程江凯,林博宇,王学博,刘中豪

受保护的技术使用者:山东正瀚环保设备有限公司

技术研发日:20230912

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!