一种聚氨酯树脂的生产工艺的制作方法

本发明涉及聚氨酯树脂生产领域,特别是涉及一种聚氨酯树脂的生产工艺。

背景技术:

1、水性聚氨酯是以聚氨酯树脂为基料、以水代替有机溶剂作为分散介质的新型分子材料,不但保留了传统溶剂型聚氨酯的一些优良性能,还具有无毒、不燃、不污染环境及节约能源等优点。将水性聚氨酯用于涂料粘合剂时,织物使用性能与传统工艺相近,干湿摩擦牢度、耐洗色牢度与未改性涤棉染色样品相当,甚至有所提高,更重要的是该类涂料粘合剂无甲醛释。因此,水性聚氨酯作为一种新型的环保型涂料粘合剂越来越受到人们的重视。

2、现有技术中,在生产聚氨酯树脂时,大多通过具有一个反应腔的反应釜进行多次反应,此方法生产效率低下;或通过多个反应釜按工艺依序进行反应,则容易造成反应溶液在转移过程中氧化的可能性,影响最终聚氨酯树脂的质量。

技术实现思路

1、为了解决上述问题,本申请提供一种聚氨酯树脂的生产工艺。

2、本申请提供的一种聚氨酯树脂的生产工艺采用如下的技术方案:

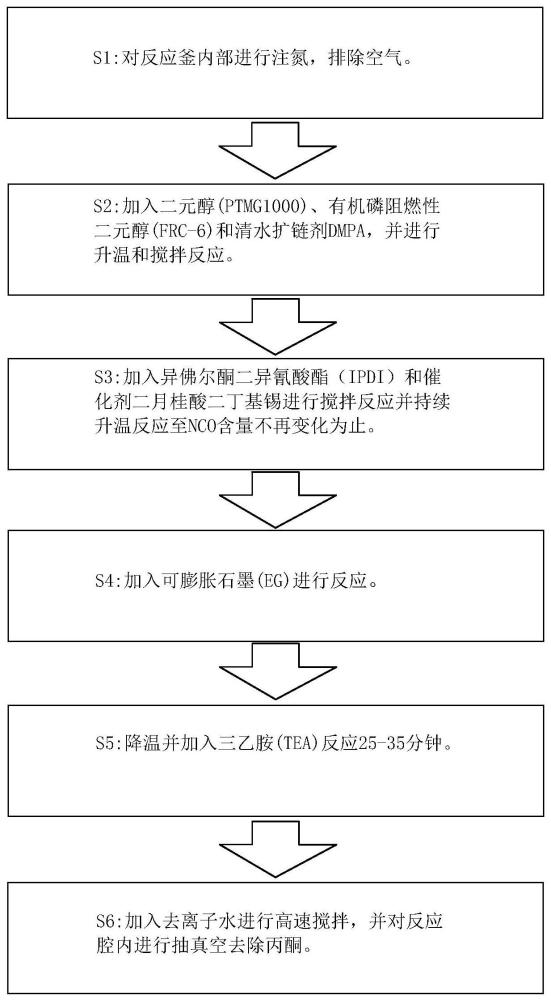

3、一种聚氨酯树脂的生产工艺,包括以下步骤:

4、s1:对反应釜内部进行注氮,排除空气;

5、所述反应釜上开设有出料口、多个反应腔和多个连接通道,多个所述反应腔沿竖直方向依序分布,多个所述反应腔上分别开设有多个进料口,多个所述连接通道连接相邻两个反应腔,还包括驱动装置,多个所述反应腔内分别沿竖直方向转动连接有搅拌桨,所述驱动装置用于驱动多个搅拌桨的转动。

6、s2:在反应釜的其中一个反应腔中加入二元醇(ptmg1000)、有机磷阻燃性二元醇(frc-6)和清水扩链剂dmpa,并进行升温和搅拌反应;

7、s3:使s2中的反应后的溶液流入相邻反应腔中,加入异佛尔酮二异氰酸酯(ipdi)和催化剂二月桂酸二丁基锡进行搅拌反应并持续升温反应至nco含量不再变化为止;

8、s4:使s3中的反应后溶液流入相邻反应腔中,加入可膨胀石墨(eg)进行反应;

9、s5:使s4中的反应后溶液流入相邻反应腔中,降温并加入三乙胺(tea)反应25-35分钟;

10、s6:使s5中的反应后液流入相邻反应腔中,加入去离子水进行高速搅拌,并对反应腔内进行抽真空去除丙酮,得到稳定的聚氨酯树脂。

11、通过采用上述技术方案,使反应釜的多个反应腔分别进行s2-s5的工艺,驱动装置同时驱动多个反应腔的搅拌桨进行转动,使多个反应腔可以同时进行反应加工,提高生产效率;多步工艺均在一个反应釜内进行,减小混合溶液转移反应腔时氧化的可能性。

12、优选的,所述驱动装置包括搅拌电机和多个调速机构,所述搅拌电机固定连接在反应釜上,所述搅拌电机的输出轴与最底端的反应腔上的搅拌桨同轴并固定连接,多个所述调速机构分别用于相邻两个反应腔的搅拌桨连接。

13、通过采用上述技术方案,启动驱动装置,使最底端的反应腔上的搅拌桨转动,多个调速机构分别连接相邻两个反应腔的搅拌桨,使反应釜内的多个搅拌桨同时转动,并可通过调速机构调节从动的搅拌桨的转速,使不同反应腔的搅拌桨速度不同。

14、优选的,所述调速机构包括两个传动轮、多个张紧块、传动带和调节件,两个所述传动轮呈圆台状,两个所述传动轮分别同轴并固定连接在相邻两个反应腔的搅拌桨上,两个所述传动轮侧面的倾斜方向相对设置,多个所述张紧块分为两组,两组张紧块对应两个传动轮,两组所述张紧块分别沿传动轮侧面的倾斜方向滑动连接在两个传动轮上,所述传动带绕卷在两组张紧块上,所述调节件用于驱动两组传动轮的滑动。

15、通过采用上述技术方案,调节件驱动两组传动轮沿传动轮侧面的倾斜方向滑动,同组内的多个张紧块之间的距离随所处水平面上传动轮的直径增大而变远,两个传动轮侧面的倾斜方向相对设置,两组张紧块处于同一水平面上,当一组内的多个张紧块之间的距离变小时,另一组内的多个张紧块之间的距离变大,从而调节传动比,达到无极调速的效果。

16、优选的,所述调节件包括两块限位板、螺杆、主动锥齿轮、从动锥齿轮和施力块,两块限位板分别位于两组张紧块滑动方向的两侧,所述螺杆沿两组张紧块中两个相对的张紧块的滑动方向转动连接在反应釜上,所述螺杆穿设并螺纹连接在两块限位板上,所述从动锥齿轮同轴并固定连接在螺杆上,所述主动锥齿轮与从动锥齿轮啮合连接,所述施力块的一端穿设反应釜并固定连接在从动锥齿轮上。

17、通过采用上述技术方案,转动施力块,使主动锥齿轮转动,通过主动锥齿轮与从动锥齿轮之间的啮合使从动锥齿轮转动,从而使螺杆转动,通过两块限位板和螺杆之间的螺纹连接,使两块限位板沿螺杆的转动方向移动,调节两块限位板位置,从而调节两组张紧块在传动轮上位置。

18、优选的,所述张紧块上固定连接有连接杆,所述连接杆沿垂直于传动轮的轴线方向滑动连接在相邻张紧块上。

19、通过采用上述技术方案,连接杆使同组内的多个张紧块一起移动并使同组内的多个张紧块始终保持同一高度。

20、优选的,两个所述传动轮上分别设有多个滑轨,多个滑轨沿周向均匀分布在传动轮侧面上,多个滑轨与同组内的多个张紧块相对应,同组内的多个张紧块分别滑动连接在对应滑轨上。

21、通过采用上述技术方案,滑轨对张紧块起到限位的作用,使张紧块仅沿滑轨方向进行滑动,减小张紧块偏移的可能性;并起到传递扭矩的作用。

22、本发明技术效果主要体现在以下方面:

23、1、本发明通过使反应釜内具有多个反应腔,使反应釜的多个反应腔分别进行s2-s5的工艺,驱动装置同时驱动多个反应腔的搅拌桨进行转动,使多个反应腔可以同时进行反应加工,提高生产效率;多步工艺均在一个反应釜内进行,减小混合溶液转移反应腔时氧化的可能性;

24、2、本发明通过设置调速机构,调节件驱动两组传动轮沿传动轮侧面的倾斜方向滑动,同组内的多个张紧块之间的距离随所处水平面上传动轮的直径增大而变远,两个传动轮侧面的倾斜方向相对设置,两组张紧块处于同一水平面上,当一组内的多个张紧块之间的距离变小时,另一组内的多个张紧块之间的距离变大,从而调节传动比,达到无极调速的效果;

25、3、本发明通过设置限位板和连接杆,转动施力块,使主动锥齿轮转动,通过主动锥齿轮与从动锥齿轮之间的啮合使从动锥齿轮转动,从而使螺杆转动,通过两块限位板和螺杆之间的螺纹连接,使两块限位板沿螺杆的转动方向移动,调节两块限位板位置,从而调节两组张紧块在传动轮上位置,连接杆使同组内的多个张紧块一起移动并使同组内的多个张紧块始终保持同一高度。

技术特征:

1.一种聚氨酯树脂的生产工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种聚氨酯树脂的生产工艺,其特征在于:步骤s1中,所述驱动装置(2)包括搅拌电机(21)和多个调速机构(22),所述搅拌电机(21)固定连接在反应釜(1)上,所述搅拌电机(21)的输出轴与最底端的反应腔(11)上的搅拌桨(112)同轴并固定连接,多个所述调速机构(22)分别用于相邻两个反应腔(11)的搅拌桨(112)连接。

3.根据权利要求2所述的一种聚氨酯树脂的生产工艺,其特征在于:所述调速机构(22)包括两个传动轮(221)、多个张紧块(222)、传动带(223)和调节件(224),两个所述传动轮(221)呈圆台状,两个所述传动轮(221)分别同轴并固定连接在相邻两个反应腔(11)的搅拌桨(112)上,两个所述传动轮(221)侧面的倾斜方向相对设置,多个所述张紧块(222)分为两组,两组张紧块(222)对应两个传动轮(221),两组所述张紧块(222)分别沿传动轮(221)侧面的倾斜方向滑动连接在两个传动轮(221)上,所述传动带(223)绕卷在两组张紧块(222)上,所述调节件(224)用于驱动两组传动轮(221)的滑动。

4.根据权利要求3所述的一种聚氨酯树脂的生产工艺,其特征在于:所述调节件(224)包括两块限位板(2241)、螺杆(2242)、主动锥齿轮(2243)、从动锥齿轮(2244)和施力块(2246),两块限位板(2241)分别位于两组张紧块(222)滑动方向的两侧,所述螺杆(2242)沿两组张紧块(222)中两个相对的张紧块(222)的滑动方向转动连接在反应釜(1)上,所述螺杆(2242)穿设并螺纹连接在两块限位板(2241)上,所述从动锥齿轮(2244)同轴并固定连接在螺杆(2242)上,所述主动锥齿轮(2243)与从动锥齿轮(2244)啮合连接,所述施力块(2246)的一端穿设反应釜(1)并固定连接在从动锥齿轮(2244)上。

5.根据权利要求4所述的一种聚氨酯树脂的生产工艺,其特征在于:所述张紧块(222)上固定连接有连接杆(2221),所述连接杆(2221)沿垂直于传动轮(221)的轴线方向滑动连接在相邻张紧块(222)上。

6.根据权利要求3所述的一种聚氨酯树脂的生产工艺,其特征在于:两个所述传动轮(221)上分别设有多个滑轨(2211),多个滑轨(2211)沿周向均匀分布在传动轮(221)侧面上,多个滑轨(2211)与同组内的多个张紧块(222)相对应,同组内的多个张紧块(222)分别滑动连接在对应滑轨(2211)上。

技术总结

本申请涉及一种聚氨酯树脂的生产工艺,包括包括以下步骤:S1:对反应釜内部进行注氮,排除空气;S2:加入二元醇、有机磷阻燃性二元醇和清水扩链剂,并进行升温和搅拌反应;S3:加入异佛尔酮二异氰酸酯和二月桂酸二丁基锡进行搅拌反应并持续升温反应至NCO含量不再变化为止;S4:加入可膨胀石墨进行反应;S5:降温并加入三乙胺反应25‑35分钟;S6:加入去离子水进行高速搅拌,并对反应腔内进行抽真空去除丙酮,得到稳定的聚氨酯树脂。使反应釜的多个反应腔分别进行S2‑S5的工艺,驱动装置同时驱动多个反应腔的搅拌桨进行转动,使多个反应腔可以同时进行反应加工,提高生产效率;多步工艺均在一个反应釜内进行,减小混合溶液转移反应腔时氧化的可能性。

技术研发人员:孙世文,徐欣欣,刘海飞,毕郑武,杨文君,朱晨阳

受保护的技术使用者:台州禾欣高分子新材料有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!