高沸氯化炉及高沸物处理系统的制作方法

本发明属于多晶硅生产领域,具体涉及一种高沸氯化炉及高沸物处理系统。

背景技术:

1、在多晶硅的生产过程中,会产生大量副产高沸物(沸点超过70℃的液态高沸点聚合物),这些高沸物结构复杂,其中部分高沸物的沸点接近,通过普通的精馏分离难以实现高价值综合利用。

2、为了能利用高沸物,部分公司目前正在推广、利用直接氯化法处理高沸物。该工艺在初期投资、运行成本,环保效益,经济效益上具有明显优势。

3、当前直接氯化法处理高沸物的工艺主要使用高沸氯化炉来实现的。气相的高沸物在高沸氯化炉中与氯气、碳产生反应,最终生成可回收利用的产物。

4、高沸氯化炉在长时间运行过程中也暴露了一些问题:因为输送至高沸氯化炉内的氯气的温度低于高沸物的沸点,在氯气与气相的高沸物混合不均匀的情况下,气相的高沸物与过量的低温氯气接触后容易被冷凝为液相的高沸物,从而堵塞氯气的进气管道,最终导致高沸氯化炉需要停机检修,高沸氯化炉的连续性生产时间较短;并且,氯气和高沸物混合不均匀还会导致后续与反应区的碳的接触面积较小,反应速率较低,导致高沸物处理量不足,难以满足日益增长的多晶硅产量及其需处理的副产高沸物。

技术实现思路

1、本发明要解决的技术问题是针对现有技术存在的上述不足,提供一种高沸氯化炉及高沸物处理系统,能使高沸氯化炉中的氯气和气相高沸物混合均匀,改善气相高沸物出现冷凝而堵塞氯气的进气管道的情况。

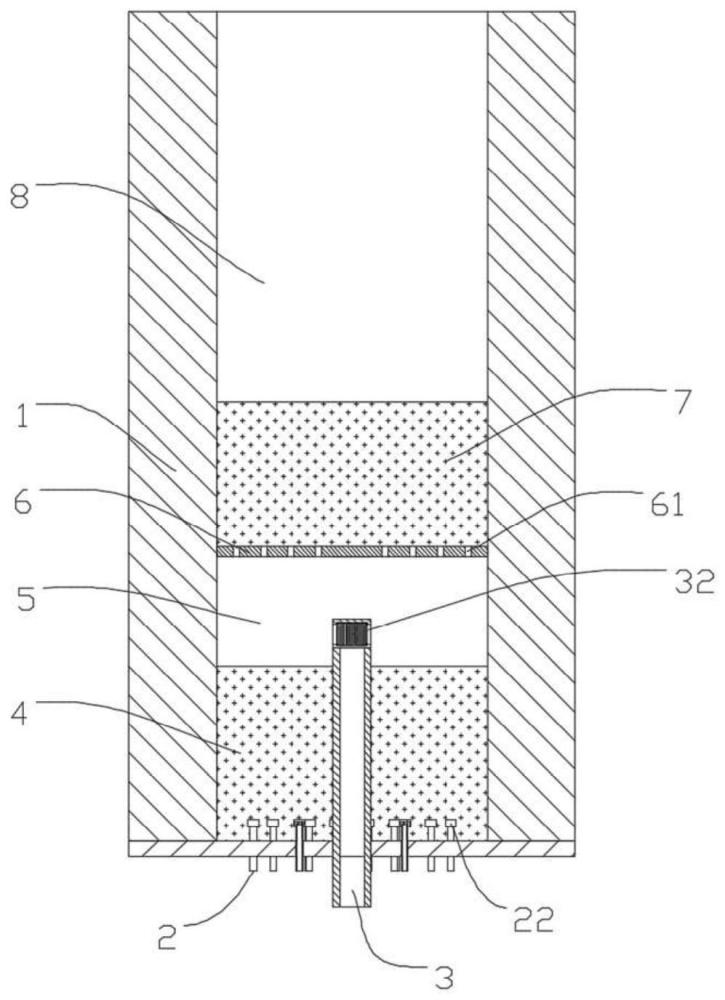

2、第一方面,本发明实施例提供一种高沸氯化炉,该高沸氯化炉包括炉体,还包括气体分布器、第一多孔介质、气体预混空腔、高沸入口装置。气体分布器固定在所述炉体的底部,用于向所述炉体的内腔输送氯气。第一多孔介质设置在所述内腔内,且位于所述气体分布器的上方,用于使进入内腔的氯气在所述第一多孔介质内分布均匀后向上方输送。气体预混空腔位于所述第一多孔介质的上方。高沸入口装置固定在所述炉体的底部,所述高沸入口装置的出气端穿过所述第一多孔介质后位于所述气体预混空腔内,用于对其输送的气相高沸物导流后喷出至所述气体预混空腔内,以使所述气相高沸物与所述氯气在所述气体预混空腔内充分混合。

3、由此,本发明实施例提供的高沸氯化炉,通过在气体分布器上设置第一多孔介质,可以使气体分布器中输送的氯气在第一多孔介质分布均匀后向上输送至气体预混空腔;通过将高沸入口装置的出气端设置在气体预混空腔内,并使高沸入口装置对其输送的气相高沸物导流后喷出至所述气体预混空腔内,可以使高沸入口装置输送的气相高沸物与氯气在气体预混空腔内充分混合,提高了氯气和气相高沸物的混合均匀程度,可以改善气相高沸物被过量氯气冷凝而堵塞氯气的进气管道的情况,减少高沸氯化炉停机的次数,因此可以提高对高沸物的持续处理时间,提高对高沸物的持续处理量。混合均匀后的氯气和气相高沸物在进行反应时,可以提高气相高沸物的反应速率和反应转化率,进一步提高对高沸物的持续处理量,并有利于节约氯气原料的消耗量,节约了高沸物处理过程中的成本。

4、在一些实施例中,所述高沸入口装置包括高沸入口管道和分级轮。高沸入口管道固定在所述炉体的底部,其轴线与所述炉体的轴线重合,其出气端穿过所述第一多孔介质后位于所述气体预混空腔内;高沸入口管道的出气端的侧壁设置有多个分级轮出口,所述分级轮出口绕所述高沸入口管道的轴线均匀分布。分级轮设置于多个所述分级轮出口所围成的区域内,且与所述高沸入口管道固定连接;由所述高沸入口管道输入的气相高沸物,经过所述分级轮导流后,从多个所述分级轮出口向外喷出。

5、在一些实施例中,所述分级轮出口的朝向均与所述炉体的轴线垂直。

6、在一些实施例中,所述高沸氯化炉还包括气体分布板(6),所述气体分布板(6)设置在所述内腔内,且位于所述第一多孔介质(4)的上方;所述气体分布板(6)和所述第一多孔介质(4)之间具有空隙,所述内腔位于所述气体分布板(6)和所述第一多孔介质(4)之间的部分,形成所述气体预混空腔(5);所述气体分布板上具有多个通孔,多个所述通孔的形状、大小相同。多个所述通孔排列成多个同心圆,多个所述同心圆的圆心均为所述气体分布板的中心。

7、在一些实施例中,所述气体分布板的直径范围为:50cm-100cm,所述同心圆的数量为五个,其中,直径最小的所述同心圆的直径在21cm-38cm之间。在所述气体分布板的径向上,相邻两个所述通孔的最小间距在4cm-5cm之间。所述通孔的形状为圆形,所述通孔的直径范围在1.8cm-3cm之间。

8、在一些实施例中,在由内到外的方向上,排列成所述同心圆的所述通孔的数量依次增多。

9、在一些实施例中,所述高沸氯化炉还包括第二多孔介质,所述第二多孔介质设置在所述气体分布板和所述反应区之间,用于使由所述气体分布板上的通孔输送的氯气和气相高沸物,在所述第二多孔介质内部进一步混合。

10、在一些实施例中,所述第二多孔介质的高度在50cm-100cm之间,孔隙率在0.4-0.8之间。所述第二多孔介质的材料包括石墨。

11、在一些实施例中,所述内腔具有反应区(8),所述反应区(8)位于所述气体分布板(6)的上方;所述反应区形成有流化床,添加在所述流化床中的颗粒为石油焦颗粒;所述石油焦颗粒的粒径在100目-325目之间,所述石油焦颗粒的密度在1600kg/m3-2100kg/m3之间。所述气体预混空腔的高度在0.2m-0.6m之间。

12、在一些实施例中,所述第一多孔介质各向同性。所述第一多孔介质的高度在0.5m-1m之间,所述第一多孔介质的孔隙率在0.4-0.8之间。所述第一多孔介质的材料为耐氯气腐蚀的材料。

13、在一些实施例中,所述气体分布器包括在所述炉体的底部均匀分布的多个氯气入口装置,所述氯气入口装置包括氯气入口管道和泡罩。氯气入口管道固定在所述炉体的底部,其出气口伸入所述内腔内部。泡罩扣设在所述氯气入口管道的氯气出口上,所述泡罩的内壁与所述氯气入口管道的外壁之间的区域,形成所述氯气入口装置的出气口。

14、第二方面,本发明实施例提供一种高沸物处理系统,用于多晶硅生产,高沸物处理系统包括如上述第一方面所述的高沸氯化炉,以及,氯气输送管道和气相高沸物输送管道。所述高沸氯化炉用于使通入其内部的物料进行反应。所述氯气输送管道与所述高沸氯化炉的气体分布器连通,用于提供氯气。所述气相高沸物输送管道与所述高沸氯化炉的高沸入口装置连通,用于提供气相高沸物。

15、本发明实施例提供的高沸物处理系统具有和上述高沸氯化炉相同的有益效果,在此不再赘述。

技术特征:

1.一种高沸氯化炉,包括炉体(1),其特征在于,还包括:

2.根据权利要求1所述的高沸氯化炉,其特征在于,所述高沸入口装置(3)包括:

3.根据权利要求2所述的高沸氯化炉,其特征在于,所述分级轮出口(33)的朝向均与所述炉体(1)的轴线垂直。

4.根据权利要求2所述的高沸氯化炉,其特征在于,所述高沸氯化炉还包括气体分布板(6),所述气体分布板(6)设置在所述内腔内,且位于所述第一多孔介质(4)的上方;所述气体分布板(6)和所述第一多孔介质(4)之间具有空隙,所述内腔位于所述气体分布板(6)和所述第一多孔介质(4)之间的部分,形成所述气体预混空腔(5);

5.根据权利要求4所述的高沸氯化炉,其特征在于,所述气体分布板(6)的直径范围为:50cm-100cm,所述同心圆的数量为五个,其中,直径最小的所述同心圆的直径在21cm-38cm之间;

6.根据权利要求5所述的高沸氯化炉,其特征在于,在由内到外的方向上,排列成所述同心圆的所述通孔(61)的数量依次增多。

7.根据权利要求4所述的高沸氯化炉,其特征在于,所述高沸氯化炉还包括第二多孔介质(7),所述第二多孔介质(7)设置在所述气体分布板(6)和所述反应区(8)之间,用于使由所述气体分布板(6)上的通孔(61)输送的氯气和气相高沸物,在所述第二多孔介质(7)内部进一步混合。

8.根据权利要求7所述的高沸氯化炉,其特征在于,所述第二多孔介质(7)的高度在50cm-100cm之间,孔隙率在0.4-0.8之间;

9.根据权利要求4所述的高沸氯化炉,其特征在于,所述内腔具有反应区(8),所述反应区(8)位于所述气体分布板(6)的上方;

10.根据权利要求1所述的高沸氯化炉,其特征在于,所述第一多孔介质(4)各向同性;

11.根据权利要求1所述的高沸氯化炉,其特征在于,所述气体分布器(2)包括在所述炉体(1)的底部均匀分布的多个氯气入口装置,所述氯气入口装置包括:

12.一种高沸物处理系统,用于多晶硅生产,其特征在于,包括如权利要求1-11中任一所述的高沸氯化炉,以及,氯气输送管道和气相高沸物输送管道;

技术总结

本发明公开了一种高沸氯化炉及高沸物处理系统,用于使高沸氯化炉中的氯气和气相高沸物混合均匀,改善气相高沸物出现冷凝而堵塞氯气的进气管道的情况。该高沸氯化炉包括炉体(1)、气体分布器(2)、第一多孔介质(4)、气体预混空腔(5)和高沸入口装置(3)。气体分布器(2)固定在炉体(1)的底部。第一多孔介质(4)设置在内腔内,且位于气体分布器(2)的上方。气体预混空腔(5)位于第一多孔介质(4)的上方。气体分布板(6)和第一多孔介质(4)之间具有空隙,内腔位于气体分布板(6)和第一多孔介质(4)之间的部分,形成气体预混空腔(5)。高沸入口装置(3)固定在炉体(1)的底部。

技术研发人员:加依达尔·包啦提,冯留建,刘兴平,丁楚雄,孙健,胡雷,闵中龙,赵雅兰

受保护的技术使用者:新特能源股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!