基于余热回收利用的印染车间无组织废气收集净化系统

本发明涉及一种基于余热回收利用的印染车间无组织废气收集净化系统,属于废气处理。

背景技术:

1、纺织印染行业是我国发展最早且具有国际竞争力的传统优势产业,但同时也是我国重点污染行业之一。据统计我国纺织印染业vocs排放量占工业过程vocs排放量的30%以上。在典型的染整工艺流程中,印花烘干蒸化、涂层及热定型等环节均会产生油烟、颗粒物和vocs。由于生产工艺、管理水平和污防技术的限制,部分废气无法集中收集而经车间门窗无组织排放,对周边环境空气污染较为严重。随着产业规模的扩大和工业集聚深入,印染废气已成为群众投诉的热点环境问题之一。如何提高废气收集效率、减少无组织排放已成为当前印染废气治理的关键。

2、同时,印染生产过程中需要消耗大量的热能和电能,而消耗的这些能量大部分伴随废气、废水排放,其中退浆、煮练和高温染色工艺产生的废水温度一般超过80℃,定型废气的温度一般在120~180℃。三废治理过程中若能合理的回收利用这部分热量将是实现印染行业减污降碳协同治理的重要举措。

技术实现思路

1、本发明所要解决的问题是:印染车间无组织废气如何收集治理的问题。

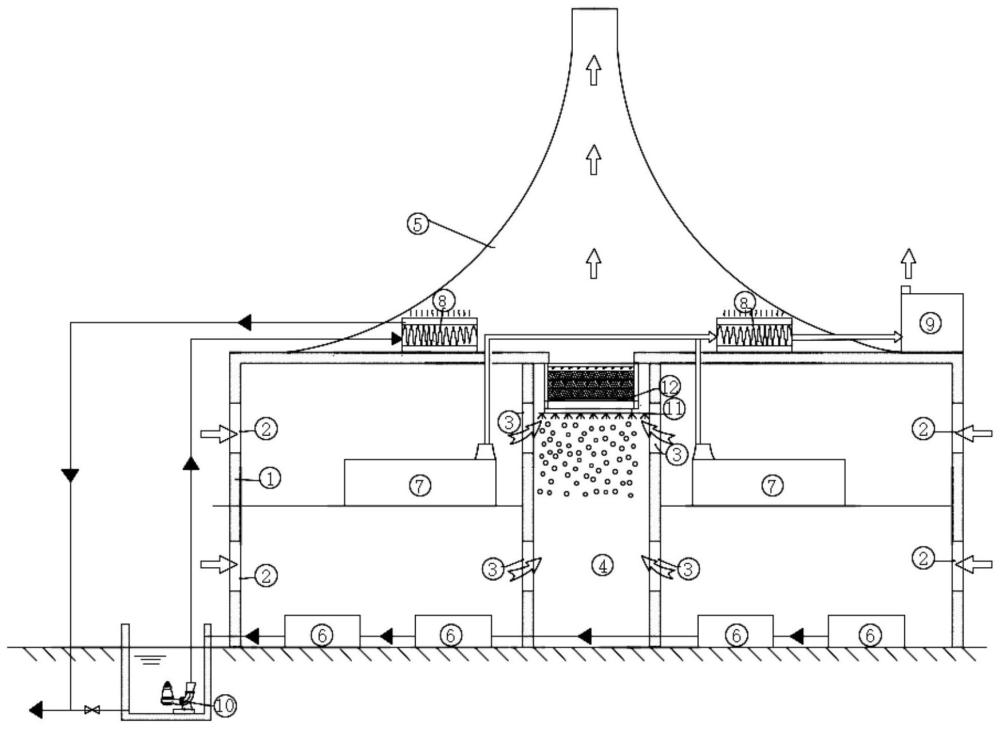

2、为了解决上述技术问题,本发明提供了一种基于余热回收利用的印染车间无组织废气收集净化系统,所述印染车间设于厂房建筑内,所述厂房建筑为多层结构建筑,定型机设于上层,印染设备设于下层,印染设备产生的印染废水与收集池连通,所述系统包括:

3、设于印染车间一侧墙体上的进风窗户及设于印染车间另一侧墙体上的百叶窗;

4、废气收集单元:包括设于印染车间设有百叶窗墙体外侧的集气井,以及设于厂房建筑顶部的负压腔;负压腔内的空气受热上升产生的腔体负压对印染车间的废气产生抽吸作用;

5、废气净化单元:包括设于集气井顶部的生物处理装置及位于生物处理装置下方的喷淋装置;

6、余热回收单元:包括设于负压腔内的2个换热器,一换热器与收集池的内部及排污口连通,另一换热器的入口与定型机产生的定型废气连通,出口与负压腔外部的高压静电装置连接;定型废气经气体管道连续输送至换热器换热完成后经高压静电装置处理后排放。

7、余热回收单元利用换热器对高温印染废水和定型废气的余热加以利用,通过换热器内部的高温废气、废水对空气进行加热,同时实现废气、废水的降温利于后续定型废气的静电除油烟和印染废水处理,该单元包括印染废水余热回收装置和定型废气余热回收装置。

8、废气净化单元:利用水喷淋吸收和生物吸附降解作用对收集的无组织废气中的污染物进行降解净化。

9、高温工段印染废水为退浆、煮炼和染色产生的高温废水,一般温度超过80℃;定型废气一般温度120~180℃。高温工段印染废水首先排入收集池,然后经泵及管道连续输送至换热器,换热完成后自流至厂区废水处理装置。

10、优选地,所述印染车间的每层均设有百叶窗、进风窗户。

11、优选地,所述集气井设于相邻印染车间的内侧墙体之间,百叶窗与集气井连通,集气井的排口设于负压腔内;所述集气井为砖砌水泥结构。

12、优选地,所述负压腔为环形曲面或倒角形结构,其底部与厂房建筑的屋面密闭连接,顶部敞口与大气连通。

13、优选地,所述负压腔的材质为钢化玻璃、钢板、塑料板、塑料薄膜或涤纶布覆膜。

14、优选地,所述喷淋装置用于去除废气中的颗粒物和油烟,其包括喷淋主管和喷淋支管,喷淋主管通过水泵与蓄水池连通,喷淋支管平行均布于集气井的气流通道上空,喷淋支管上均布有喷淋头,喷淋头为空心锥形、实心锥形或扇形喷雾喷头,喷淋密度为3-5m3/m2·h,喷淋头喷出的雾化液滴直径控制在100~500μm,喷淋液气比为0.5-1;喷淋主管沿厂房建筑的墙体设置;蓄水池和水泵设于集气井地面底下,集气井的地面为带有防水涂层的水泥地面,四周设有集水沟,喷淋水经集水沟收集后送至蓄水池回用。

15、更优选地,所述蓄水池设有进水口、回水口和排水口;其中,进水口和回水口位于蓄水池上端,同时回水口内设有过滤棉;排水口位于蓄水池下端,定期更换蓄水池中的水,排出的废水需接入厂区废水处理装置。

16、优选地,所述生物处理装置用于降解废气中的有机污染物,包括主体、循环水槽、集水槽和水泵,主体的安装高度不超3米。

17、更优选地,所述主体的底部的侧面设有进风口,主体从下到上依次包括进气通道、多孔板、填料、布水喷淋嘴,集水槽位于主体下方,循环水槽、布水喷淋嘴和集水槽3者通过管道形成水循环,循环水槽内的水通过水泵提升并经布水喷淋嘴均匀喷淋至填料表面,然后滴落至集水槽内,集水槽收集的喷淋水再经管道自流至循环水槽内。

18、更优选地,所述循环水槽内定期补充氮、磷,总氮浓度20~60mg/l,总磷浓度1~5mg/l;所述的填料为不同粒径的煤渣或陶粒,层高小于1米,粒径分布自上而下依次增大。

19、该系统基于太阳能烟囱理论,利用高温印染废水和定型废气的余热对负压腔内的空气进行加热,通过集气井实现车间内空气的定向流动,收集的废气经水喷淋吸收和生物吸附降解处理后排放。

20、与现有技术相比,本发明的有益效果在于:

21、(1)本发明基于太阳能烟囱理论,在厂房建筑屋顶设置负压腔,利用高温印染废水和定型废气的余热对负压腔内空气进行加热,形成的腔体负压对车间废气产生抽吸作用,从而加速车间内空气定向流动。在确保车间内无组织废气有效收集的同时,可充分利用废水、废气的余热,减少能源的浪费,提高能源利用效率。

22、(2)本发明针对印染车间无组织有机废气特征,在废气流经通道自下而上设置水喷淋装置和生物处理装置,通过前道水喷淋吸收去除废气中的大部分颗粒物和油烟,同时也避免油雾直接进入生物滤池而对微生物产生不利影响;后道通过微生物的吸附降解作用对废气中的有机物加以净化,无二次污染物产生,具有高效、低成本的特征。

技术特征:

1.一种基于余热回收利用的印染车间无组织废气收集净化系统,所述印染车间设于厂房建筑(1)内,所述厂房建筑(1)为多层结构建筑,定型机(7)设于上层,印染设备(6)设于下层,印染设备(6)产生的印染废水与收集池(10)连通,其特征在于,所述系统包括:

2.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述印染车间的每层均设有百叶窗(3)、进风窗户(2)。

3.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述集气井(4)设于相邻印染车间的内侧墙体之间,百叶窗(3)与集气井(4)连通,集气井(4)的排口设于负压腔(5)内;所述集气井(4)为砖砌水泥结构。

4.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述负压腔(5)为环形曲面或倒角形结构,其底部与厂房建筑(1)的屋面密闭连接,顶部敞口与大气连通。

5.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述负压腔(5)为的材质为钢化玻璃、钢板、塑料板、塑料薄膜或涤纶布覆膜。

6.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述喷淋装置(11)用于去除废气中的颗粒物和油烟,其包括喷淋主管和喷淋支管,喷淋主管通过水泵与蓄水池连通,喷淋支管平行均布于集气井(4)的气流通道上空,喷淋支管上均布有喷淋头,喷淋头为空心锥形、实心锥形或扇形喷雾喷头,喷淋密度为3-5m3/m2·h,喷淋头喷出的雾化液滴直径控制在100~500μm,喷淋液气比为0.5-1;喷淋主管沿厂房建筑(1)的墙体设置;蓄水池和水泵设于集气井地面底下,集气井的地面为带有防水涂层的水泥地面,四周设有集水沟,喷淋水经集水沟收集后送至蓄水池回用。

7.如权利要求6所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述蓄水池设有进水口、回水口和排水口;其中,进水口和回水口位于蓄水池上端,同时回水口内设有过滤棉;排水口位于蓄水池下端,定期更换蓄水池中的水,排出的废水需接入厂区废水处理装置。

8.如权利要求1所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述生物处理装置(12)用于降解废气中的有机污染物,包括主体、循环水槽、集水槽和水泵,主体的安装高度不超3米。

9.如权利要求8所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述主体的底部的侧面设有进风口,主体从下到上依次包括进气通道、多孔板、填料、布水喷淋嘴,集水槽位于主体下方,循环水槽、布水喷淋嘴和集水槽3者通过管道形成水循环,循环水槽内的水通过水泵提升并经布水喷淋嘴均匀喷淋至填料表面,然后滴落至集水槽内,集水槽收集的喷淋水再经管道自流至循环水槽内。

10.如权利要求8或9所述的基于余热回收利用的印染车间无组织废气收集净化系统,其特征在于,所述循环水槽内定期补充氮、磷,总氮浓度20~60mg/l,总磷浓度1~5mg/l;所述的填料为不同粒径的煤渣或陶粒,层高小于1米,粒径分布自上而下依次增大。

技术总结

本发明公开了一种基于余热回收利用的印染车间无组织废气收集净化系统,包括:设于印染车间一侧墙体上的进风窗户及设于印染车间另一侧墙体上的百叶窗;废气收集单元:包括集气井及设于厂房建筑顶部的负压腔;废气净化单元:包括设于集气井顶部的生物处理装置及位于生物处理装置下方的喷淋装置;余热回收单元:包括设于负压腔内的2个换热器,一换热器与收集池的内部及排污口连通,另一换热器的入口与定型机产生的定型废气连通,出口与负压腔外部的高压静电装置连接。该系统在解决印染余热有效回用的同时,通过印染车间空气的定向流动实现无组织废气的收集和处理,具有运行成本低、减排效果明显的优势。

技术研发人员:李方,黄礼超,侯传鑫,沈忱思,张星冉,刘国荣

受保护的技术使用者:东华大学

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!