一种微观通道结构氨分解反应器的制作方法

本发明涉及能源工程与化学工程,具体为一种微观通道结构氨分解反应器。

背景技术:

1、氨分解反应器的设计和操作需要考虑到许多因素,例如催化剂的选择和制备、加热方式、气体流动的控制、安全措施等。由于氨分解反应需要高温条件,因此反应器的材料需要能够承受高温和化学腐蚀。

2、在氨分解反应器中,催化剂是关键的组成部分,催化剂能够降低反应的活化能,提高反应速率,同时避免反应过程中的副反应发生,为了使氨分解反应较容易放大,降低反应器内压降,氨分解催化剂常采用粒径在1-15mm的颗粒催化剂,而颗粒催化剂的活性远低于同等粉末催化剂的活性。为了得到更高的空速、转换效率,我们优选具有更小粒径的粉末催化剂,从而大大提高了催化剂的活性、稳定性及再生性,同时通过我们的反应器设计避免了粉末催化剂在传统固定床反应器里压降大、或粉末催化剂不好装填等弊端。

技术实现思路

1、本发明的目的在于提供一种微观通道结构氨分解反应器,以解决上述背景技术中提出的问题。

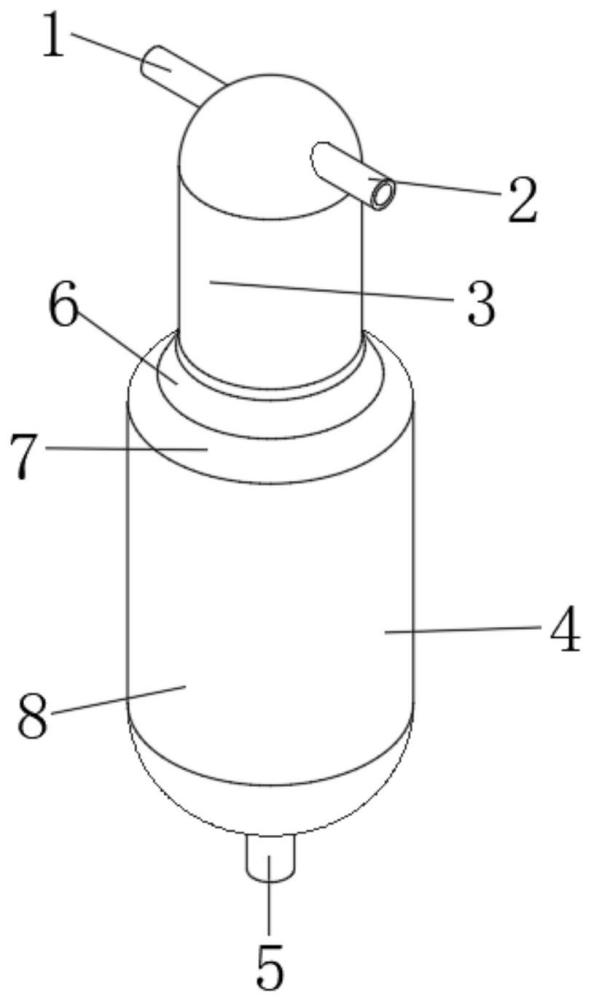

2、为实现上述目的,本发明提供如下技术方案:一种微观通道结构氨分解反应器,包括分解反应器本体、催化剂填充分解区和热交换结构封底区;

3、所述分解反应器本体顶端一侧设置有氨气进气管,氨气进气管用于稳定引导含氨气体进入分解反应器本体内部,分解反应器本体顶端另一侧设置有氢气氮气出气管,氢气氮气出气管与氨气进气管相对进行安装,且氢气氮气出气管用于导出分解后的产品气体;

4、所述氨气进气管和氢气氮气出气管之间设置有三维曲面热交换区,该区域采用微通道结构设计,增加气体与分解反应器本体表面的接触面积,从而促进热量和质量的交换,提高反应效率。

5、更进一步地,所述分解反应器本体底端设置有催化剂填充管,用于粉末催化剂的装填。

6、更进一步地,所述分解反应器本体内部设置有微型多孔通道,且微型多孔通道为密集的网络结构,提供了极大的表面积,有利于催化剂的均匀分布和氨气与催化剂的有效接触,多孔结构的形状、大小和分布均经过精密计算,以确保气体流动的均匀性和最大化的反应表面接触。

7、更进一步地,所述热交换结构封底区,围绕分解反应器本体设计的散热结构,确保在氨分解反应过程中产生的热量得到有效散发,维护分解反应器本体内部的温度稳定性。

8、更进一步地,所述催化剂填充分解区和热交换结构封底区之间设置有多孔结构催化剂阻挡区,多孔结构催化剂阻挡区保证催化剂粉末在大空速条件下稳定反应。

9、更进一步地,所述氨气进气管中的氨气通过矩形通道并受到加热元件的加热作用,氨分子分解为氮气和氢气,分解后的气体从出气口排出,且矩形通道外侧设置有通道口。

10、更进一步地,所述催化剂填充分解区内部填充有适宜的催化剂,该催化剂对氨分解反应有高效的催化作用,催化剂填充分解区采用结构优化的微型多孔通道设计,以确保原氨气体在流经时能够充分与催化剂接触,实现高效分解。

11、与现有技术相比,本发明的有益效果是:

12、该微观通道结构氨分解反应器,分解反应器本体是一种基于微米级技术的化学反应器,由于微通道反应器的小尺寸和大比表面积,使得反应物能够更快地扩散和相互作用,从而提高反应速率和效率,微通道反应器的小尺寸和可控的结构特征使得反应条件可以更加精确地控制,从而能够得到更加纯净和精确的产物。

13、另外,由于氨本身具有一定危险性,本发明设计的微通道反应器对于温控有很大优势,均匀地温控避免了反应物的局部过热导致潜在的意外爆炸等危险事故的发生。

技术特征:

1.一种微观通道结构氨分解反应器,其特征在于:包括分解反应器本体(8)、催化剂填充分解区(4)和热交换结构封底区(6);

2.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述分解反应器本体(1)底端设置有催化剂填充管(5),用于粉末催化剂的装填。

3.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述分解反应器本体(8)内部设置有微型多孔通道(9),且微型多孔通道(9)为密集的网络结构,提供了极大的表面积,有利于催化剂的均匀分布和氨气与催化剂的有效接触,多孔结构的形状、大小和分布均经过精密计算,以确保气体流动的均匀性和最大化的反应表面接触。

4.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述热交换结构封底区(6),围绕分解反应器本体(8)设计的散热结构,确保在氨分解反应过程中产生的热量得到有效散发,维护分解反应器本体(8)内部的温度稳定性。

5.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述催化剂填充分解区(4)和热交换结构封底区(6)之间设置有多孔结构催化剂阻挡区(7),多孔结构催化剂阻挡区(7)保证催化剂粉末在大空速条件下稳定反应。

6.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述氨气进气管(1)中的氨气通过矩形通道(10)并受到加热元件的加热作用,氨分子分解为氮气和氢气,分解后的气体从出气口排出,且矩形通道(10)外侧设置有通道口(11)。

7.根据权利要求1所述的一种微观通道结构氨分解反应器,其特征在于:所述催化剂填充分解区(4)内部填充有适宜的催化剂,该催化剂对氨分解反应有高效的催化作用,催化剂填充分解区(4)采用结构优化的微型多孔通道(9)设计,以确保原氨气体在流经时能够充分与催化剂接触,实现高效分解。

技术总结

本发明公开了一种微观通道结构氨分解反应器,涉及能源工程与化学工程技术领域。包括分解反应器本体、催化剂填充分解区和热交换结构封底区;分解反应器本体顶端一侧设置有氨气进气管,氨气进气管用于稳定引导含氨气体进入分解反应器本体内部,分解反应器本体顶端另一侧设置有氢气氮气出气管,氢气氮气出气管与氨气进气管相对进行安装。本发明分解反应器本体是一种基于微米级技术的化学反应器,由于微通道反应器的小尺寸和大比表面积,使得反应物能够更快地扩散和相互作用,从而提高反应速率和效率,微通道反应器的小尺寸和可控的结构特征使得反应条件可以更加精确地控制,从而能够得到更加纯净和精确的产物。

技术研发人员:许俊川

受保护的技术使用者:易普斯能源科技(上海)有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!