改性金属有机框架制备混合基质膜的方法及混合基质膜

本发明涉及膜分离,尤其涉及一种改性金属有机框架制备混合基质膜的方法及混合基质膜。

背景技术:

1、随着社会的不断发展,对能源的需求也在不断变化,以碳为基础的化石燃料的大规模使用,使得二氧化碳的排放日益增多。碳捕捉封存技术(ccus)是近些年来被认可的一种可应用于大规模减排二氧化碳的技术,但是分离co2的成本约占封存总成本的80%。相较于化学吸收、物理吸附、低温蒸馏等常规co2捕集技术,膜分离法具有能耗低、效率高、无相变、操作简单、占地面积小等优势因而在co2捕集和分离领域备受关注。混合基质膜mmms通常是有无机填料与聚合物材料通过物理或化学作用结合的新型膜材料。聚醚嵌段聚酰胺(pebax)是目前制备co2分离膜最常用的基体材料,它是在聚酰胺的直线链部分嵌入了聚醚成分,所以具有聚酰胺(pa)材料的坚硬和聚醚(pe)材料的柔软这两种性质。金属有机骨架(mofs)具有刚性和柔性框架,同时具有高比表面积和高孔隙率、孔径可调节、结构多样化、密度较低以及热稳定性和化学稳定性好的特点。目前,uio-66-nh2是常用的co2分离膜金属有机框架填料,其具有的极性官能团氨基与co2具有强相互作用,因此具有更好的co2亲和力。

2、但是,目前uio-66-nh2在膜内高填加量下,填料与基体之间界面相容性差,容易发生团聚。

3、为此,针对上述的技术问题还需进一步解决。

技术实现思路

1、本发明实施例的目的是提供一种改性金属有机框架制备混合基质膜的方法及混合基质膜,以提高与聚合物基体的界面相互作用,有效阻止颗粒的团聚。

2、为解决上述技术问题,本发明实施例提供如下技术方案:

3、本发明第一方面提供一种改性金属有机框架制备混合基质膜的方法,针对金属有机框架的uio-66-nh2中的胺基-nh2进行有机改性,包括:

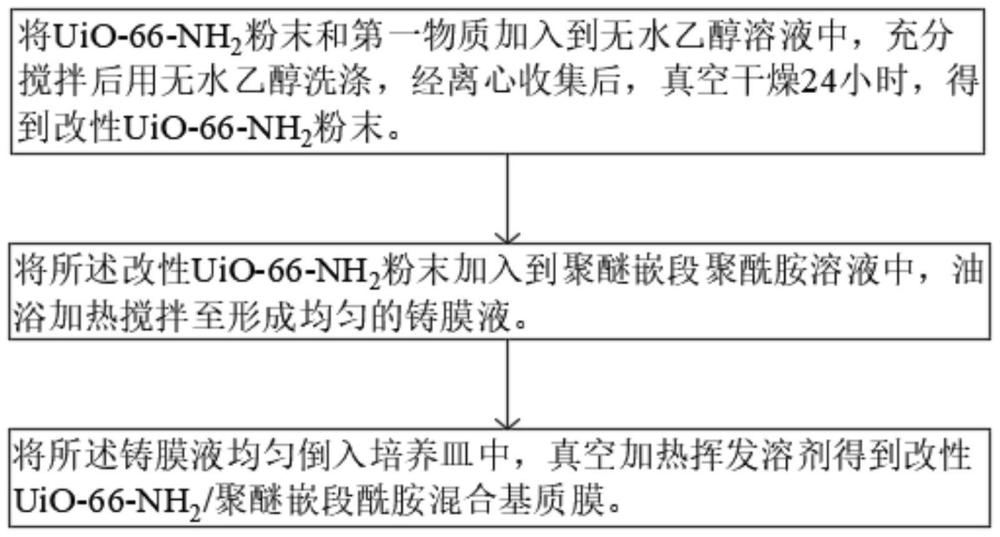

4、获取改性uio-66-nh2粉末步骤,将uio-66-nh2粉末和第一物质加入到无水乙醇溶液中,充分搅拌后用无水乙醇洗涤,经离心收集后,真空干燥24小时,得到改性uio-66-nh2粉末;

5、获取铸膜液步骤,将所述改性uio-66-nh2粉末加入到聚醚嵌段聚酰胺溶液中,油浴加热搅拌至形成均匀的铸膜液;

6、真空加热步骤,将所述铸膜液均匀倒入培养皿中,真空加热挥发溶剂得到改性uio-66-nh2/聚醚嵌段酰胺混合基质膜。

7、可选地,在所述获取改性uio-66-nh2粉末步骤中,所述第一物质为3-缩水甘油环氧基丙基三甲氧基硅烷;

8、采用3-缩水甘油环氧基丙基三甲氧基硅烷对uio-66-nh2中的胺基-nh2改性,其反应式为:

9、

10、可选地,在所述获取改性uio-66-nh2粉末步骤中,所述第一物质为氨基酸;

11、采用氨基酸对uio-66-nh2中的胺基-nh2改性,其反应式为:

12、

13、进一步地,在所述获取铸膜液步骤中,所述改性uio-66-nh2粉末的质量分数为1%-4%,所述聚醚嵌段聚酰胺溶液的质量分数为96%-99%。

14、进一步地,在所述获取铸膜液步骤中,所述油浴加热的温度为50℃,反应时间为8小时。

15、进一步地,在所述真空加热步骤中,所述真空加热的温度为40℃,反应时间为12h。

16、本发明第二方面提供一种混合基质膜,根据本发明第一方面提供的改性金属有机框架制备混合基质膜的方法制备而成。

17、进一步地,混合基质膜在二氧化碳气体分离中应用。

18、进一步地,将所述混合基质膜在跨膜压差为0.1~0.5mpa,操作温度为30~60℃的条件下,进行气体的分离。

19、相较于现有技术,本发明第一方面提供的改性金属有机框架制备混合基质膜的方法,利用3-缩水甘油环氧基丙基三甲氧基硅烷和氨基酸对uio-66-nh2进行改性,得到kh560-uio-66-nh2和aa-uio-66-nh2填料,并且利用该填料加入到聚醚嵌段酰胺中合成了新的混合基质膜,提高了与聚合物基体的界面相互作用,能够有效阻止颗粒的团聚。

20、本发明第二方面与本发明第一方面提供的改性金属有机框架制备混合基质膜的方法具有相同的技术效果。

技术特征:

1.一种改性金属有机框架制备混合基质膜的方法,其特征在于,针对金属有机框架的uio-66-nh2中的胺基-nh2进行有机改性,包括:

2.根据权利要求1所述的改性金属有机框架制备混合基质膜的方法,其特征在于,在所述获取改性uio-66-nh2粉末步骤中,所述第一物质为3-缩水甘油环氧基丙基三甲氧基硅烷;

3.根据权利要求1所述的改性金属有机框架制备混合基质膜的方法,其特征在于,在所述获取改性uio-66-nh2粉末步骤中,所述第一物质为氨基酸;

4.根据权利要求2或3所述的改性金属有机框架制备混合基质膜的方法,其特征在于,在所述获取铸膜液步骤中:

5.根据权利要求1所述的改性金属有机框架制备混合基质膜的方法,其特征在于,在所述获取铸膜液步骤中:

6.根据权利要求1所述的改性金属有机框架制备混合基质膜的方法,其特征在于,在所述真空加热步骤中:

7.一种混合基质膜,其特征在于,根据权利要求1-6任一项所述的改性金属有机框架制备混合基质膜的方法制备而成。

8.根据权利要求7所述的混合基质膜,其特征在于,在二氧化碳气体分离中应用。

9.根据权利要求8所述的混合基质膜,其特征在于,将所述混合基质膜在跨膜压差为0.1~0.5mpa,操作温度为30~60℃的条件下,进行气体的分离。

技术总结

本发明提供一种改性金属有机框架制备混合基质膜的方法及混合基质膜,涉及膜分离技术领域。其中,改性金属有机框架制备混合基质膜的方法针对金属有机框架的UiO‑66‑NH<subgt;2</subgt;中的胺基‑NH<subgt;2</subgt;进行有机改性,将UiO‑66‑NH<subgt;2</subgt;粉末和第一物质加入到无水乙醇溶液中,充分搅拌后用无水乙醇洗涤,经离心收集后,真空干燥24小时,得到改性UiO‑66‑NH<subgt;2</subgt;粉末,将所述改性UiO‑66‑NH<subgt;2</subgt;粉末加入到聚醚嵌段聚酰胺溶液中,油浴加热搅拌至形成均匀的铸膜液,将所述铸膜液均匀倒入培养皿中,真空加热挥发溶剂得到改性UiO‑66‑NH<subgt;2</subgt;/聚醚嵌段酰胺混合基质膜。采用本技术方案提高了与聚合物基体的界面相互作用,能够有效阻止颗粒的团聚。

技术研发人员:刘红晶,李朝,姚辉,赵微,张成鹏,张莹

受保护的技术使用者:沈阳工业大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!