耐热耐磨的炉内气固分离布料器的制作方法

1.本发明涉及分离器技术领域,特别是涉及一种耐热耐磨的炉内气固分离布料器。

背景技术:

2.为了降低企业的烟尘治理成本,本厂提出专利号为cn213495343u的炉内气固分离器,包括净气管、气固分离室、排灰管以及引射喷枪,利用引射喷枪向排灰管吹气,以此来抑制气固分离器放入炉内时,由于炉内压差导致排灰管内的气流和粉尘回升现象,从而实现气固分离器置于炉内。

3.然而,在实际使用中,本厂技术人员发现在炉内含尘气流的冲刷下,炉内气固分离器磨损速度快,使用寿命短,并且,排灰管在排灰时,粉尘集中向下喷射后容易在排灰管下方积聚成堆,当积聚的粉尘过多时会影响排灰管的排料;因此,亟需对现有炉内气固分离器的结构进行改进以增加其使用寿命。

技术实现要素:

4.针对上述问题,本发明实施例提供了一种耐热耐磨的炉内气固分离布料器。

5.本发明实施的一方面,提供了一种耐热耐磨的炉内气固分离布料器,包括净气管、气固分离室、排灰管以及引射喷枪,还包括套设在净气管上端口处的上法兰,设置在气固分离室上端面的中法兰,中法兰的内圈与净气管间隙配合;套装在排灰管上的下法兰;上法兰与中法兰之间设置有第一环形套管,中法兰与下法兰之间设置有第二环形套管;中法兰或第二环形套管上与气固分离室上进风部相对位置处开设有进风孔;第一环形套管与净气管之间以及第二环形套管与气固分离室之间填充有耐火材料;排灰管底部外周间隔设置有支撑板,支撑板的底部之间连接有喇叭口状的布料器。

6.与现有技术相比,本发明的有益效果在于:通过上法兰、中法兰、下法兰、第一环形套管以及第二环形套管组成设置在气固分离器外部的保护框架,提高炉内气固分离器的使用寿命;并且通过保护框架将炉内气固分离器形成一个整体在安装、拆卸时实现整体吊装;利用布料器使得排灰管3排出的粉尘分散,防止粉尘集中向下方喷射。

7.可选的,第一环形套管与净气管之间以及第二环形套管与气固分离室之间预留有变形缝,变形缝内填充有陶瓷纤维棉。

8.可选的,第一环形套管与净气管之间变形缝的宽度为3-20mm;第二环形套管与气固分离室直筒段之间变形缝的宽度为3-20mm。

9.可选的,上法兰的直径相较于中法兰和下法兰的直径大。

10.可选的,上法兰上焊接有吊耳。

附图说明

11.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的限定。在附图中:

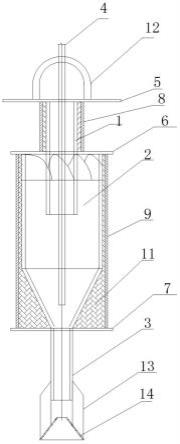

12.图1为本发明实施例提供的一种耐热耐磨的炉内气固分离布料器主视结构示意图;

13.图2为本发明实施例提供的一种耐热耐磨的炉内气固分离布料器俯视结构示意图;

14.图3为本发明实施例提供的一种带钢结构耐热耐磨的炉内气固分离布料器俯视结构示意图。

15.其中,净气管1、气固分离室2、排灰管3、引射喷枪4、上法兰5、中法兰6、下法兰7、第一环形套管8、第二环形套管9、进风孔10、耐火材料11、吊耳12、支撑板13、布料器14、带钢15。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

17.参见图1,本发明实施例提供的一种耐热耐磨的炉内气固分离布料器,包括净气管1、气固分离室2、排灰管3以及引射喷枪4,还包括套设在净气管1上端口处的上法兰5,设置在气固分离室2上端面的中法兰6,中法兰6的内圈与净气管1间隙配合;套装在排灰管3上的下法兰7;上法兰5与中法兰6之间设置有第一环形套管8,中法兰6 与下法兰7之间设置有第二环形套管9,上下两个环形套管可以采用大直径钢管;中法兰6或第二环形套管9上与气固分离室2上进风部相对位置处开设有进风孔10,一种实现方式中,参见图2可在中法兰6上间隔开设多个进风孔10,比如四个、六个等;第一环形套管8与净气管1之间以及第二环形套管9与气固分离室2之间填充有耐火材料11;排灰管3底部外周间隔设置有支撑板13,支撑板13的底部之间连接有喇叭口状的布料器14。利用布料器14使得排灰管3中排出的粉尘分散,防止粉尘集中向下方喷射。

18.在实施中,排灰管3、引射喷枪4采用耐热钢材,气固分离室2、净气管1可以采用耐热耐磨材料,比如耐热陶瓷;上法兰5、中法兰6、下法兰7、第一环形套管8以及第二环形套管9组成的保护框架采用金属材料,可保证长期在高热高磨得环境下稳定工作;

19.第一环形套管8与净气管1之间以及第二环形套管9与气固分离室2之间预留有变形缝,变形缝内填充有陶瓷纤维棉等耐火材料。

20.第一环形套管8与净气管1之间变形缝的宽度为3-15mm;第二环形套管9与气固分离室2直筒段之间变形缝的宽度为3-15mm。

21.上法兰5的直径相较于中法兰6和下法兰7的直径大。

22.上法兰5上焊接有吊耳12,方便整体吊装完成拆卸或安装。

23.排灰管3底部外周间隔设置有支撑板13,支撑板13呈平行四边形各个支撑板的底部之间连接有喇叭口状的布料器14,利用布料器14使得排灰管3中排出的粉尘分散,防止粉尘集中向下方喷射。

24.在实施中,还可以采用带钢15来代替环形套管来完成法兰之间的连接,炉内气固分离器外周可以包覆耐热陶瓷纤维棉并通过带钢15来压紧,如图3所示,带钢15截面为槽型可以在槽内填充耐热陶瓷纤维棉。

25.通过上法兰、中法兰、下法兰、第一环形套管以及第二环形套管组成设置在气固分离器外部的保护框架,提高炉内气固分离器的使用寿命。

26.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

技术特征:

1.一种耐热耐磨的炉内气固分离布料器,包括净气管、气固分离室、排灰管以及引射喷枪,其特征在于,还包括套设在净气管上端口处的上法兰,设置在气固分离室上端面的中法兰,中法兰的内圈与净气管间隙配合;套装在排灰管上的下法兰;上法兰与中法兰之间设置有第一环形套管,中法兰与下法兰之间设置有第二环形套管;中法兰或第二环形套管上与气固分离室上进风部相对位置处开设有进风孔;第一环形套管与净气管之间以及第二环形套管与气固分离室之间填充有耐火材料;排灰管底部外周间隔设置有支撑板,支撑板的底部之间连接有喇叭口状的布料器。2.如权利要求1所述的耐热耐磨的炉内气固分离布料器,其特征在于,第一环形套管与净气管之间以及第二环形套管与气固分离室之间预留有变形缝,变形缝内填充有陶瓷纤维棉。3.如权利要求2所述的耐热耐磨的炉内气固分离布料器,其特征在于,第一环形套管与净气管之间变形缝的宽度为3-15mm;第二环形套管与气固分离室直筒段之间变形缝的宽度为3-15mm。4.如权利要求1所述的耐热耐磨的炉内气固分离布料器,其特征在于,上法兰的直径相较于中法兰和下法兰的直径大。5.如权利要求1所述的耐热耐磨的炉内气固分离布料器,其特征在于,上法兰上焊接有吊耳。

技术总结

本发明实施例提供了一种耐热耐磨的炉内气固分离布料器,包括套在净气管上端口处的上法兰,设在气固分离室上端面的中法兰;套在排灰管上的下法兰;上法兰与中法兰之间设有第一环形套管,中法兰与下法兰之间设有第二环形套管;中法兰或第二环形套管上开设有进风孔;排灰管底部外周间隔设有支撑板,支撑板的底部之间连接有喇叭口状的布料器。本发明实施例提供的方案,通过上法兰、中法兰、下法兰、第一环形套管以及第二环形套管组成设置在气固分离器外部的保护框架,提高炉内气固分离器的使用寿命;并且通过保护框架将炉内气固分离器形成一个整体在安装、拆卸时实现整体吊装;利用布料器使得排灰管3排出的粉尘分散,防止粉尘集中向下方喷射。向下方喷射。向下方喷射。

技术研发人员:刘树钢 陈小梅 汤佳月

受保护的技术使用者:唐山助纲炉料有限公司

技术研发日:2022.06.24

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1