一种利用光学原理的沉头铆钉筛选工具及使用方法与流程

1.本发明属于筛选工具技术领域,特别涉及一种利用光学原理的沉头铆钉筛选工具及使用方法。

背景技术:

2.在精密电子装备领域中,对装配精度要求越来越高,比如在某天线产品中要求沉头铆钉铆接后不得凸出对外安装平面,否则会发生干涉;且不得低于安装平面超过0.5mm,否则影响装配一致性,导致各铆接点连接力存在差异,高振动量级时可能产生局部损伤。铆钉的批量加工方式一般为冷墩加工工艺,通过冲头施加冲击力,使金属线材在模具内发生塑性变形达到预期的形状和尺寸,缺点是铆钉头部尺寸难以控制。铆钉也可通过高速车工艺制作,利用特殊车刀加工为预期尺寸,精度很高,但成本高昂。

3.中国实用新型专利cn201720937368.x《铆钉筛选机》通过控制调节辊和固定辊间的距离,使满足要求的铆钉从两辊的间隙掉落,达到筛选目的。该方法不够精确,一是两辊距离难以精确控制;二是铆钉在两辊间的姿态不易控制,稍微发生偏转,筛选出的铆钉头部尺寸就会偏大。

4.中国实用新型专利cn201720934932.2《一种铆钉筛选机》、cn201320254533.3《铆钉筛选机》与上述专利类似,依靠设定掉落铆钉掉落空隙或圆孔的尺寸,达到筛选目的,亦存在上述两处缺点。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明的目的在于提供一种利用光学原理放大尺寸差异以筛选出满足要求沉头铆钉的筛选工具及使用方法。

6.本发明所采用的技术方案为:

7.一种利用光学原理的沉头铆钉筛选工具,包括底座,底座上设置有用于放置沉头铆钉的埋头孔,底座的埋头孔靠近侧壁处开有观察槽,底座旁设置有高倍光学放大镜,高倍光学放大镜对准观察槽;底座整体设置底色,埋头孔内设置有标识环,标识环的颜色、底座的底色和沉头铆钉的颜色均布相同,标识环上边缘与底座上表面的距离为沉头铆钉低于底座上表面的极限距离。

8.本发明的标识环的上边缘与底座上表面的距离为铆钉低于底座上表面的极限距离,则沉头铆钉低于标识环的上边缘时沉头铆钉的尺寸过短,沉头铆钉高出标识环且低于底座的上表面时沉头铆钉的尺寸符合要求,沉头铆钉高出底座的上表面时沉头铆钉的尺寸过长。本发明通过将标识环的颜色、底座的底色和沉头铆钉的颜色设置为均不相同,则可通过高倍光学放大镜从观察槽观察铆钉的位置情况,放大尺寸差异,便于筛选出满足要求的铆钉。本发明通过标识环的上边缘标识沉头铆钉低于底座上表面的极限距离,则可准确观察沉头铆钉的位置是否符合要求,进而可准确筛选符合要求的沉头铆钉。

9.作为本发明的优选方案,所述底座整体经电镀进行表面处理,形成底色。

10.作为本发明的优选方案,所述底座进行表面处理为钝化、镀镍或阳极氧化中的一种或多种。底座整体经电镀进行表面处理,包括但不限于钝化、镀镍、阳极氧化等。以铝合金材质为例,钝化后呈淡黄色,镀镍后为银白色,阳极氧化后为黑色等。

11.作为本发明的优选方案,所述埋头孔内的标识环经激光打标形成。利用激光打标技术在埋头孔内标识出环状区域,激光打标后的颜色为灰黑色,形成标识环。

12.作为本发明的优选方案,所述底座上连接有支架,高倍光学放大镜安装于支架上。支架整体呈“几”字形,两处支撑脚通过螺钉固定于底座上,从而可使高倍光学放大镜得到稳定支撑。

13.作为本发明的优选方案,所述支架螺纹连接有调节环,高倍光学放大镜连接于调节环内。通过转动调节环,可调节高倍光学放大镜的水平位置,便于对焦。

14.作为本发明的优选方案,所述支架分别在底座的上表面和侧面与底座通过螺钉连接。

15.作为本发明的优选方案,所述支架与底座的上表面的连接处设置有垫片。通过调节底座上表面的垫片数量,可调节高倍光学放大镜在垂直方向的位置。

16.作为本发明的优选方案,所述支架与底座的侧面的连接处设置有垫片。通过调节底座侧面的垫片数量,可实现高倍光学放大镜在一定角度内偏转,使其正对底座的观察槽,且高倍光学放大镜的轴线与待筛选沉头铆钉的轴线垂直。

17.一种利用光学原理的沉头铆钉筛选工具的使用方法,包括以下步骤:

18.将待筛选的沉头铆钉放入底座的埋头孔内;将高倍光学放大镜调节到正对底座的观察槽,转动调节环以调节高倍光学放大镜的水平位置;经高倍光学放大镜通过底座的观察槽进行观察,根据观察到的颜色,判断铆钉尺寸是否满足使用要求;

19.若仅看到沉头铆钉的颜色,则待筛选沉头铆钉高出观察槽,铆钉尺寸过高;若仅能看到沉头铆钉上方的底座底色区域,则筛选铆钉未高出观察槽,铆钉尺寸符合要求;若能看到沉头铆钉上方的底座底色区域及标识环区域,则铆钉尺寸过低。

20.本发明的有益效果为:

21.本发明通过将标识环的颜色、底座的底色和沉头铆钉的颜色设置为均不相同,则可通过高倍光学放大镜从观察槽观察铆钉的位置情况,放大尺寸差异,便于筛选出满足要求的铆钉。本发明通过标识环的上边缘标识沉头铆钉低于底座上表面的极限距离,则可准确观察沉头铆钉的位置是否符合要求,进而可准确筛选符合要求的沉头铆钉。

附图说明

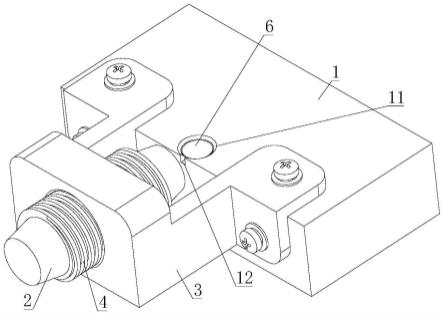

22.图1是本发明放入待筛选沉头铆钉时的结构示意图;

23.图2是沉头铆钉的结构示意图;

24.图3是将支架剖切后本发明的结构示意图;

25.图4是底座的结构示意图;

26.图5是高倍光学放大镜的结构示意图;

27.图6是调节环的结构示意图;

28.图7是支架的结构示意图。

29.图中:1-底座;2-高倍光学放大镜;3-支架;4-调节环;5-垫片;6-沉头铆钉;11-埋

头孔;12-观察槽;13-标识环。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

31.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

32.如图1~5所示,本实施例的利用光学原理的沉头铆钉筛选工具,包括底座1,底座1上设置有用于放置沉头铆钉6的埋头孔11,底座1的埋头孔11靠近侧壁处开有观察槽12,底座1旁设置有高倍光学放大镜2,高倍光学放大镜2对准观察槽12;底座1整体设置底色,埋头孔11内设置有标识环13,标识环13的颜色、底座1的底色和沉头铆钉6的颜色均布相同,标识环13上边缘与底座1上表面的距离为沉头铆钉6低于底座1上表面的极限距离。

33.本发明的标识环13的上边缘与底座1上表面的距离为铆钉低于底座1上表面的极限距离,则沉头铆钉6低于标识环13的上边缘时沉头铆钉6的尺寸过短,沉头铆钉6高出标识环13且低于底座1的上表面时沉头铆钉6的尺寸符合要求,沉头铆钉6高出底座1的上表面时沉头铆钉6的尺寸过长。本发明通过将标识环13的颜色、底座1的底色和沉头铆钉6的颜色设置为均不相同,则可通过高倍光学放大镜2从观察槽12观察铆钉的位置情况,放大尺寸差异,便于筛选出满足要求的铆钉。本发明通过标识环13的上边缘标识沉头铆钉6低于底座1上表面的极限距离,则可准确观察沉头铆钉6的位置是否符合要求,进而可准确筛选符合要求的沉头铆钉6。

34.需要注意的是,沉头铆钉6放入埋头孔11后,底座1的上表面可模拟沉头铆钉6的安装平面,沉头铆钉6低于底座1上表面的距离即为沉头铆钉6低于安装平面的距离。

35.本发明中所述的铆钉尺寸为沉头铆钉6的钉头长度。因为,将沉头铆钉6放入埋头孔11后,沉头铆钉6顶面与底座1上表面之间的间距由铆钉钉头长度决定。

36.如图4所示,所述底座1为金属材质,整体为方形。埋头孔11加工于靠近边缘处,与产品的铆接孔尺寸一致,用于放置沉头铆钉6,采用数铣、电火花等精密方式加工,尺寸精度极高。底座1的埋头孔11靠近侧壁处开有观察槽12。底座1整体经电镀进行表面处理,包括但不限于钝化、镀镍、阳极氧化等。以铝合金材质为例,钝化后呈淡黄色,镀镍后为银白色,阳极氧化后为黑色等。利用激光打标技术在埋头孔11内标识出环状区域,激光打标后的颜色为灰黑色,形成标识环13。环状区域上边缘距离底座1上平面0.5mm(沉头铆钉6低于底座1上表面的极限距离),下边缘没有严格的尺寸要求,能与上边缘形成明显的环形区域即可。待筛选沉头铆钉6通常为铝合金材质,呈银白色光泽。

37.如图5所示,所述高倍光学放大镜2整体呈圆柱形,观察放大倍率为40倍或更高。

38.如图6所示,所述调节环4内侧为圆形通孔,尺寸与所述高倍光学放大镜2一致,通

过胶粘方式(比如环氧胶)与高倍光学放大镜2形成一体。调节环4外侧为矩形螺纹。

39.如图7所示,支架3整体呈“几”字形,两处支撑脚开有四处圆孔,可通过螺钉固定于底座1的螺纹孔。支架3开有通孔,孔内为矩形螺纹,与调节环4匹配。通过转动调节环4,可调节高倍光学放大镜2的水平位置,便于对焦。

40.所述支架3分别在底座1的上表面和侧面与底座1通过螺钉连接。支架3与底座1的上表面的连接处设置有垫片5,且支架3与底座1的侧面的连接处也设置有垫片5。垫片5为环形,厚度极薄,比如0.05mm,放置在支架3与底座1之间,安装螺钉从垫片5穿过。通过调节底座1上表面的垫片5的数量,可调节高倍光学放大镜2在垂直方向的位置;通过调节底座1侧面的垫片5数量,可实现高倍光学放大镜2在一定角度内偏转,使其正对底座1的观察槽12,且高倍光学放大镜2的轴线与待筛选沉头铆钉6的轴线垂直。通过转动调节环4,可调节高倍光学放大镜2的水平位置,便于对焦。

41.本实施例的利用光学原理的沉头铆钉筛选工具的使用方法,包括以下步骤:

42.将待筛选的沉头铆钉6放入底座1的埋头孔11内。如图3所示,通过调整底座1上表面的垫片5数量,可调节高倍光学放大镜2在垂直方向的位置;通过调节底座1侧面的垫片5数量,可实现高倍光学放大镜2在一定角度内偏转,使其正对底座1的观察槽12,且高倍光学放大镜2的轴线与待筛选沉头铆钉6的轴线垂直。通过转动调节环4,可调节高倍光学放大镜2的水平位置,便于对焦。

43.所述底座1为金属材质,整体经电镀进行表面处理,以铝合金钝化为例,钝化后呈淡黄色。利用激光打标技术在埋头孔11内标识出的环状区域呈灰黑色,环状区域上边缘距离底座1上平面0.5mm(铆钉低于安装平面的极限距离),下边缘没有严格的尺寸要求,能与上边缘形成明显的环形区域即可。待筛选铆钉通常为铝合金材质,呈银白色光泽。所述底座1颜色、激光标识环13状区域颜色、待筛选沉头铆钉6颜色均不相同且便于区分。

44.经高倍光学放大镜2(放大倍率在40倍及以上)通过底座1的观察槽12进行观察。根据观察到的颜色,可判断铆钉尺寸是否满足使用要求,具体如下:

45.1)待筛选沉头铆钉6高出观察槽12,则沉头铆钉6尺寸不满足使用要求(过高);

46.2)待筛选沉头铆钉6未高出观察槽12,仅能看到沉头铆钉6上方的淡黄色区域,则沉头铆钉6尺寸符合要求;

47.3)待筛选沉头铆钉6未高出观察槽12,能看到沉头铆钉6上方的淡黄色区域及灰黑色区域,则沉头铆钉6尺寸不符合要求(过低)。

48.因此,可根据观察到的情况,判定铆钉尺寸是否满足使用要求。

49.表1是沉头铆钉6是否满足使用要求的判定依据。

50.序号是否高出观察槽观察到的颜色沉头铆钉1是/不满足2否仅淡黄色区域满足3否淡黄色区域、灰黑色区域不满足

51.筛选完成后,取出沉头铆钉6时,推荐采用具有黏性的橡皮泥,或非转移胶的胶带,将沉头铆钉6粘出。

52.本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内

的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1