一种电池顶盖组件检测线的制作方法

本技术属于电池耐压检测,尤其涉及一种电池顶盖组件检测线。

背景技术:

1、新能源电池的电池顶盖组件,由电极柱、下塑胶、顶盖片、密封环、上塑胶、支撑环等几部分组装后用压力机压铆到一起。为了适应电池顶盖组件的批量压铆,多使用压铆生产线,由人员将各个组件预先组装好,再拿到压合机进行压合作业。待压铆完成后,放入托盘中,参见附图2所示,需要进行电极和顶盖片的耐压电阻测试,通过判断电阻值的大小来判断产品是否合格。

2、现有技术中检测电池顶盖组件的耐压电阻时,需要人工将耐压测试机的正负电极同时接触电池顶盖组件的电极,并保持数秒,待耐压测试机反馈是否合格的信号才能测试下一个电池顶盖组件,而且,每个成品需要测试2次,人员作业速度慢,效率不高。此外,由于现有电池顶盖组件多为大批量压铆生产,需要及时快速的对产品进行测试,传统的人工单个产品检测作业效率较低,已无法满足大规模检测需求。故亟需设计出与电池顶盖组件压铆生产线相适应的批量、自动检测线。

技术实现思路

1、为解决现有技术中存在的技术问题,本申请提供了一种可批量对电池顶盖组件进行耐压测试且可将不合格品移送至下料工位的电池顶盖组件检测线。

2、为实现上述目的,本实用新型提供如下技术方案:

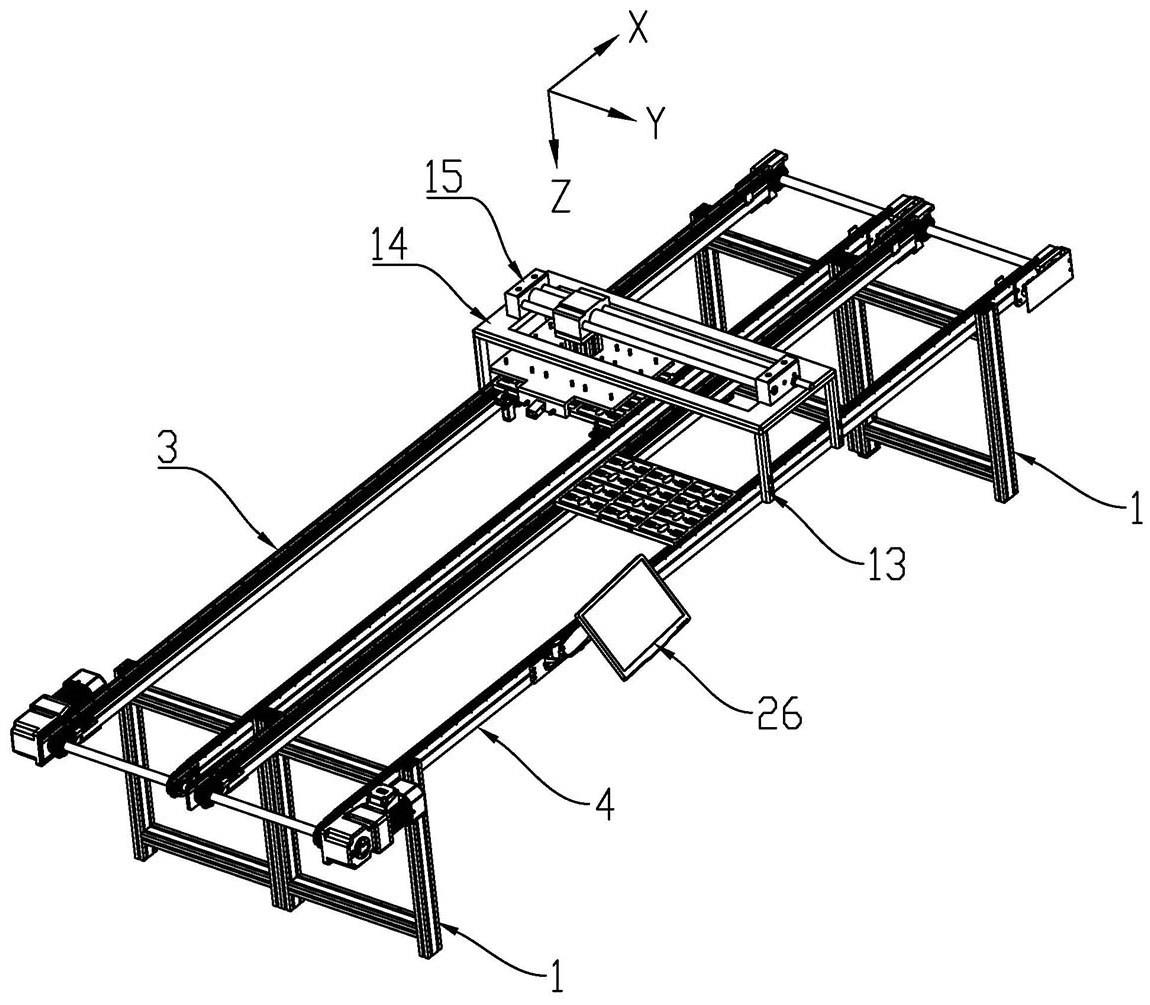

3、一种电池顶盖组件检测线,包括竖直设置的支架,在所述支架上水平且相互平行设有用以输送托盘的第一倍速链输送机及第二倍速链输送机,在所述第一倍速链输送机的机架内侧沿托盘输送方向顺次设有行程开关及第一挡停气缸;

4、所述托盘上开设有若干用以放置电池顶盖组件的放置槽,在所述托盘的x向两端面上分别开设有两个定位孔;

5、在垂直所述第一倍速链输送机及第二倍速链输送机的上方水平跨设有支撑板,在所述支撑板上设有y向运动组件,在所述y向运动组件的运动机构上竖直向下设有下压气缸,在所述下压气缸的导杆上水平设有下压板,在所述下压板下端面设有若干探针,各所述探针电连接耐压测试机;

6、所述下压板的x向两侧端面中部沿x向朝向两侧延伸后向下弯折形成固定板,在两所述固定板的外侧端面设有定位气缸,所述定位气缸的导杆滑动穿设在固定板内,在所述固定板内侧的定位气缸的导杆上设有连接架,在所述连接架上设有与定位孔相匹配的定位柱;

7、当所述下压气缸移动至检测工位,所述下压板下压至探针与托盘上的各电池顶盖组件的正负极抵接后,依次对各电池顶盖组件进行耐压测试;当电池顶盖组件不合格时,所述定位气缸带动定位柱穿设在定位孔内,所述下压气缸带动托盘上移后由x向运动组件将托盘移动至下料工位。

8、优选的,在所述支撑板上沿y向开设有滑动通槽,所述y向运动组件包括沿y向跨设在滑动通槽两端支撑板上的无杆气缸,所述下压气缸穿设在滑动通槽内且固定连接在无杆气缸的滑块上。

9、优选的,在所述第一倍速链输送机的机架内侧沿托盘输送方向顺次设有第二挡停气缸、行程开关及第一挡停气缸,所述第一挡停气缸及第二挡停气缸的导杆伸出时分别与托盘的x向两侧端面抵接。

10、优选的,在所述第一挡停气缸及第二挡停气缸的导杆上沿x向竖直设有可转动的滚轮,所述第一挡停气缸及第二挡停气缸的导杆伸出时,各所述滚轮内侧分别与托盘的x向两侧端面抵接。

11、优选的,在所述第二倍速链输送机的外侧端面上固定连接有触摸屏控制器。

12、优选的,在所述托盘上开设有若干连通放置槽的取料缺口。

13、优选的,在所述放置槽处的托盘上端面设置有数字编码。

14、优选的,在所述固定板上沿x向嵌设有导向套,在所述导向套内滑动穿设有导向杆,所述导向杆的一端固定连接在连接架上。

15、与现有技术相比,本实用新型的有益效果是:

16、1.本实用新型通过设置第一倍速链输送机及第二倍速链输送机,形成检测工位与不合格品的下料工位的双工位设计;通过在第一倍速链输送机上设置行程开关及第一挡停气缸,便于实现对托盘的自动挡停;通过在托盘上开设放置槽,便于多个电池顶盖组件的安装测试;通过设置下压气缸、下压板、探针及耐压测试机,便于在一次压紧时实现多个电池顶盖组件的循序检测,提高检测效率的同时,提高检测质量;通过设置y向运动组件、定位气缸、连接架及定位柱,在测试出不合格品时,定位柱穿设在定位孔内以将托盘固定,并通过y向运动组件将托盘移送至下料工位。

17、2.通过设置无杆气缸的y向运动组件,使得下压气缸移动时更加快速、可靠,且结构更加简单;通过设置第二挡停气缸,使得在对托盘上的电池顶盖组件进行批量检测时,托盘定位更加精准且稳定性更高;通过在第一挡停气缸及第二挡停气缸的导杆上设置滚轮,避免在对托盘进行挡停及固定时划伤托盘。

18、3.通过在第二倍速链输送机的机架上设置触摸屏控制器,便于操作人员控制该检测线,同时显示托盘上不合格的电池顶盖组件的具体位置以便于取出;此外,通过在托盘上设置数字编码,便于和触摸屏控制器配合,快速识别不合格品的位置以快速下料;通过设置取料缺口,便于取出电池顶盖组件。

技术特征:

1.一种电池顶盖组件检测线,包括竖直设置的支架,其特征在于:在所述支架上水平且相互平行设有用以输送托盘的第一倍速链输送机及第二倍速链输送机,在所述第一倍速链输送机的机架内侧沿托盘输送方向顺次设有行程开关及第一挡停气缸;

2.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述支撑板上沿y向开设有滑动通槽,所述y向运动组件包括沿y向跨设在滑动通槽两端支撑板上的无杆气缸,所述下压气缸穿设在滑动通槽内且固定连接在无杆气缸的滑块上。

3.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述第一倍速链输送机的机架内侧沿托盘输送方向顺次设有第二挡停气缸、行程开关及第一挡停气缸,所述第一挡停气缸及第二挡停气缸的导杆伸出时分别与托盘的x向两侧端面抵接。

4.根据权利要求3所述一种电池顶盖组件检测线,其特征在于:在所述第一挡停气缸及第二挡停气缸的导杆上沿x向竖直设有可转动的滚轮,所述第一挡停气缸及第二挡停气缸的导杆伸出时,各所述滚轮内侧分别与托盘的x向两侧端面抵接。

5.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述第二倍速链输送机的外侧端面上固定连接有触摸屏控制器。

6.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述托盘上开设有若干连通放置槽的取料缺口。

7.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述放置槽处的托盘上端面设置有数字编码。

8.根据权利要求1所述一种电池顶盖组件检测线,其特征在于:在所述固定板上沿x向嵌设有导向套,在所述导向套内滑动穿设有导向杆,所述导向杆的一端固定连接在连接架上。

技术总结

本技术属于电池耐压检测技术领域,尤其涉及一种电池顶盖组件检测线。一种电池顶盖组件检测线,包括支架及第一、二倍速链输送机,在第一倍速链输送机的机架内侧顺次设有行程开关及第一挡停气缸;托盘设有若放置槽及定位孔;在垂直第一、二倍速链输送机的上方水平跨设设置有Y向运动组件的支撑板,在Y向运动组件的运动机构上顺次设有下压气缸、下压板,在下压板设有若干电连接耐压测试机的探针;下压板的X向两侧端面设有安装定位气缸的固定板,在固定板内侧的定位气缸的导杆上设有连接架,在连接架上设有定位柱。本技术可批量对电池顶盖组件进行耐压测试且可将不合格品移送至下料工位。

技术研发人员:陈文兵,王淑英,张志伟

受保护的技术使用者:河南金振能新能源科技有限公司

技术研发日:20221116

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!