一种球磨后金属粉末分离设备的制作方法

本技术涉及金属加工领域,具体是一种球磨后金属粉末分离设备。

背景技术:

1、由于金属粉末具有较大的比表面积和特殊的表面性能,金属粉末广泛应用于冶金、电子、航空航天等领域。对于不同的应用场合,所要求的金属粉末粒径也是不同的,为了满足不同的使用需求,通常需要通过对应的筛分机筛分出对应粒径的金属粉末。筛分是将粒子群按粒子的大小,用带孔的筛网进行重重筛分,将粉进行依次分离。

2、如中国专利公开了一种高纯镍粉的筛分装置(授权公告号为cn 214975668 u),包括壳体、底座、振动电机和弹簧,所述壳体位于底座的顶部,所述壳体的顶部连通有漏斗,所述壳体的左侧开设有出料口,所述壳体的正面设置有搭扣,所述搭扣固定连接有三个,且三个搭扣呈等距离分布,所述搭扣的左侧卡接有第一半圆壳板。本实用新型通过设置卡紧机构使第一半圆壳板将筛网进行固定,搭扣再将第一圆壳板和第二半圆壳板进行固定,便于直接左右抽拉拆除,解决了现有筛网在工作的时候通常容易发生筛网堵塞的情况,此时筛网是用螺栓进行固定,安装和拆卸筛网通常比较麻烦,费时费力,筛网发生损坏时没有办法对筛网直接更换,降低筛分效率的问题,达到了筛网更换便捷的效果。

3、上述专利虽然解决了安装和拆卸筛网通常比较麻烦的问题,但是需要在停机的时候才能更换,导致我们在分离过程中若出现堵塞筛网堵塞情况,不能及时的解决。

技术实现思路

1、本实用新型的目的在于提供一种金属粉末分离设备,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

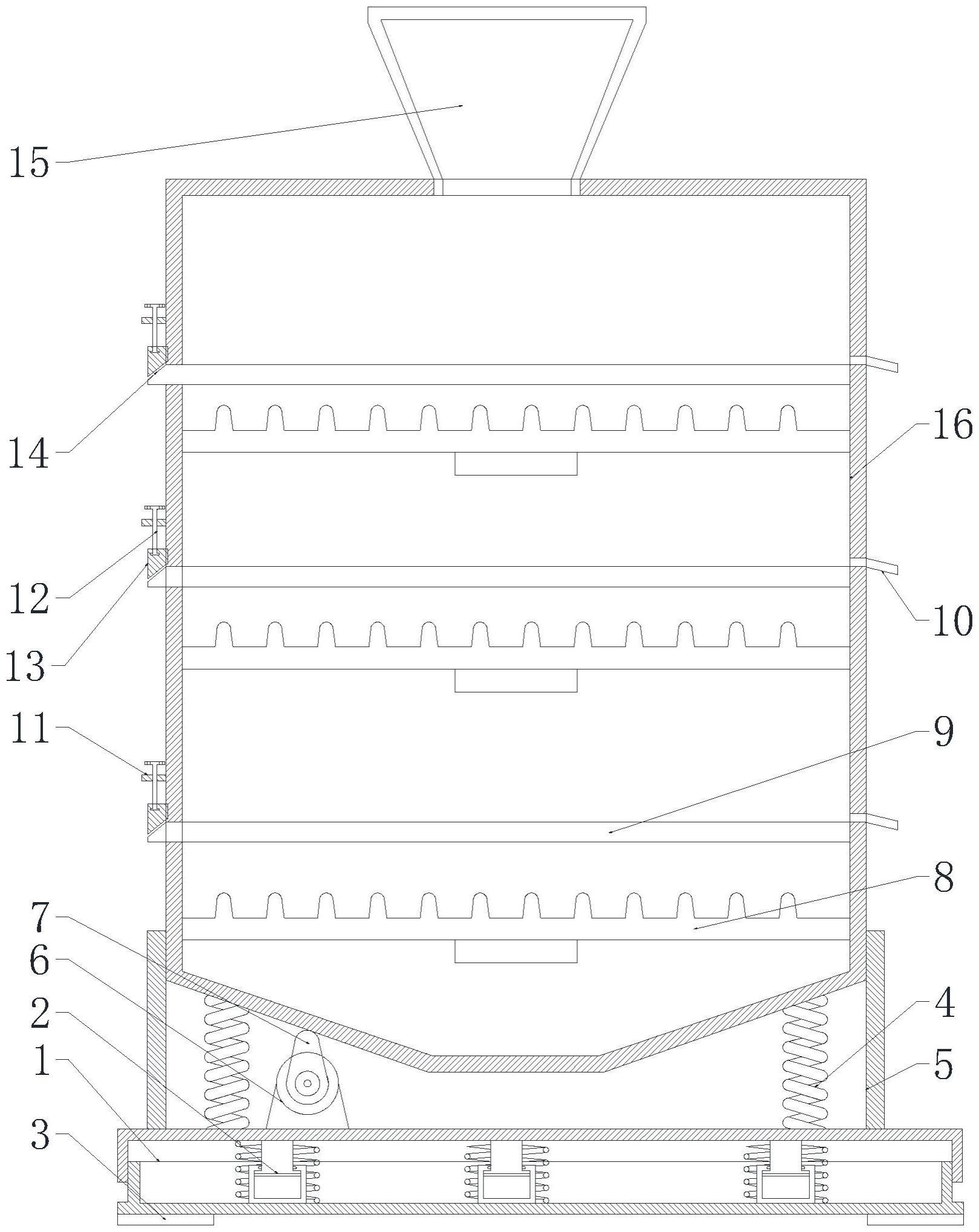

3、一种球磨后金属粉末分离设备,包括外壳;所述外壳通过压缩弹簧固定安装在底座的上侧,所述底座与外壳之间设有凸轮机构;所述外壳的内部插接多组筛网;所述筛网的孔径从上至下依次减小,并在所述筛网的右侧设有出料口;所述外壳的底部设有锥形的收料口;所述筛网的底部设有反向吹气装置;所述反向吹气装置通过气管与外部高压气囊相连,并在连接回路上脉冲电磁阀。

4、作为本实用新型再进一步的方案:所述底座设有导向弧形板;所述导向弧形板卡接安装在外壳的外侧。

5、作为本实用新型再进一步的方案:所述反向吹气装置、布气盘、吹气管以及气嘴;所述布气盘通过气管与外部高压气瓶相连,所述布气盘的上侧设有吹气管;所述吹气管等夹角设置,所述吹气管的上设有多个气嘴;每个所述气嘴的顶部设有多个微型出气口。

6、作为本实用新型再进一步的方案:所述外壳对应筛网处开设有弧形的通槽,所述筛网通过弧形的通槽插接安装在外壳内,所述筛网的一侧设有斜块b,所述斜块b与斜块a滑动连接,所述斜块a顶部转动连接有压紧螺栓;所述压紧螺栓贯穿导向板;所述导向板与压紧螺栓螺纹连接。

7、作为本实用新型再进一步的方案:所述斜块a的壁设有t型滑块,并在外壳对应位置开设有与之相匹配的t型滑轨,所述t型滑块卡接安装在t型滑轨内部。

8、作为本实用新型再进一步的方案:所述底座还包括上座壳以及下座壳;所述上座壳与下座壳滑动连接,并在所述上座壳与下座壳之间设有减震机构。

9、作为本实用新型再进一步的方案:所述减震机构包括塞套、塞柱、缓冲弹簧;所述塞柱活动套接在塞套的顶部,所述缓冲弹簧活动套接在塞套的外部;所述塞套的底部固定安装在下座壳的顶部;所述塞柱的顶部固定连接在上座壳的底部;所述塞套的内部填充有阻尼脂,并且塞套的内部固定套接有密封条,密封条过盈配合在塞柱的表面。

10、作为本实用新型再进一步的方案:所述底座的底部还设有底脚;所述底脚为减震橡胶垫或者是带有锁死轴的万向轮。

11、与现有技术相比,本实用新型的有益效果是:

12、1、本实用新型通过脉冲电磁阀启动,可以控制反向吹气装置8对筛网进行喷气,从而实工作时对筛网上被堵塞住的过筛孔进行疏通;

13、2、本实用新型通过在减震底座的内部设置减震机构,当产生震动时,上底座和下底座能够相互活动,会对缓冲弹簧进行压缩,使缓冲弹簧对震动进行缓冲,同时塞柱会在塞套的内部活动,塞套内部的阻尼脂能够产生较大的阻力,使塞柱和塞套活动的过程中消耗掉震动的能量,从而起到减震的作用。

技术特征:

1.一种球磨后金属粉末分离设备,其特征在于,包括外壳(16);所述外壳(16)通过压缩弹簧(4)固定安装在底座(1)的上侧,所述底座与外壳(16)之间设有凸轮机构;所述外壳(16)的内部插接多组筛网(9);所述筛网(9)的孔径从上至下依次减小,并在所述筛网(9)的右侧设有出料口(10);所述外壳(16)的底部设有锥形的收料口;所述筛网(9)的底部设有反向吹气装置(8);所述反向吹气装置(8)通过气管与外部高压气囊相连,并在连接回路上脉冲电磁阀。

2.根据权利要求1所述的一种球磨后金属粉末分离设备,其特征在于,所述底座(1)设有导向弧形板(5);所述导向弧形板(5)卡接安装在外壳(16)的外侧。

3.根据权利要求1所述的一种球磨后金属粉末分离设备,其特征在于,所述反向吹气装置(8)、布气盘(801)、吹气管(802)以及气嘴(803);所述布气盘(801)通过气管与外部高压气瓶相连,所述布气盘(801)的上侧设有吹气管(802);所述吹气管(802)等夹角设置,所述吹气管(802)的上设有多个气嘴(803);每个所述气嘴(803)的顶部设有多个微型出气口。

4.根据权利要求1所述的一种球磨后金属粉末分离设备,其特征在于,所述外壳(16)对应筛网(9)处开设有弧形的通槽,所述筛网(9)通过弧形的通槽插接安装在外壳(16)内,所述筛网(9)的一侧设有斜块b(14),所述斜块b(14)与斜块a(13)滑动连接,所述斜块a(13)顶部转动连接有压紧螺栓(12);所述压紧螺栓(12)贯穿导向板(11);所述导向板(11)与压紧螺栓(12)螺纹连接。

5.根据权利要求4所述的一种球磨后金属粉末分离设备,其特征在于,所述斜块a(13)的壁设有t型滑块,并在外壳对应位置开设有与之相匹配的t型滑轨,所述t型滑块卡接安装在t型滑轨内部。

6.根据权利要求1所述的一种球磨后金属粉末分离设备,其特征在于,所述底座(1)还包括上座壳(101)以及下座壳(102);所述上座壳(101)与下座壳(102)滑动连接,并在所述上座壳(101)与下座壳(102)之间设有减震机构(2)。

7.根据权利要求6所述的一种球磨后金属粉末分离设备,其特征在于,所述减震机构(2)包括塞套(201)、塞柱(202)、缓冲弹簧(203);所述塞柱(202)活动套接在塞套(201)的顶部,所述缓冲弹簧(203)活动套接在塞套(201)的外部;所述塞套(201)的底部固定安装在下座壳(102)的顶部;所述塞柱(202)的顶部固定连接在上座壳(101)的底部;所述塞套(201)的内部填充有阻尼脂(204),并且塞套(201)的内部固定套接有密封条(205),密封条(205)过盈配合在塞柱(202)的表面。

8.根据权利要求1所述的一种球磨后金属粉末分离设备,其特征在于,所述底座(1)的底部还设有底脚(3);所述底脚(3)为减震橡胶垫或者是带有锁死轴的万向轮。

技术总结

本技术涉及金属加工领域,具体是一种球磨后金属粉末分离设备,包括外壳;所述外壳通过压缩弹簧固定安装在底座的上侧,所述底座与外壳之间设有凸轮机构;所述外壳的内部插接多组筛网;所述筛网的孔径从上至下依次减小,并在所述筛网的右侧设有出料口;所述外壳的底部设有锥形的收料口;所述筛网的底部设有反向吹气装置;所述反向吹气装置通过气管与外部高压气囊相连,并在连接回路上脉冲电磁阀,本技术通过脉冲电磁阀启动,可以控制反向吹气装置8对筛网进行喷气,从而实工作时对筛网上被堵塞住的过筛孔进行疏通。

技术研发人员:邱建平

受保护的技术使用者:杭州申柯新材料有限公司

技术研发日:20221229

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!