一种瓶级聚酯切片生产过程中的色值控制方法与流程

本发明涉及瓶级聚酯切片生产,更具体的,涉及一种瓶级聚酯切片生产过程中的色值控制方法。

背景技术:

1、pet瓶级聚酯切片切片,因其具有乙醛含量低、耐热性和热稳定性好,耐压、耐酸碱等特点,广泛应用于饮料包装、食品包装、医药包装、化妆品包装等领域。而且因其密度轻、强度高、无毒性等一系列作为优良特性在部分非食品领域中代替pp、pe、pvc等热塑性材料。

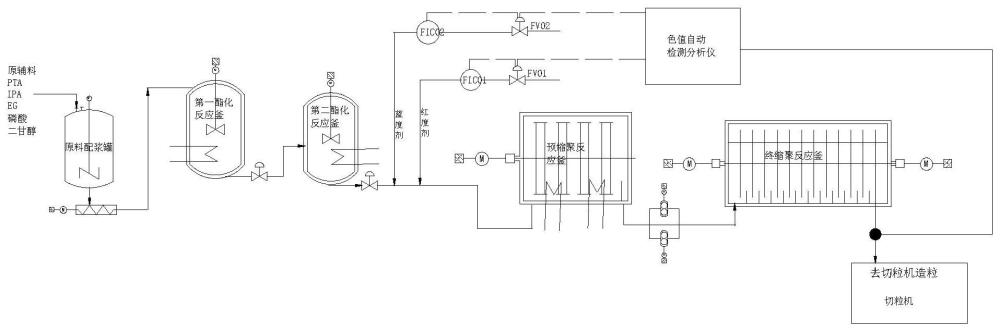

2、目前生产瓶级聚酯切片是以精对苯二甲酸(pta)、间苯二甲酸(ipa)和乙二醇(eg)为原料,通过直接酯化连续缩聚反应生产出聚对苯二甲酸乙二醇酯(pet)聚酯,pet聚酯进一步进行固相增粘,达到所需黏度后即得到成品。制备过程中需要加入多种添加剂,以调节产品的质量指标,聚酯瓶片目前主要应用于各种食品级塑料瓶的原材料,在生产过程中,不但要保持色值的稳定性,还要满足下游客户对色值的要求。主要指标有l值(白度,透明度),主要跟原料pta和eg有关;a值(红/绿指数);b值(黄/蓝指数),故调色是一个重要环节,目前行业内常用的做法是,生产车间送切片样品到化验分析室,化验室分析结果出来后,生产车间根据切片样品色值结果调整蓝度剂和红度剂的流量,浪费人力物力,且其结果具有滞后性。

3、通过上述分析,目前的色值调整过程存在的问题及缺陷为:耗费人力物力且色值检测结果滞后,影响生产效率。为此提供一种简单、高效的瓶级聚酯色值检测及调整蓝度剂和红度剂流量的方法具有重要意义。

4、有鉴于此,特提出本发明。

技术实现思路

1、针对现有色值调整过程存在耗费人力物力、效率低的问题,提高生产效率,本发明提供了一种瓶级聚酯切片生产过程中的色值控制方法。

2、为解决上述问题,本发明采用技术方案的基本构思是:

3、一种瓶级聚酯切片生产过程中的色值控制方法,包括下列步骤:

4、s1、确定色值控制系统瓶级聚酯切片色值目标,即预定色值参考值;

5、s2、通过色值分析仪对去往终聚反应釜出料口的聚酯熔体a值、b值进行检测,色值控制系统将色值检测结果通过dcs控制台的计算模块反馈回红度剂和蓝度剂气动调节阀;

6、s3、色值控制系统通过调节阀来改变红度剂和蓝度剂的流量,以达到色值调节的目的。

7、dcs控制台可设定需要的a值、b值,dcs控制台可实时分别调节蓝度剂和红度剂流量。具体调节方式如下:

8、色值分析仪实时监测终聚反应釜出料口的聚酯熔体色值,反馈给dcs控制台计算模块熔体色值信号,计算模块将实时熔体色值与色值参考值进行比较,并计算出调整后的蓝度剂和红度剂流量,调整流量通过下式计算而得:

9、蓝度剂流量计算公式:m1±0.1(检测a值)=±0.8kg/h(自动调整量);

10、红度剂流量计算公式:m2±0.1(检测b值)=±1.2kg/h(自动调整量);

11、控制系统模块接收计算模块反馈的蓝度剂和红度剂流量信号,用于自动调节红度剂和蓝度剂气动调节阀。

12、通过调整蓝度剂和红度剂流量,以改善后续批次聚酯色值。

13、进一步地,所述蓝度剂和红度剂均为色素分散于乙二醇溶液中配置而得;

14、进一步地,所述蓝度剂和红度剂使用色素为蓝色液体调色剂285-10135-2、红色液体调色剂283-10068-2;配置乙二醇-色素分散液蓝度剂和红度剂浓度分别为300ppm、150ppm;配置温度:55℃。

15、本发明的另一目的在于提供一种瓶级聚酯切片生产过程中的色值控制系统,所述色值控制系统包括:

16、色值在线监测模块,用于实时监测聚酯熔体的色值,反馈给计算模块熔体色值信号;

17、计算模块,接收色值在线检测模块反馈的聚酯熔体色值信号,用于计算模块将实时熔体色值与色值参考值进行比较,并计算出调整后的蓝度剂和红度剂的流量,反馈给系统控制模块;

18、控制系统模块,接收计算模块反馈的蓝度剂和红度剂流量信号,用于自动调节红度剂和蓝度剂气动调节阀,实现对后续批次聚酯熔体的色值调节。

19、本发明的另一目的在于提供一种一种瓶级聚酯切片生产过程中的色值控制装置,所述色值控制装置设置有:dcs控制台、色值分析仪、红度剂配置罐、蓝度剂配制罐、气动调节阀、流量计。

20、进一步地,所述色值分析仪通过管道与终缩聚反应釜出料口连接;所述色值分析仪通过电信号与dcs控制台连接。

21、进一步地,所述蓝度剂配制罐、红度剂配制罐通过管道分别与气动调节阀连接。

22、进一步地,所述气动调节阀通过管道分别与流量计连接。

23、进一步地,所述流量计通过管道分别与预缩聚反应釜进料口连接;所述流量计通过电信号与dcs控制台连接。

24、以上发明结果,将反映出料瓶级聚酯色值检测结果时长由原来的12小时缩短至4小时,节省了人力物力,并且极大的提高了生产效率,提高了瓶级聚酯色值稳定性与准确性,最终得到稳定的色值满足客户需求。

技术特征:

1.一种瓶级聚酯切片生产过程中的色值控制方法,其特征在于,包括下列步骤:

2.根据权利要求1所述瓶级聚酯切片生产过程中的色值控制方法,其特征在于,所述色值控制系统包括:色值在线监测模块,用于实时监测聚酯熔体的色值,反馈给计算模块熔体色值信号;计算模块,接收色值在线检测模块反馈的聚酯熔体色值信号,用于计算模块将实时熔体色值与色值参考值进行比较,并计算出调整后的蓝度剂和红度剂的流量,反馈给系统控制模块;控制系统模块,接收计算模块反馈的蓝度剂和红度剂流量信号,用于自动调节红度剂和蓝度剂气动调节阀,实现对后续批次聚酯熔体的色值调节。

3.一种瓶级聚酯切片生产过程中的色值控制装置,其特征在于,包括:dcs控制台、色值分析仪、红度剂配置罐、蓝度剂配制罐、气动调节阀、流量计。

4.根据权利要求3所述瓶级聚酯切片生产过程中的色值控制装置,其特征在于:所述色值分析仪通过管道与终缩聚反应釜出料口连接;所述蓝度剂配制罐、红度剂配制罐分别通过管道与气动调节阀连接,气动调节阀通过管道分别与流量计连接,流量计通过管道分别与预缩聚反应釜进料口连接。

5.根据权利要求4所述瓶级聚酯切片生产过程中的色值控制装置,其特征在于,所述色值分析仪通过电信号与dcs控制台连接,dcs控制台通过电信号分别与气动调节阀连接;气动调节阀通过电信号与流量计连接;流量计通过电信号与dcs控制台连接。

6.根据权利要求1-2或4任一项所述色值控制系统,其特征在于,所述控制系统根据pid控制算法进行过程控制。

7.根据权利要求1或5任一项所述dcs控制台,其特征在于,所述dcs控制台根据预设色值参考值,输入一个sp值,通过pid运算后,输出op值;当色值分析仪反馈给控制系统的a值超出sp的设定范围时,dsc控制器将op值信号反馈给红度剂的气动调节阀,自动调整气动调节阀开度,调整红度剂流量;当色值分析仪反馈给控制系统的b值超出sp的设定范围时,dsc控制器将op值信号反馈给蓝度剂的气动调节阀,自动调整气动调节阀开度,调整蓝度剂流量。

8.根据权利要求1-2或7任一项所述蓝度剂和红度剂,其特征在于,所述蓝度剂和红度剂均为色素均匀的分散于乙二醇溶液中配置而得;

技术总结

本发明涉及一种瓶级聚酯切片生产过程中的色值控制方法,其特征在于,包括下列步骤:S1、确定色值控制系统瓶级聚酯切片色值目标,即预定色值参考值;S2、通过色值分析仪对终聚反应釜出料口的聚酯熔体a值、b值进行检测,色值控制系统将色值检测结果通过DCS控制台的计算模块反馈回红度剂和蓝度剂气动调节阀;S3、色值控制系统通过调节阀来改变红度剂和蓝度剂的流量,以达到色值调节的目的。本发明解决了现有色值调整过程存在耗费人力物力、效率低的问题。

技术研发人员:韩海峰,蒲新明,陈夏,章延举,华云,熊开庆,宋越

受保护的技术使用者:万凯新材料股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!