一种小套管的自检出料装置的制作方法

本发明涉及一种机械为主、电气辅助的工业定制治具,尤其涉及一种针对注塑成型的批量小套管进行流水线式快速自检出料的装置。

背景技术:

1、注塑加工生产是批量规模化定制各类异形件的有效方式,其工艺制程的发展由来已久且日渐高效、环保和高品质。注塑工艺是一种能满足各种非标异形件加工生产的优选工艺,较之于传统切削、冲铣加工作业方式,具有一次成型、可规模化生产的显著优势。然而,由于注塑产品的形状多样性,对应一件产品往往需要独立开发并反复试制,以达到产品的精度要求后方可投入规模化生产。

2、有一种名为小套管的注塑产品,如图1所示可见,其本身结构相对简单且开模试模难度较小。小套管1整体造型为薄壁管状(即管身11),其一端径向剖切成敞口13,而靠近另一端则为内外径逐步收缩成型为管肩12并端部收口成孔14。尽管该小套管结构简单,但其成品质检的难度却相对较大。批量产品如果仅以抽检方式部分品检,则难免存在数量可观的漏检次品。而且,小套管的检测项目也较多,除管壁厚度均匀性、圆度、管肩轮廓、孔径、孔的圆度等。若所有检测项目均手工测量完成检测,则显然十分费时耗工,无法满足规模产量对产品自检出料的需求。

技术实现思路

1、鉴于现有技术的不足,本发明的目的旨在提出一种小套管的自检出料装置,解决批量小套管成品连续自检和分拣出料的问题。

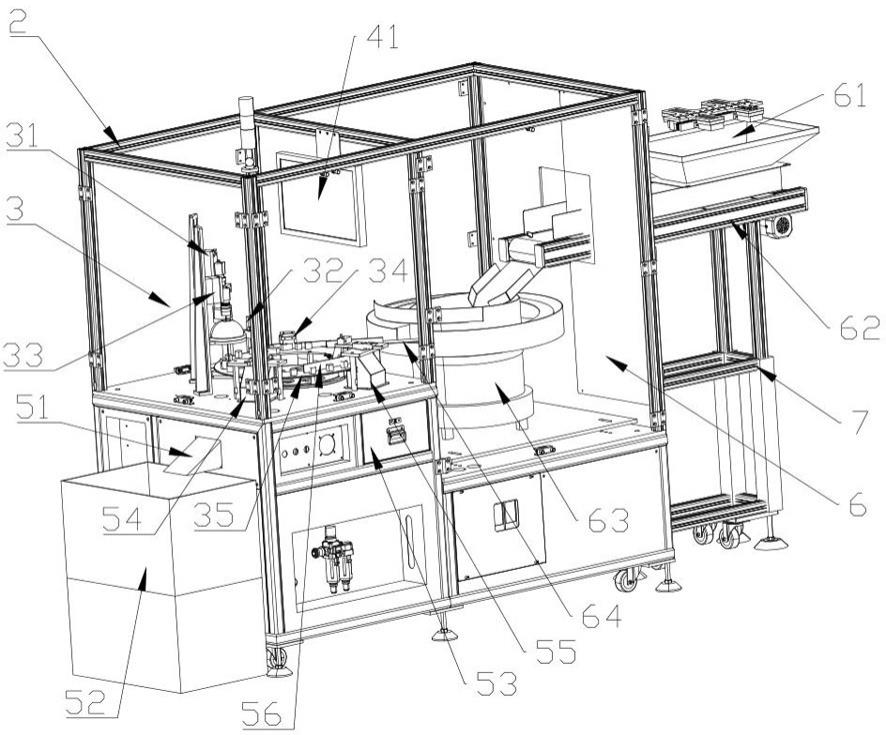

2、本发明实现上述目的的技术解决方案是,一种小套管的自检出料装置,所述小套管的一端对应管身、管壁开设敞口,另一端呈渐缩状收口成孔,其特征在于所述装置基于机架装接组成,包括:供料单元,对接注塑产线并向检测单元逐一、连续输送待检测小套管;

3、复合检测单元,对应小套管的质检项目设有检测敞口圆度及内外壁尺寸的第一取景器,检测管身线性度的第二取景器,检测孔径及圆度的第三取景器,侧向检测管肩外壁轮廓的第四取景器,各取景器沿小套管流转路径分布并正对小套管各检测点定位聚焦,且所有取景器通过总线接入主控及显示单元,受驱触发拍摄并传输所采集的图像数据;

4、主控及显示单元,由工控pc和显示屏构成,通过人机交互对工控pc进行参数设定、检测结果读取,其中参数设定为驱动各取景器的拍摄频率和小套管流转速率的匹配调试,且工控pc根据检测结果向分拣出料单元输出干预指令;

5、分拣出料单元,沿小套管流转路径分布设有对应良品的第一通道及集料筒,对应次品的第二通道及回收桶。

6、进一步地,所述复合检测单元基于机架设有受控步进式自转且透明的旋转平台,所述小套管随供料单元输入旋转平台并开始环状的流转路径,各取景器通过辅助支架分布装接于旋转平台周围,其中所述第二取景器正对管身取景,且在小套管远离第二取景器的对侧设有含标直参考线的第二背光板;所述第四取景器正对管肩取景,且在小套管远离第四取景器的对侧设有含标准轮廓线的第四背光板,所述第三取景器自上而下正对小套管轴向顶部取景,且对应检测工位的旋转平台底部设有含参考圆的第三背光板,所述第一取景器设于旋转平台底侧并自下而上正对小套管轴向底部取景,且对应检测工位的旋转平台顶侧设有照明光源及第一背光板。

7、更进一步地,沿小套管流转路径在所有取景器后侧分布设有第一通道接料口和第二通道接料口,且各接料口附近设有受驱于工控pc、在旋转平台表面非接触式滑移导料拨片。

8、进一步地,所述复合检测单元基于机架设有顺应供料方向排列的第一落料工位和第二落料工位,并设有受控升降、平移往返于两落料工位之上且带吸盘的移载夹爪,所述小套管在移载夹爪的取放搬运下顺序遍历第一落料工位、第二落料工位及分拣出料单元的流转路径,且在各落料工位保持平卧状自动轴向归正;其中所述第一取景器设于第一落料工位旁侧并正对小套管轴向底部取景,所述第二取景器悬空设于第二落料工位并自上而下正对管身取景,所述第三取景器水平架设于第二落料工位旁侧并正对小套管轴向顶部取景,所述第四取景器设于沿流转路径的第二落料工位前侧并正对小套管外露于第二落料工位的管肩取景,且在两个落料工位之间朝向第四取景器设有图像去噪的背板。

9、更进一步地,所述移载夹爪设有顺应流转路径分布排列的三个取料支杆,每个取料支杆朝下设有至少两个沿小套管轴向分布并通过阀门外接真空泵的吸盘,受控于工控pc吸取或释放小套管;相邻两个取料支杆的间距与两个落料工位的第一间距相等,在第二落料工位远离供料单元的外侧设有高度错落的第一通道接料口和第二通道接料口,且第一通道接料口相对第二落料工位的间距接近第一间距,第二通道接料口位于取料支杆自第二落料工位至第一通道接料口的转运路径中途。

10、进一步地,所述供料单元包括基于落地支架所装接的敞口料斗、电动传送带以及基于机架所装接的振动导料盘和供料通道,由注塑机产出的小套管落入敞口料斗,由电动传送带导入振动导料盘并整齐排列于供料通道。

11、进一步地,所述工控pc接设有用于参数设定和开关控制的键盘外设,所述显示屏仅呈现自检出料界面。

12、进一步地,所述显示屏集成触控模组,通过显示屏面向工控pc参数设定和开关控制,呈现自检出料的操作界面。

13、应用本发明该自检出料装置,具备显著的进步性:通过设计供料单元和复合检测单元赋予小套管连续逐个供料和明确的流转路径,并根据质检项目围绕小套管的流转路径针对性地设置分布式的取景器,与工控pc结合利用图像比对识别,实现了小套管流水线式的批量自检及分拣出料,成倍提升了出料速率和良品保障,有利于更好地适配注塑机的规模产率。

技术特征:

1.一种小套管的自检出料装置,所述小套管的一端对应管身、管壁开设敞口,另一端呈渐缩状收口成孔,其特征在于所述装置基于机架装接组成,包括:

2.根据权利要求1所述小套管的自检出料装置,其特征在于:所述复合检测单元基于机架设有受控步进式自转且透明的旋转平台,所述小套管随供料单元输入旋转平台并开始环状的流转路径,各取景器通过辅助支架分布装接于旋转平台周围,其中所述第二取景器正对管身取景,且在小套管远离第二取景器的对侧设有含标直参考线的第二背光板;所述第四取景器正对管肩取景,且在小套管远离第四取景器的对侧设有含标准轮廓线的第四背光板,所述第三取景器自上而下正对小套管轴向顶部取景,且对应检测工位的旋转平台底部设有含参考圆的第三背光板,所述第一取景器设于旋转平台底侧并自下而上正对小套管轴向底部取景,且对应检测工位的旋转平台顶侧设有照明光源及第一背光板。

3.根据权利要求2所述小套管的自检出料装置,其特征在于:沿小套管流转路径在所有取景器后侧分布设有第一通道接料口和第二通道接料口,且各接料口附近设有受驱于工控pc、在旋转平台表面非接触式滑移导料拨片。

4.根据权利要求1所述小套管的自检出料装置,其特征在于:所述复合检测单元基于机架设有顺应供料方向排列的第一落料工位和第二落料工位,并设有受控升降、平移往返于两落料工位之上且带吸盘的移载夹爪,所述小套管在移载夹爪的取放搬运下顺序遍历第一落料工位、第二落料工位及分拣出料单元的流转路径,且在各落料工位保持平卧状自动轴向归正;其中所述第一取景器设于第一落料工位旁侧并正对小套管轴向底部取景,所述第二取景器悬空设于第二落料工位并自上而下正对管身取景,所述第三取景器水平架设于第二落料工位旁侧并正对小套管轴向顶部取景,所述第四取景器设于沿流转路径的第二落料工位前侧并正对小套管外露于第二落料工位的管肩取景,且在两个落料工位之间朝向第四取景器设有图像去噪的背板。

5.根据权利要求4所述小套管的自检出料装置,其特征在于:所述移载夹爪设有顺应流转路径分布排列的三个取料支杆,每个取料支杆朝下设有至少两个沿小套管轴向分布并通过阀门外接真空泵的吸盘,受控于工控pc吸取或释放小套管;相邻两个取料支杆的间距与两个落料工位的第一间距相等,在第二落料工位远离供料单元的外侧设有高度错落的第一通道接料口和第二通道接料口,且第一通道接料口相对第二落料工位的间距接近第一间距,第二通道接料口位于取料支杆自第二落料工位至第一通道接料口的转运路径中途。

6.根据权利要求1所述小套管的自检出料装置,其特征在于:所述供料单元包括基于落地支架所装接的敞口料斗、电动传送带以及基于机架所装接的振动导料盘和供料通道,由注塑机产出的小套管落入敞口料斗,由电动传送带导入振动导料盘并整齐排列于供料通道。

7.根据权利要求1所述小套管的自检出料装置,其特征在于:所述工控pc接设有用于参数设定和开关控制的键盘外设,所述显示屏仅呈现自检出料界面。

8.根据权利要求1所述小套管的自检出料装置,其特征在于:所述显示屏集成触控模组,通过显示屏面向工控pc参数设定和开关控制,呈现自检出料的操作界面。

技术总结

本发明揭示了一种小套管的自检出料装置,为对接注塑机的一体式工作站,包括供料单元,复合检测单元,主控及显示单元和分拣出料单元。其中复核检测单元中对应小套管的质检项目沿流转路径分布设有若干取景器并针对性地调整取景对象,各取景器通过总线接入主控及显示单元,受驱触发拍摄并传输所采集的图像数据,通过所得小套管的多角度图像判别良品及分拣出料。应用本发明该自检出料装置,通过设计小套管连续逐个供料和流转路径,并根据质检项目设置分布式的取景器,与工控PC结合利用图像比对识别,实现了小套管流水线式的批量自检及分拣出料,成倍提升了出料速率和良品保障,有利于更好地适配注塑机的规模产率。

技术研发人员:刘亚良

受保护的技术使用者:江苏朗佑精密部件制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!