钢厂高炉布袋除尘灰有价元素提取工艺的制作方法

本发明涉及矿物加工,具体的,涉及钢厂高炉布袋除尘灰有价元素提取工艺。

背景技术:

1、钢铁行业处理含铁尘泥,传统方法采用回转窑进行高温燃烧,不仅产生污染物,还浪费了除尘灰内的铁、碳等可回收物,不利于节约能源。

2、分选工艺能够将除尘灰内的有价元素提取出来,但是现有技术的分选工艺分选不彻底,仅能够从除尘灰内提取有价元素,但是提取率不高,尾泥中残留大量未被提取的有价元素,造成浪费。

3、专利cn 113333145 b中公开了一种布袋除尘灰分选工艺,能够对除尘灰进行分选回收,产物有碳、铁、锌、尾泥和盐,通过局部的循环分选,大大提高了提取物的产量。但是此专利的分选工艺路线中,仍存在改进空间,能够再进一步提高提取物的产量和回收物的种类。

技术实现思路

1、本发明提出钢厂高炉布袋除尘灰有价元素提取工艺,解决了相关技术中的钢厂高炉布袋除尘灰中提取物的产量和种类不高的技术问题。

2、本发明的技术方案如下:

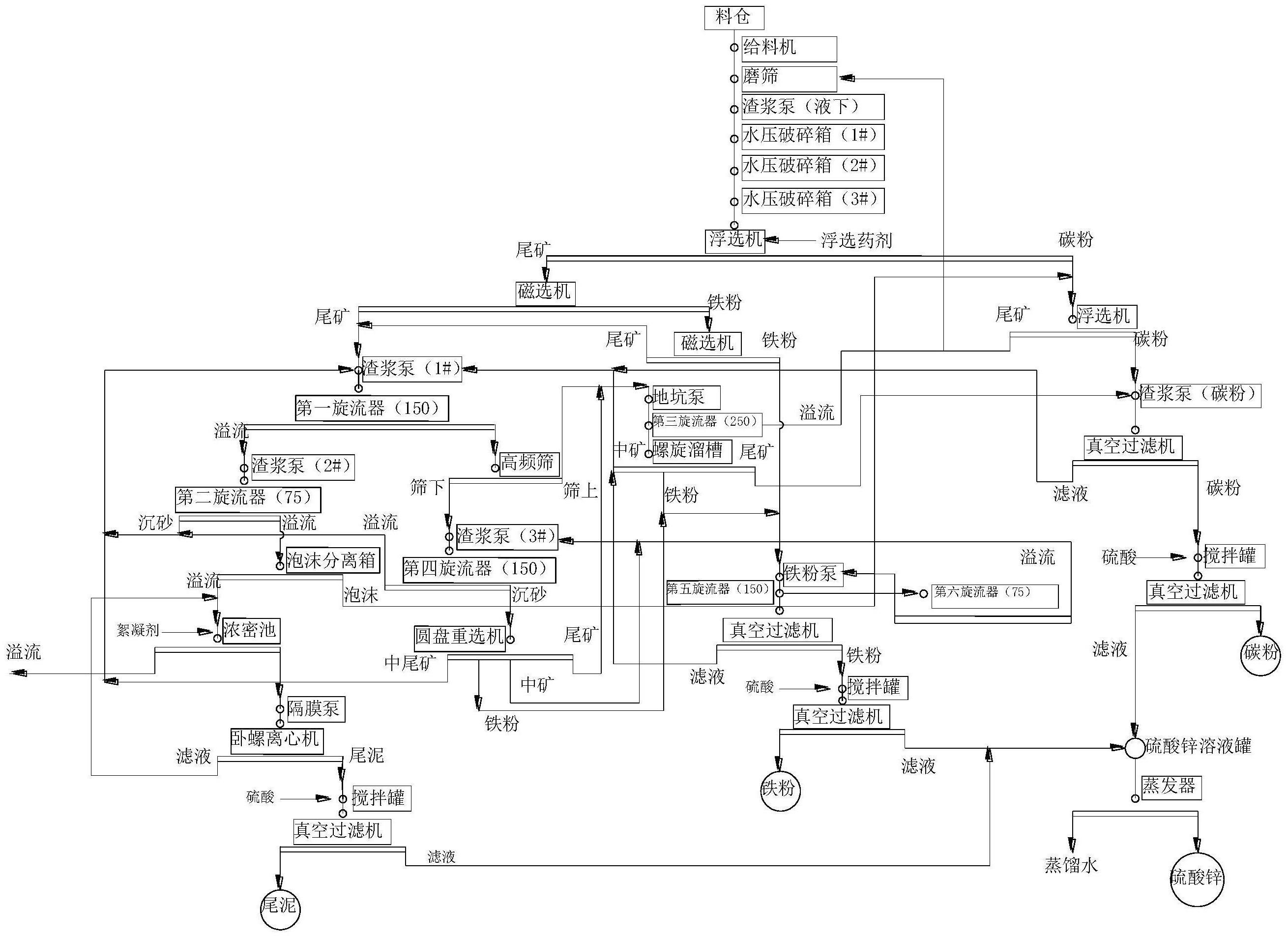

3、钢厂高炉布袋除尘灰有价元素提取工艺,包括如下工艺过程:

4、a、原料破碎:物料放入料仓,通过给料机进入破碎设备进行破碎;

5、b、一级分选碳粉:破碎后的物料通过浮选机浮选含碳粉浆液,含碳粉浆液再搅拌和真空过滤得到碳粉,

6、c、一级分选铁粉:步骤b中的浮选机浮选碳粉过程中产生的尾矿进入磁选机,磁选机选出含有铁粉的浆液,此浆液泵入第五旋流器,第五旋流器中具有铁粉的浆液再通过搅拌和真空过滤得到铁粉,

7、d、一级分选硫酸锌:步骤b和步骤c中,搅拌时均加入硫酸进行酸洗,步骤b和步骤c中分别真空过滤后产生的滤液,均经过蒸发器蒸发得到硫酸锌,

8、e、二级分选碳粉:步骤c中的磁选机分选铁粉的过程中产生的尾矿泵入第一旋流器,第一旋流器的溢流泵入第二旋流器,第二旋流器直径小于第一旋流器,第二旋流器产生的溢流进入泡沫分离箱,分离出的泡沫进入步骤b中的浮选机,参与步骤b中碳粉的浮选,

9、f、三级分选碳粉:步骤e中的第一旋流器的底流进入高频筛,高频筛的筛上部分泵入第三旋流器,第一旋流器直径小于第三旋流器,第三旋流器出来的浆液进入螺旋溜槽,螺旋溜槽将浆液分为三部分,最轻的尾矿返回步骤b中,与步骤b中浮选出的含碳粉浆液汇合,

10、g、二级分选铁粉:步骤f中的螺旋溜槽产生的三部分浆液中,最沉的浆液与步骤c的磁选机选出的含有铁粉的浆液汇合,

11、h、三级分选铁粉:步骤f中的高频筛的筛下部分泵入第四旋流器,第四旋流器的溢流泵入第二旋流器,第二旋流器直径小于第四旋流器,第四旋流器的沉砂进入重选机,重选机将浆液分为四部分,最沉的浆液与步骤c的磁选机选出的含有铁粉的浆液汇合,

12、i、分选尾泥:步骤e中的泡沫分离箱的溢流进入浓密池,浓密池的底流泵入卧螺离心机,卧螺离心机产生的滤液返回浓密池,卧螺离心机产生的浆液通过搅拌过滤得到尾泥,

13、j、分选盐类:步骤i中浓密池的溢流进入循环水池,循坏水池内的循坏水经过过滤器和蒸发器进行过滤蒸发,得到的固体进入高温反应釜及第一离心机后分离得到氯化钠,再进入低温反应釜及第二离心机后得到氯化钾,再加入离子交换剂后得到氯化铷,剩余的母液返回蒸发器,循环分选。

14、作为进一步的技术方案,还包括步骤a的循环破碎分选:

15、步骤b中的浮选机具有两个,一级浮选机的尾矿进入步骤c中的磁选机,一级浮选机浮选出含有碳粉的浆液进入二级浮选机,二级浮选机浮选出含有碳粉的浆液再搅拌和真空过滤得到碳粉,二级浮选机的尾矿返回步骤a中重新破碎;

16、步骤f中的第三旋流器产生的溢流返回步骤a中重新破碎。

17、作为进一步的技术方案,还包括步骤e中的第一旋流器的循环分选:

18、步骤e中的第二旋流器产生的沉砂返回步骤e中的第一旋流器;

19、步骤h中的第四旋流器产生的溢流和步骤h中的重选机产生的中尾矿返回步骤e中的第一旋流器;

20、步骤b中的过滤为两级过滤,浮选机浮选出含碳粉浆液后进入一级真空过滤机,一级真空过滤机的滤液返回步骤e中的第一旋流器,一级真空过滤机产生的含有碳粉的浆液进入搅拌罐和二级真空过滤机,进而得到碳粉,

21、步骤c中的过滤为两级过滤,第五旋流器产生具有铁粉的浆液,此浆液进入一级真空过滤机,一级真空过滤机的滤液返回步骤e中的第一旋流器,一级真空过滤机产生的含有铁粉的浆液进入搅拌罐和二级真空过滤机,进而得到铁粉,

22、步骤f中的螺旋溜槽产生的中矿返回步骤e中的第一旋流器。

23、作为进一步的技术方案,还包括步骤f中第三旋流器的循环分选:

24、步骤h中的重选机产生的尾矿泵入第三旋流器。

25、作为进一步的技术方案,还包括步骤h中第四旋流器的循环分选:

26、步骤h中的重选机产生的中矿泵入第四旋流器,

27、步骤c中的第五旋流器产生的溢流进入第六旋流器,第六旋流器产生的底流重新泵入第五旋流器,第六旋流器产生的溢流泵入第四旋流器。

28、作为进一步的技术方案,还包括:

29、k、二级分选硫酸锌:步骤i中搅拌过滤后得到的滤液与步骤d中的滤液汇合,共同流入蒸发器。

30、作为进一步的技术方案,还包括:

31、l、回收蒸馏水:步骤d中的蒸发器产生的蒸馏水,以及步骤j中的蒸发器产生的蒸馏水收集到蒸馏水池内,蒸馏水池为整个工艺流程供水。

32、作为进一步的技术方案,步骤a中的通过水压破碎箱对原料进行破碎。

33、本发明的工作原理及有益效果为:

34、1、本发明采用水压破碎箱替代球磨机,节能且效率高。除尘灰本身颗粒度低,为了防止扬尘,会喷淋水,由于除尘灰含钙,喷水后形成颗粒和结块,原有球磨机本身是磨大体积颗粒的,磨除尘灰耗能高,且效率低,本发明通过水压破碎箱很好的解决了此技术问题;

35、2、本发明增设泡沫分离箱,提高碳回收量。碳的重量较轻,实际工作中发现泡沫中含有碳,为了能够进一步回收碳,使第二旋流器的溢流流入泡沫分离箱,进一步回收泡沫,在泡沫中回收碳。

36、3、本发明使用高频筛分离筛上料和筛下料,筛上料通过螺旋溜槽进行分离,主要分离铁和碳,分离效果更好。实际工作中发现,旋流器对60-300目的颗粒分离效果更好,而螺旋溜槽对20-60目之间颗粒分离效果更好,基于此点发现,第一旋流器的底流流入高频筛,通过高频筛分出筛上料和筛下料,进而实现更精准的分选,使得除尘灰中的各个元素,分离效果更好,纯度更高。

37、4、本发明的工艺能够使得最终的回收物中,回收氯化铷,跟现有技术的其他分选工艺相比,多一种产物,且根据氯化钠、氯化钾还有氯化铷的特定回收条件,设定特定回收顺序,蒸发是高温蒸发,所以先回收氯化钠。且氯化钠、氯化钾还有氯化铷回收后,尾泥中也少了这些元素,尾泥能够进一步给水泥厂使用。

技术特征:

1.钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,包括如下工艺过程:

2.根据权利要求1所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括步骤a的循环破碎分选:

3.根据权利要求2所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括步骤e中的第一旋流器的循环分选:

4.根据权利要求3所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括步骤f中第三旋流器的循环分选:

5.根据权利要求4所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括步骤h中第四旋流器的循环分选:

6.根据权利要求5所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括:

7.根据权利要求1所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,还包括:

8.根据权利要求1所述的钢厂高炉布袋除尘灰有价元素提取工艺,其特征在于,步骤a中的通过水压破碎箱对原料进行破碎。

技术总结

本发明涉及矿物加工技术领域,提出了钢厂高炉布袋除尘灰有价元素提取工艺,包括如下工艺过程:原料破碎,破碎后的物料通过浮选机浮选碳粉,浮选机浮选碳粉过程中产生的尾矿进入磁选机,磁选机选出含有铁粉的浆液,此浆液泵入第五旋流器,第五旋流器中具有铁粉的浆液再通过搅拌和真空过滤得到铁粉,搅拌时均加入硫酸进行酸洗,蒸发得到硫酸锌,且还能通过循环分选,多次循环分选碳粉和铁粉,和还能在分选上述物质的溢流溶液中,进一步分选氯化钠、氯化钾还有氯化铷。通过上述技术方案,解决了相关技术中的钢厂高炉布袋除尘灰中提取物的产量和种类不高的技术问题。

技术研发人员:吴晓年,刘会岗

受保护的技术使用者:山西建邦集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!