一种提高铜硫矿伴生金回收率的方法与流程

本发明涉及有色金属冶金领域,尤其涉及一种提高铜硫矿伴生金回收率的方法。

背景技术:

1、现阶段大部分铜硫矿石优先选铜采用高碱度工艺,据统计矿山每年消耗掉的石灰约在1亿吨左右,大规模采掘石灰石严重破坏生态环境,石灰烧制过程中释放大量的co2,如能降低石灰的使用量,在“碳达峰”“碳中和”背景下,对降低碳排放、促进矿山传统选矿生产技术升级、推动矿山绿色低碳发展、提高资源综合利用率具有十分积极的意义。

2、然而,抑制硫杂质吸附需要高ph与提高伴生金回收率需要的低碱度、尾矿废水对低ph的要求同时存在。现行高碱度分离硫工艺还存在一个缺点:石灰的使用使得大量伴生金被高碱度抑制,石灰的添加使得矿泡发黏,矿泥夹带严重,影响精矿品质,对设备和环境不利,后续回收硫矿物阶段往往又需要添加硫酸或硫酸铜作为活化剂。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种提高铜硫矿伴生金回收率的方法,通过在精选时加入8372cn代替部分石灰,8372cn和石灰共同作为抑制剂以减少石灰的添加量,使得铜粗精矿的碱度降低,从而提升伴生金的回收率,并且抑制黄铁矿和磁黄铁矿中硫的上浮,同时实现低碱度分选铜、硫,减轻矿泡发黏。

2、具体

技术实现要素:

如下:

3、第一方面,本发明提供一种提高铜硫矿伴生金回收率的方法,所述方法包括如下步骤:

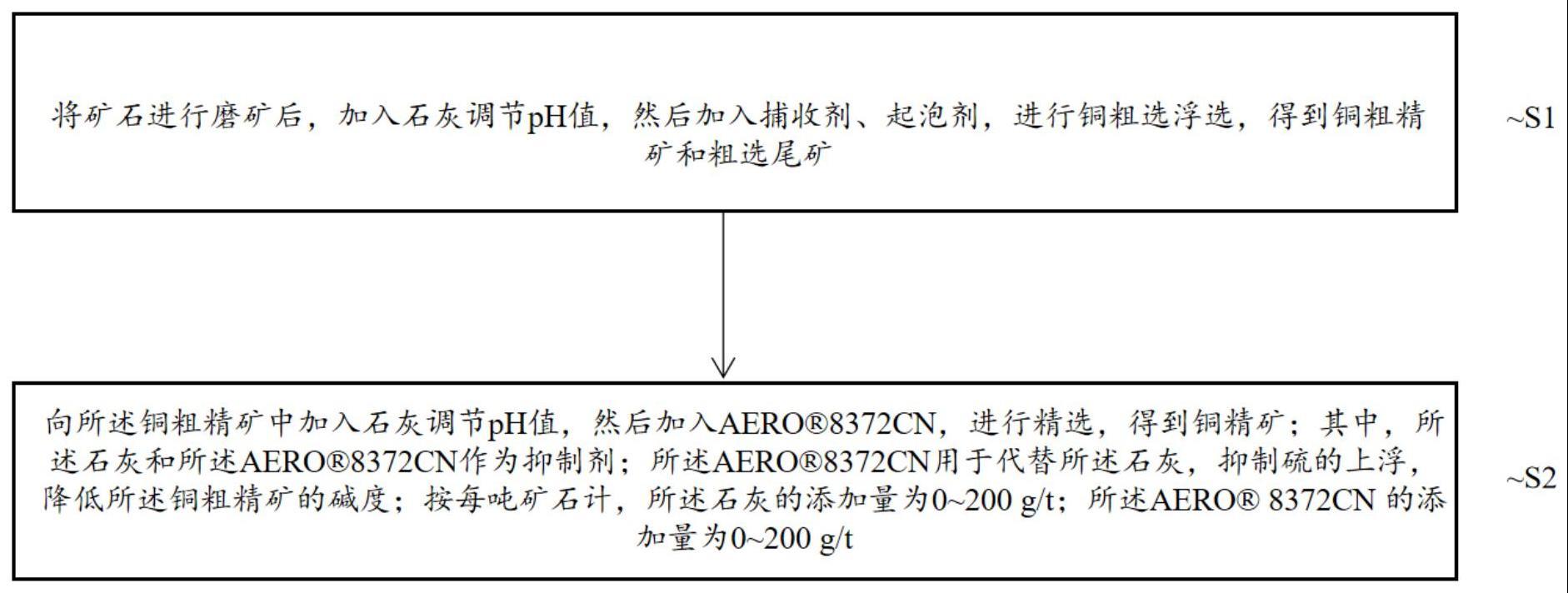

4、s1、将矿石进行磨矿后,加入石灰调节ph值,然后加入捕收剂、起泡剂,进行铜粗选浮选,得到铜粗精矿和粗选尾矿;

5、s2、向所述铜粗精矿中加入石灰调节ph,然后加入8372cn,进行精选,得到铜精矿;其中,所述石灰和所述8372cn作为抑制剂;所述8372cn用于代替石灰,抑制硫的上浮,降低所述铜粗精矿精选的碱度;按每吨矿石计,所述石灰的添加量为0~200g/t;所述8372cn的添加量为0~200g/t。

6、可选地,步骤s1中,所述磨矿细度-0.074mm占45~90%。

7、可选地,步骤s1中,所述磨矿细度-0.074mm占60%。

8、可选地,步骤s1中,所述捕收剂为丁铵黑药、硫氨脂、黄原酸中的至少一种。

9、可选地,步骤s1中,所述起泡剂为醚醇或者松醇油中的任一种。

10、可选地,步骤s1中,按每吨矿石计,所述捕收剂的添加量为5~200g/t;所述起泡剂的添加量为0~100g/t。

11、可选地,步骤s1中,所述铜粗选浮选的次数为1~2次;所述铜粗选浮选的时间总计为3~15分钟。

12、可选地,步骤s2中,按每吨矿石计,所述石灰的添加量为0~100g/t;

13、所述8372cn的添加量为5~15g/t。

14、可选地,步骤s2中,所述精选的次数为1~10次;每次精选的时间为2~15分钟。

15、可选地,步骤s1和s2中,所述ph为8~11。

16、与现有技术相比,本发明具有以下优点:

17、本发明提供的一种提高铜硫矿伴生金回收率的方法,在精选过程中,通过加入8372cn代替部分石灰,8372cn和石灰共同作为抑制剂以减少石灰的添加量,使得铜粗精矿的碱度降低,从而对伴生金的抑制作用减小,以提高铜硫矿伴生金的回收率。试验结果表明,在精选过程中,与仅用石灰做抑制剂相比,8372cn和石灰共同作为抑制剂的低碱度组合,铜精矿的伴生金回收率可提高2~15个百分点,且铜的回收率不受影响,矿泡发黏的现象有所改善。此外,8372cn对环境的污染小,较为环保。

18、本发明提供的提高铜硫矿伴生金回收率的方法,8372cn和石灰共同作为抑制剂以减少石灰的添加量,使得铜粗精矿精选的碱度降低,从而提升伴生金的回收率,同时抑制黄铁矿和磁黄铁矿中硫的上浮,实现低碱度分选铜、硫,减轻矿泡发黏。

技术特征:

1.一种提高铜硫矿伴生金回收率的方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述磨矿细度-0.074mm占45~90%。

3.根据权利要求2所述的方法,其特征在于,步骤s1中,所述磨矿细度-0.074mm占60%。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,所述捕收剂为丁铵黑药、硫氨脂、黄原酸中的至少一种。

5.根据权利要求1所述的方法,其特征在于,步骤s1中,所述起泡剂为醚醇或者松醇油中的任一种。

6.根据权利要求1所述的方法,其特征在于,步骤s1中,按每吨矿石计,所述捕收剂的添加量为5~200g/t;所述起泡剂的添加量为0~100g/t。

7.根据权利要求1所述的方法,其特征在于,步骤s1中,所述铜粗选浮选的次数为1~2次;所述铜粗选浮选的时间总计为3~15分钟。

8.根据权利要求1所述的方法,其特征在于,步骤s2中,按每吨矿石计,所述石灰的添加量为0~100g/t;所述8372cn的添加量为5~15g/t。

9.根据权利要求1所述的方法,其特征在于,步骤s2中,所述精选的次数为1~10次;每次精选的时间为2~15分钟。

10.根据权利要求1所述的方法,其特征在于,步骤s1和s2中,所述ph为8~11。

技术总结

本发明提供一种提高铜硫矿伴生金回收率的方法,该方法包括如下步骤:S1、将矿石进行磨矿后,加入石灰调节pH值,然后加入捕收剂、起泡剂,进行铜粗选浮选,得到铜粗精矿和粗选尾矿;S2、向所述铜粗精矿中加入石灰调节pH,然后加入进行精选,得到铜精矿;按每吨矿石计,所述石灰的添加量为0~200g/t;所述的添加量为0~200g/t。其中,所述用于代替部分石灰,和石灰共同作为抑制剂以减少石灰的添加量,使得铜粗精矿的碱度降低,从而提升伴生金的回收率,增强企业的经济效益,并且抑制黄铁矿和磁黄铁矿中硫的上浮,同时实现低碱度分选铜、硫,减轻矿泡发黏。

技术研发人员:李文娟,宋永胜,温建康,王淼,周建行,李开国,许炜光

受保护的技术使用者:有研资源环境技术研究院(北京)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!