一种从不锈钢冶炼渣中回收铁镍铬元素的工艺的制作方法

本发明属于选矿,涉及一种从不锈钢冶炼渣中回收铁镍铬元素的工艺。

背景技术:

1、不锈钢冶炼渣是不锈钢冶炼过程中排放的固体废弃物,其产生量约为不锈钢粗钢产量的 30%,主要化学成分除了常见的硅、镁、钙之外,还包含铁、镍、铬、锰等有价金属,露天堆存或填埋场时有毒物质 cr6+和 ni2+较易溶出,危害环境和人体安全,换言之,不锈钢冶炼渣具有二次资源和环境污染双重特性,堆弃不仅造成资源浪费,还会导致严重的重金属污染问题。

2、国外不锈钢冶炼渣资源利用率较高,部分高达100%,国内仅有20%左右,大部分仍为露天堆存。主要原因有二:一是环保理念不强,二是受堆存场地限制,将各种不锈钢产品的冶炼渣混合堆放,给回收利用带来难度,随着国家环保法的实施以及不锈钢产业的竞争越来越激烈,今后不锈钢冶炼渣资源化将是决定不锈钢企业生存的关键因素,因此,寻求一种将不锈钢冶炼渣中铁、镍、铬金属元素最大限度回收利用的工艺,不仅能有效降低不锈钢产品成本,还为回收后的尾渣利用拓宽了途径,意义重大。

技术实现思路

1、本发明的目的在于针对现有技术存在的问题,提供一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,该工艺可将具有磁性的400系冶炼渣和无磁性的300系冶炼渣中金属成分有效回收。

2、为此,本发明采取以下技术方案:

3、一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,包括如下步骤:

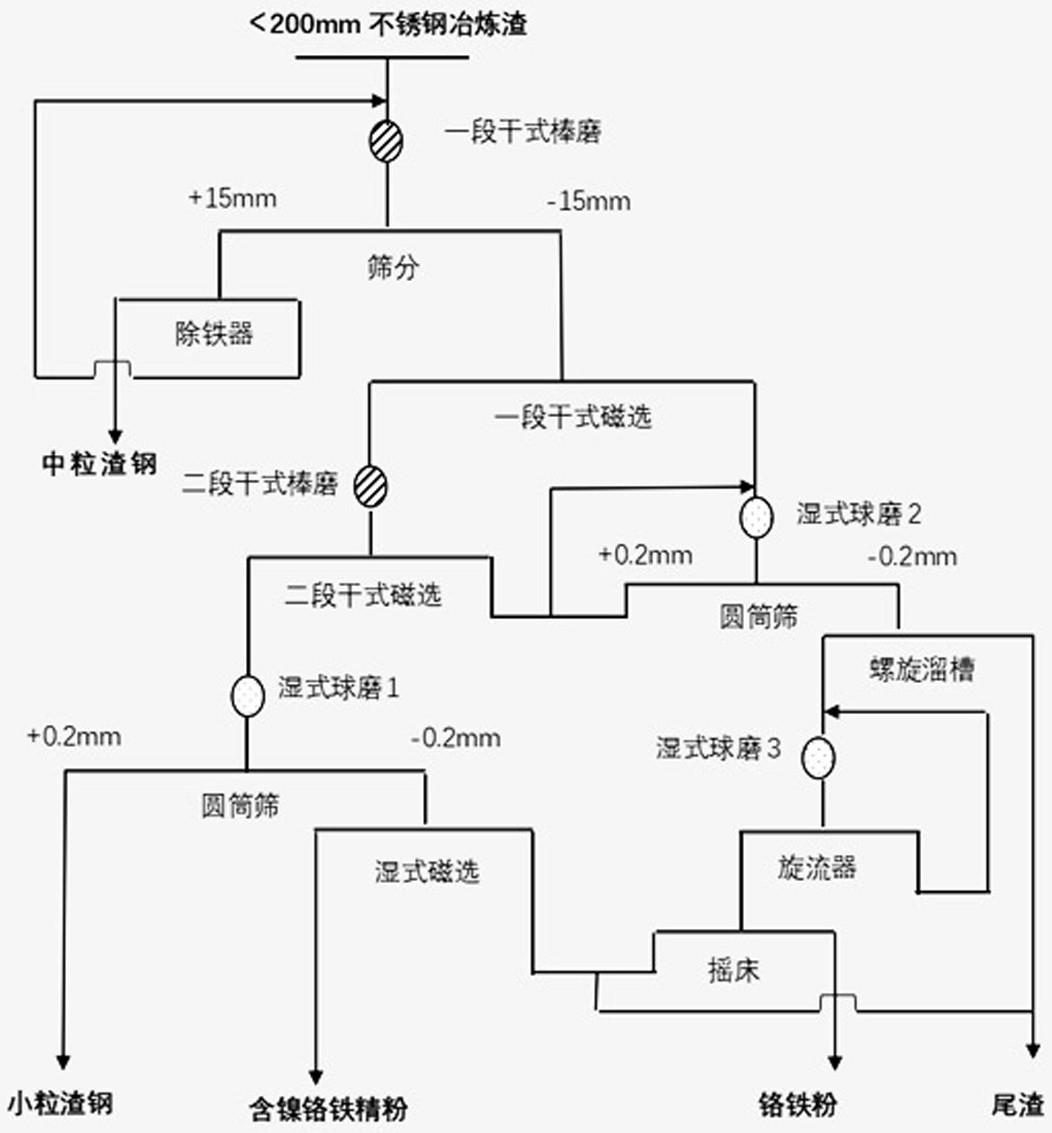

4、步骤1、一段干式磨矿、筛分、干式磁选:将小于200mm的不锈钢冶炼混合渣给入一段干式棒磨机,磨矿后给入平面振动筛,分为筛上和筛下两种产物,所述筛上产物粒度大于15mm,将所述筛上产物运输至皮带,所述皮带上方安装有除铁器,除铁器选出磁性产物为中粒渣钢,非磁性产物后返回一段干式棒磨机再磨;所述筛下产物进入一段干式磁选机选别,得到一段干式磁选精矿和一段干式磁选尾矿;

5、步骤2、二段干式磨矿、干式磁选:将步骤1得到的一段干式磁选精矿进入二段干式棒磨,磨矿后再进入二段干式磁选,得到二段干式磁选精矿及二段干式磁选尾矿;

6、步骤3、干式磁选精矿湿式磨矿、筛分、磁选:将步骤2得到的二段干式磁选精矿给入第一湿式球磨机(1),磨矿后经圆筒筛筛分,大于0.2mm的筛上产物为小粒渣钢,小于0.2mm的筛下产物进入湿式磁选机选别,得到含镍铬铁精粉和湿式磁选尾矿;

7、步骤4、干式磁选尾矿湿式磨矿、螺旋溜槽抛尾:一段、二段干式磁选尾矿合并进入第二湿式球磨机(2),磨矿后经圆筒筛,圆筒筛与第二湿式球磨机(2)组成磨矿闭路,粒度小于0.2mm的圆筒筛筛下产物进入螺旋溜槽预先抛尾,得到非磁粗精矿和尾渣;

8、步骤5、非磁粗精矿再磨、摇床选别:步骤4得到的非磁粗精矿进入第三湿式球磨机(3)再磨,与旋流器组成磨矿闭路,旋流器溢流中-200目含量达到90%后进入摇床选别,摇床选出成品为铬铁粉,摇床选出尾矿与湿式磁选尾矿均为合格尾渣。

9、进一步地,所述步骤1中不锈钢冶炼渣包括300系和400系不锈钢冶炼过程各种混合渣,所述混合渣中铁含量6%-10%,铬含量1%-5%,镍含量3%以下,cao含量40-46%,mgo含量7-10%,sio2含量23-30%,al2o3含量2-5%,余量为不可避免杂质,粒度均在200mm以下。

10、进一步地,所述步骤1得到的中粒渣钢中镍铬铁总含量为75%以上。

11、进一步地,所述步骤3得到的小粒渣钢中镍铬铁总含量为80%以上,所述镍铬铁精粉中镍铬铁总含量为60%以上。

12、进一步地,所述步骤5得到的铬铁粉中镍铬铁总含量其50%以上。

13、本发明的有益效果在于:

14、不锈钢冶炼渣有200系、300系和400系渣,200系和400系渣具有磁性,300系渣无磁性,目前以300系和400系为主,本发明通过磁选、重选工艺联合,较大程度回收不锈钢渣中有价元素铁镍铬,回收后的尾渣可作为性能较佳的建材原料,因而无论从资源利用角度还是环保角度,都具有重要的现实意义。

15、具体地:

16、①本发明中有价元素铁镍铬回收彻底,经济效益好,尾渣易利用,解决了不锈钢渣长期堆存占用场地和环境污染问题。

17、现有不锈钢冶炼渣回收,通常只对大块及中块渣钢回收,采用的回收方式大多是人工分拣,少部分采用简单破碎+筛分,此种回收方式效率低,回收渣钢量不到0.5%,回收渣钢中铁镍铬总含量不到70%,回收后的尾渣因粒度和品质不能满足建材原料要求,只能堆存,大部分有价金属镍铬铁滞留尾渣中,不仅造成资源浪费还污染环境。

18、本发明将干磨干选与湿磨湿选相结合,将磁选与重选工艺联合,可有效回收300系与400系不锈钢冶炼的混合渣,回收产品不仅有以金属形式存在的大、中、小粒渣钢,还有以金属氧化物形式存在的镍铬铁精粉,回收产品总量达到6%以上,回收渣钢中铁镍铬总含量大于80%,回收彻底。回收后的尾渣粒度细、不含金属物,是很好的建材原料。该工艺较传统工艺,回收经济效益显著,且解决了不锈钢渣长期堆存带来的环保问题。

19、②本发明工艺设置合理、灵活,适用于各种不锈钢渣,有较好的推广价值。

20、不锈钢渣按工艺分有转炉渣、电炉渣、连铸大包铸余渣、脱磷渣,按产品分有300系奥氏体钢渣和400系铁素体钢渣,不同工艺的不锈钢渣粒度不同、矿相不同、可选性不同。国内不锈钢渣回收工艺通常只针对某一种渣,混合渣则没有成熟的回收工艺。

21、本发明工艺设置合理、灵活,可根据不锈钢渣特性适时调整,确保各种渣得到有效回收又不额外增加成本。即混合渣采用全流程;400系渣采用磁选工艺,即停掉第二湿式球磨机(2)以后部分即可;300系渣采用重选工艺,即停掉附图中二段干式棒磨以后部分即可,因此,本发明适用范围广、技术成熟、有较好的推广价值。

技术特征:

1.一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,其特征在于, 包括如下步骤:

2.根据权利要求1所述的一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,其特征在于,所述步骤1中不锈钢冶炼渣包括300系和400系不锈钢冶炼过程各种混合渣,所述混合渣中铁含量6%-10%、铬含量1%-5%、镍含量3%以下、cao含量40-46%、mgo含量7-10%、sio2含量23-30%、al2o3含量2-5%,余量为不可避免杂质,所述混合渣粒度在200mm以下。

3.根据权利要求1所述的一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,其特征在于,所述步骤1得到的中粒渣钢中镍铬铁总含量为75%以上。

4.根据权利要求1所述的一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,其特征在于,所述步骤3得到的小粒渣钢中镍铬铁总含量为80%以上,所述镍铬铁精粉中镍铬铁总含量为60%以上。

5.根据权利要求1所述的一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,其特征在于,所述步骤5得到的铬铁粉中镍铬铁总含量其50%以上。

技术总结

本发明提供了一种从不锈钢冶炼渣中回收铁镍铬元素的工艺,将干磨干选与湿磨湿选相结合,将磁选与重选工艺联合,可有效回收300系与400系不锈钢冶炼混合渣,回收产品不仅有以金属形式存在的大、中、小粒渣钢,还有以金属氧化物形式存在的镍铬铁精粉,回收产品总量达到6%以上,回收渣钢中铁镍铬总含量大于80%,回收彻底,同时,回收后的尾渣粒度细、不含金属物,是较为良好的建材原料。本发明相比于传统工艺回收经济效益更加显著,且解决了不锈钢渣长期堆存带来的环保问题。

技术研发人员:王彩虹,蒋心泰

受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!