一种卧式两产品重介质旋流器分选装置的制作方法

本技术涉及煤筛选装置,具体为一种卧式两产品重介质旋流器分选装置。

背景技术:

1、重介质旋流器分选装置是目前重力选煤方法中效率最高的一种常见选煤设备,它是一种结构简单、无运动部件的选煤设备。由于旋流器本身无运动部件,因而其分选过程完全是靠自身的结构参数与外部操作参数的灵活配合来实现最佳分选精度。影响重介质旋流器分选精度的因素可分为两大类:其一是由实际工艺条件及分选设备本身所决定的生产中不易变动的因素,如入料煤质特征、旋流器入料口的形状、直径等结构参数等;其二是一定程度上可以调整的因素,比如入口压力、矿浆入料量、入料方式等。

2、卧式两产品重介质旋流器的工作原理是:介质以一定的压力由介质给入口,切向进入旋流器,在筒内产生离心力场,并形成沿筒壁向上的外螺旋流,以及向下的内螺旋流。此时,物料(原煤)以中心无压给料方式由入料口给入旋流器中内螺旋流,在离心力作用下,物料颗粒按不同的密度沿旋流器中心到器壁迅速分层:小于分选密度的物料向中心聚集,并随内螺旋流向下进入溢流口排出,成为轻产品(即精煤);大于分选密度的物料穿过分选密度界面向器壁运动,并在外螺旋流的离心力及推挤作用下,使得物料颗粒沿筒壁向上移动,并从筒壁排矸口排出,成为重产品(即矸石)。

3、现有技术方案存在的问题和缺点:

4、1、在现有技术方案中,重介旋流器的最大直径不超过1600mm,使其最大入料粒度一般小于150mm。所以,含有150mm以上粒度的原煤无法使用现有重介旋流器进行分选。

5、2、为使得重介质获得一定的给入速度,需要介质泵提供足够大的流量和压力,对大直径旋流器需要配置特大功率的介质泵,大功率介质泵一方面造价昂贵;另一方面难以配置。

6、3、为获得较大的原煤处理量,一般要求重介旋流器具有足够大的直径,但大直径的重介旋流器,又受到入口压力、矿浆入料量等的限制,所以,使得旋流器直径无法做大,原煤处理量有限。

7、4、现有技术的分选密度一般不超过1.8g/cm3,对分选密度超过1.8g/cm3的煤质很难达到稳定、持续的分选效果。

8、因此,设计一种实用性强的卧式两产品重介质旋流器分选装置是很有必要的。

技术实现思路

1、本实用新型的目的在于提供一种卧式两产品重介质旋流器分选装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本实用新型提供如下技术方案:

3、一种卧式两产品重介质旋流器分选装置,包括排矸室、介质给入筒与集矸器,所述排矸室的一端通过入料喉管固定安装入料弯头,所述排矸室的另一端通过第一分选锥筒与第二分选锥筒连接介质给入筒的一端,所述集矸器通过第一支架设于排矸室的一侧,所述集矸器通过矸石通道连通排矸室,且矸石通道与排矸室的周向相切,所述介质给入筒的另一端固定安装有溢流端口。

4、根据上述技术方案,所述排矸室、第一分选锥筒、第二分选锥筒与介质给入筒通过第二支架同轴组合安装,且轴线与水平夹角为a,a大小为10°至30°。

5、根据上述技术方案,所述第一分选锥筒的大口端与第二分选锥筒的小口端固定安装,所述第一分选锥筒的圆锥角与第二分选锥筒的圆锥角均为b,b的大小为10°至25°。

6、根据上述技术方案,所述集矸器的下部固定安装有排矸部,所述排矸部下部设有排矸口。

7、根据上述技术方案,所述介质给入筒为若干节筒体组合构成,每节筒体均固定安装有介质给入口一与介质给入口二,所述介质给入口一与介质给入口二均与筒体周向相切,且两者呈中心对称分布,所述介质给入口一的入流方向与介质给入口二的入流方向相同。

8、根据上述技术方案,所述第一分选锥筒的小口端连接排矸室的另一端,所述第二分选锥筒的大口端连接介质给入筒一端。

9、根据上述技术方案,所述集矸器为圆形盘壳结构。

10、根据上述技术方案,所述入料弯头的投料口设有法兰盘,法兰盘的平面水平。

11、与现有技术相比,本实用新型所达到的有益效果是:

12、1、本实用新型通过轴线与水平面的夹角a设在10°至30°之间,有利于分层作用效果。

13、2、本实用新型增加了介质给入口数量,并进行了中心对称分布,通过每个介质给入口配置一个介质泵,其功率约为总功率的1/2,这样大大降低了对单台介质泵的功率要求。

14、3、本实用新型介质给入筒通过复数节的组合,可根据实际情况适当增减数量组合使用。

15、4、本实用新型通过第一分选锥筒与第二分选锥筒的圆锥角b设在10°-25°之间,有利于介质在旋流中产生的浓缩作用,从而获得持续稳定的较高的分选密度。

16、5、本实用新型适用于第一分选锥筒小端直径以下的所有的产品,原煤处理量可大大提升。

17、6、本实用新型在排矸室侧边增加了集矸器,携带矸石的介质到达集矸器时,速度得到了缓冲,降低了矸石排出时的冲击,有利于矸石的收集。

18、7、本实用新型通过分段组合式结构,有利于对单个部件进行更换和维修。

技术特征:

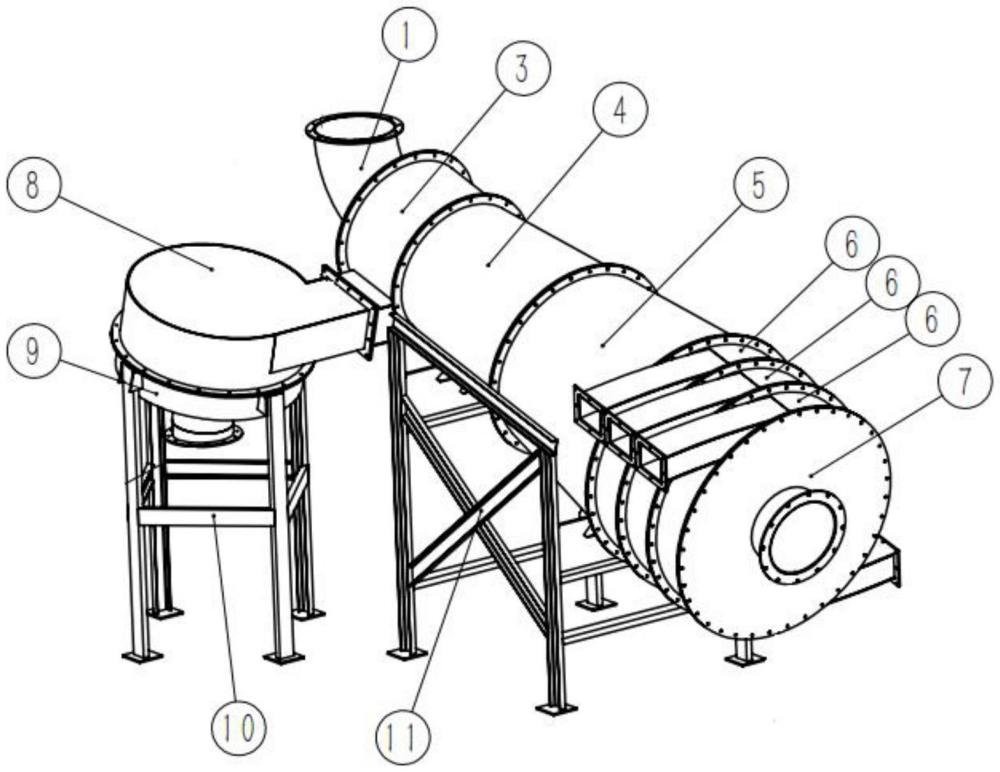

1.一种卧式两产品重介质旋流器分选装置,包括排矸室(3)、介质给入筒(6)与集矸器(8),其特征在于:所述排矸室(3)的一端通过入料喉管(2)固定安装入料弯头(1),所述排矸室(3)的另一端通过第一分选锥筒(4)与第二分选锥筒(5)连接介质给入筒(6)的一端,所述集矸器(8)通过第一支架(10)设于排矸室(3)的一侧,所述集矸器(8)通过矸石通道连通排矸室(3),且矸石通道与排矸室(3)的周向相切,所述介质给入筒(6)的另一端固定安装有溢流端口(7)。

2.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述排矸室(3)、第一分选锥筒(4)、第二分选锥筒(5)与介质给入筒通过第二支架(11)同轴组合安装,且轴线与水平夹角为a,a大小为10°至30°。

3.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述第一分选锥筒(4)的大口端与第二分选锥筒(5)的小口端固定安装,所述第一分选锥筒(4)的圆锥角与第二分选锥筒(5)的圆锥角均为b,b的大小为10°至25°。

4.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述集矸器(8)的下部固定安装有排矸部(9),所述排矸部(9)下部设有排矸口。

5.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述介质给入筒(6)为若干节筒体组合构成,每节筒体均固定安装有介质给入口一(6-1)与介质给入口二(6-2),所述介质给入口一(6-1)与介质给入口二(6-2)均与筒体周向相切,且两者呈中心对称分布,所述介质给入口一(6-1)的入流方向与介质给入口二(6-2)的入流方向相同。

6.根据权利要求3所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述第一分选锥筒(4)的小口端连接排矸室(3)的另一端,所述第二分选锥筒(5)的大口端连接介质给入筒(6)一端。

7.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述集矸器(8)为圆形盘壳结构。

8.根据权利要求1所述的一种卧式两产品重介质旋流器分选装置,其特征在于:所述入料弯头(1)的投料口设有法兰盘,法兰盘的平面水平。

技术总结

本技术公开了一种卧式两产品重介质旋流器分选装置,通过轴线与水平面空间设置夹角,有利于分层作用效果;增加了介质给入口数量,并进行了中心对称分布,通过每个介质给入口配置一个介质泵,其功率约为总功率的1/2,这样大大降低了对单台介质泵的功率要求;介质给入筒通过复数节的组合,可根据实际情况适当增减数量组合使用;通过第一分选锥筒与第二分选锥筒的圆锥角设置,有利于介质在旋流中产生的浓缩作用,从而获得持续稳定的较高的分选密度;适用于第一分选锥筒小端直径以下的所有的产品,原煤处理量可大大提升;在排矸室侧边增加了集矸器,携带矸石的介质到达集矸器时,速度得到了缓冲,降低了矸石排出时的冲击,有利于矸石的收集。

技术研发人员:刘峰,赵久兴

受保护的技术使用者:北京圆之翰工程技术有限公司

技术研发日:20230109

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!