一种全检收料自动线及加工系统的制作方法

本技术属于机械,涉及一种全自动流水线,特别是一种全检收料自动线及加工系统。

背景技术:

1、传统技术采用人工对电子产品零部件进行检测厚度和贴膜操作,由此占用大量人力,提高人工成本;同时还影响检测的准确性,降低贴膜的精准度;再者降低工作效率,影响产量。

2、为了解决上述问题,例如,中国专利文献曾公开了一种自动贴保护膜测厚装置【中国专利号:201520604927.6】,本实用新型涉及电池生产设备技术领域,尤其涉及自动贴保护膜测厚装置,它包括贴保护膜上料机械手、贴保护膜机构、电芯转移机构、数显平板测厚仪、测厚抓取机械手、测厚ng下料拉带和电芯转移组件;所述贴保护膜上料机械手位于贴保护膜机构旁侧;所述贴保护膜机构与电芯转移机构连接,连接处设置有定位平台;所述测厚抓取机械手位于电芯转移机构旁侧,测厚ng下料拉带和电芯转移组件设置于数显平板测厚仪旁侧,测厚抓取机械手可移送电芯至测厚抓取机械手、测厚ng下料拉带和电芯转移组件,其结构简化,生产效率较高。

3、上述技术方案,没有形成全自动流水线运作,从而无法实现大量产品的持续作业。另外上述技术方案仅针对产品进行贴膜、测厚操作,而无法对应处理料盘的转运,在必须使用料盘作为产品的承载工具一同转运的情况下,无法进行加工作业,故具有局限性。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种将测厚与贴膜有序布局,并实现产品、料盘分离回收,完成自动化流程,减省人力的全检收料自动线及加工系统。

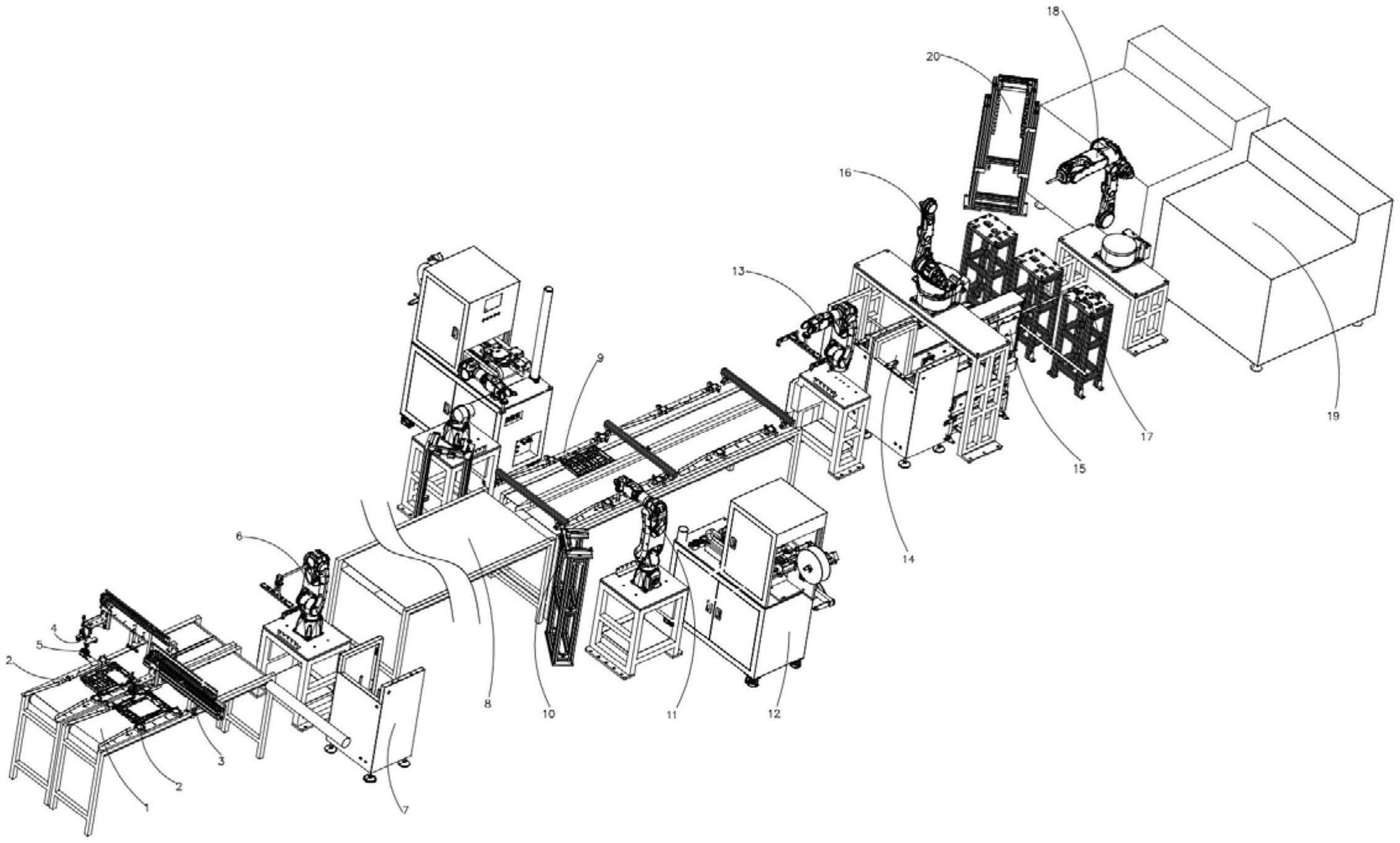

2、本实用新型的目的可通过下列技术方案来实现:一种全检收料自动线,依次包括测厚机构、分料机构、贴膜机构、捡料定位机构和下料机构,所述贴膜机构包括贴膜传输带,所述贴膜传输带上设置阻挡机构一,所述阻挡机构一的外侧顺次排布翻料定位工装、移料机械手和贴膜机,所述捡料定位机构顺次包括捡盘机械手、叠盘机、捡料机械手和捡料定位工装,所述叠盘机的出料口衔接agv小车。

3、在上述的全检收料自动线中,所述测厚机构包括测厚传输带,所述测厚传输带上设置阻挡机构二,所述阻挡机构二的外侧设置测膜厚仪,所述阻挡机构二和所述测膜厚仪的上方架设移料组件。

4、在上述的全检收料自动线中,所述移料组件包括架设于所述测厚传输带上方的滑台气缸,所述滑台气缸的驱动块固连吊架,所述吊架上装设z轴气缸,所述z轴气缸的升降端固连吸料架,所述吸料架底面设置吸盘。

5、在上述的全检收料自动线中,所述阻挡机构一/所述阻挡机构二包括呈两侧对称装设的导向板,所述导向板的进入端具有扩口倾斜板,所述导向板的上装设阻挡气缸,所述阻挡气缸伸缩阻挡杆。

6、在上述的全检收料自动线中,所述分料机构包括衔接于所述测厚传输带末端的分料机械手,所述分料机械手的末端通过旋转轴连接抓盘架,所述分料机械手的旁侧设置第一ng架。

7、在上述的全检收料自动线中,所述翻料定位工装包括竖立框架,所述竖立框架的顶部固设半框治具,所述半框治具的凹口朝向所述移料机械手,所述半框治具表面凹设定料槽,所述定料槽的x边及y边均装设夹持气缸。

8、在上述的全检收料自动线中,所述叠盘机包括顶面为敞口的机壳,所述机壳内设置升降组件,所述升降组件的升降台通过插料输送带衔接所述agv小车。

9、在上述的全检收料自动线中,所述捡料定位工装包括机架,所述机架顶部固装定位治具,所述定位治具表面具有载料区,所述载料区内凸设若干垫块,所述载料区的周侧设置若干限位块和至少两个固定气缸。

10、在上述的全检收料自动线中,所述下料机构包括下料机械手,所述下料机械手的旁侧设置收料机和第二ng架。

11、一种加工系统,包括上述的全检收料自动线。

12、与现有技术相比,本全检收料自动线及加工系统具有以下有益效果:

13、1、采用自动化传输,并沿传输线合理设置测厚、筛选、贴膜、分料和收料的完整流程,避免人力接触导致产品发生三伤问题,提高成品良率与品质,提升工作效率。

14、2、全检自动线中有两处不良拍照扫描,可有效筛除不良品,当产品大规模出现ng时,可以快速追溯到出问题的设备,及时维修,减少损失。

15、3、采用两组呈对称的流水线作业,从而成倍提高产量,提升工作效率。整体生产线自动化程度高、定位精准、实用性强。

技术特征:

1.一种全检收料自动线,依次包括测厚机构、分料机构、贴膜机构、捡料定位机构和下料机构,其特征在于,所述贴膜机构包括贴膜传输带,所述贴膜传输带上设置阻挡机构一,所述阻挡机构一的外侧顺次排布翻料定位工装、移料机械手和贴膜机,所述捡料定位机构顺次包括捡盘机械手、叠盘机、捡料机械手和捡料定位工装,所述叠盘机的出料口衔接agv小车。

2.如权利要求1所述的全检收料自动线,其特征在于,所述测厚机构包括测厚传输带,所述测厚传输带上设置阻挡机构二,所述阻挡机构二的外侧设置测膜厚仪,所述阻挡机构二和所述测膜厚仪的上方架设移料组件。

3.如权利要求2所述的全检收料自动线,其特征在于,所述移料组件包括架设于所述测厚传输带上方的滑台气缸,所述滑台气缸的驱动块固连吊架,所述吊架上装设z轴气缸,所述z轴气缸的升降端固连吸料架,所述吸料架底面设置吸盘。

4.如权利要求2所述的全检收料自动线,其特征在于,所述阻挡机构一/所述阻挡机构二包括呈两侧对称装设的导向板,所述导向板的进入端具有扩口倾斜板,所述导向板的上装设阻挡气缸,所述阻挡气缸伸缩阻挡杆。

5.如权利要求2所述的全检收料自动线,其特征在于,所述分料机构包括衔接于所述测厚传输带末端的分料机械手,所述分料机械手的末端通过旋转轴连接抓盘架,所述分料机械手的旁侧设置第一ng架。

6.如权利要求1所述的全检收料自动线,其特征在于,所述翻料定位工装包括竖立框架,所述竖立框架的顶部固设半框治具,所述半框治具的凹口朝向所述移料机械手,所述半框治具表面凹设定料槽,所述定料槽的x边及y边均装设夹持气缸。

7.如权利要求1所述的全检收料自动线,其特征在于,所述叠盘机包括顶面为敞口的机壳,所述机壳内设置升降组件,所述升降组件的升降台通过插料输送带衔接所述agv小车。

8.如权利要求1所述的全检收料自动线,其特征在于,所述捡料定位工装包括机架,所述机架顶部固装定位治具,所述定位治具表面具有载料区,所述载料区内凸设若干垫块,所述载料区的周侧设置若干限位块和至少两个固定气缸。

9.如权利要求1所述的全检收料自动线,其特征在于,所述下料机构包括下料机械手,所述下料机械手的旁侧设置收料机和第二ng架。

10.一种加工系统,其特征在于,包括如权利要求1至9中任一项所述的全检收料自动线。

技术总结

本技术提供了一种全检收料自动线及加工系统,全检收料自动线依次包括测厚机构、分料机构、贴膜机构、捡料定位机构和下料机构,贴膜机构包括贴膜传输带,贴膜传输带上设置阻挡机构一,阻挡机构一的外侧顺次排布翻料定位工装、移料机械手和贴膜机,捡料定位机构顺次包括捡盘机械手、叠盘机、捡料机械手和捡料定位工装,叠盘机的出料口衔接AGV小车。本技术采用自动化传输,并沿传输线合理设置测厚、筛选、贴膜、分料和收料的完整流程,避免人力接触导致产品发生三伤问题,提高成品良率与品质。全检自动线中有两处不良拍照扫描,可有效筛除不良品,当产品大规模出现NG时,可以快速追溯到出问题的设备,及时维修,减少损失。

技术研发人员:王文涛,杨小武

受保护的技术使用者:立铠精密科技(盐城)有限公司

技术研发日:20230214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!