一种硅片检测设备的制作方法

本技术涉及电池生产领域,具体地说是一种硅片检测设备。

背景技术:

1、被切削成型的硅片,经清洗及烘干后需要完成各项参数的检测,硅片电阻率检测即为其中的一项重要的检测。

2、目前,业内一般采用高温烘干设备实施对硅片的烘干处理。完成烘干后的高温硅片随即进入至硅片检测设备内实施检测。由于硅片的电阻率受温度影响变化较大,现有的硅片检测设备往往无法实施对硅片的电阻率的精确检测。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种硅片检测设备,其采用如下技术方案:

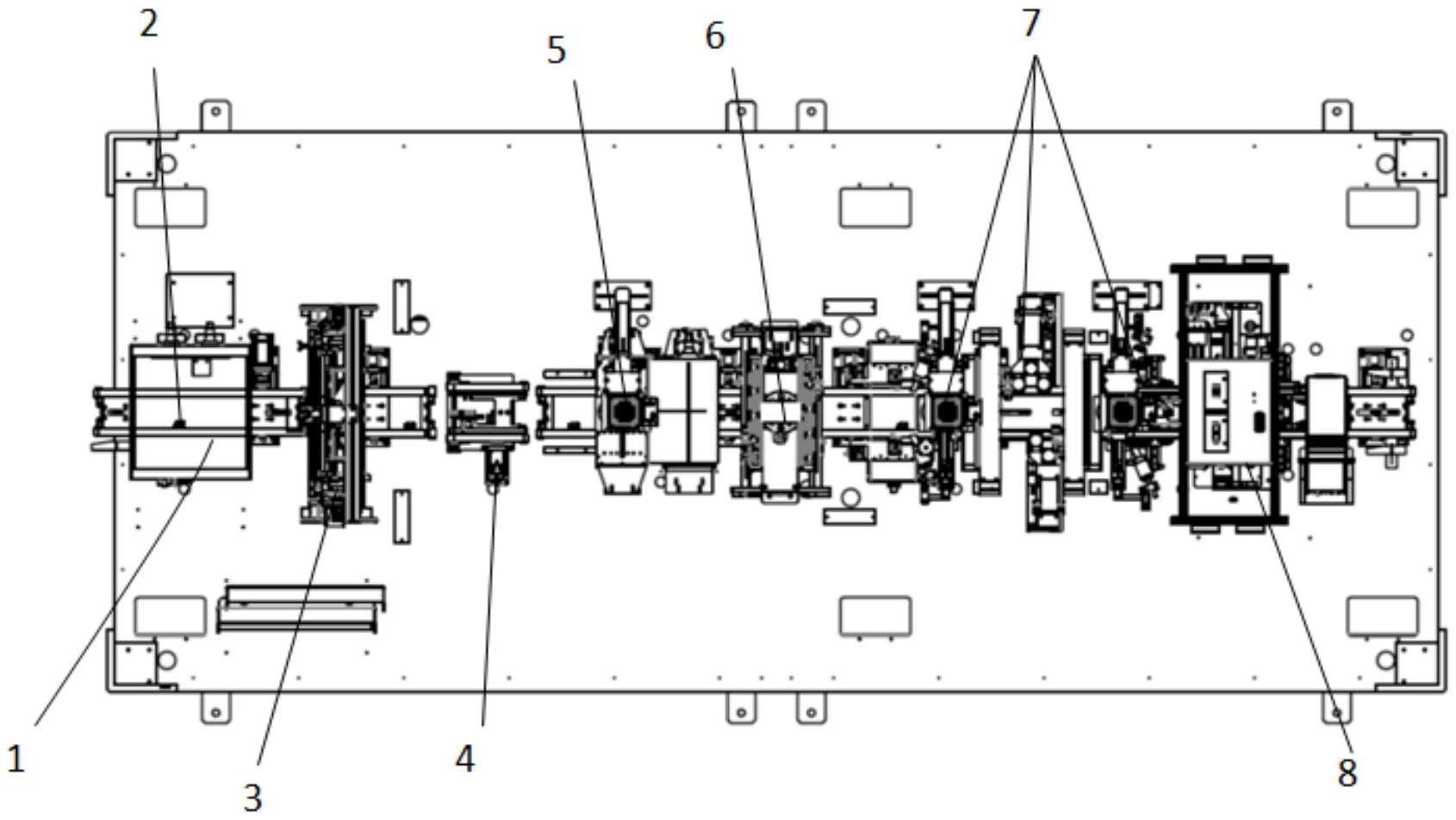

2、一种硅片检测设备,包括:

3、输送线,输送线的输送路径上沿输送方向依次设置有若干前道检测工位、剔除工位、若干后道检测工位及电阻检测工位,其中,电阻检测工位靠近输送线的出料端;

4、若干与前道检测工位一一对应的前道检测机构,各前道检测机构分别用于检测被输送至对应的前道检测工位处的硅片;

5、剔除机构,用于将被输送至剔除工位处的经前道检测机构检测后的尺寸不合格硅片和/或存在隐裂的不合格硅片从输送线上剔除;

6、若干与后道检测工位一一对应的后道检测机构,各后道检测机构分别用于检测被输送至对应的后道检测工位的硅片;和

7、电阻检测机构,至少用于检测被输送至电阻检测工位处的硅片的电阻率。

8、本实用新型提供的硅片检测设备,电阻检测工位被设置在输送线的末端,硅片检测设备在完成对硅片的所有的其他参数的检测后,方才实施对硅片的电阻检测。如此,被输送至电阻检测工位的待实施电阻检测的硅片能够获得充分冷却,最终使得电阻检测机构能够精确地检测出硅片的电阻。

9、在一些实施例中,输送线包括第一输送线和第二输送线,其中:第一输送线和第二输送线位于同一直线输送路径上,第一输送线用于将硅片朝向第二输送线输送,第一输送线的出料端与第二输送线的入料端之间保持有间距,以形成剔除工位;剔除机构包括设置在剔除工位的翻转输送线和设置在翻转输送线下方的第一料盒,翻转输送线被配置为能够在水平状态和倾斜状态之间翻转,其中:翻转输送线翻转至水平状态时,翻转输送线的入料端与第一输送线的出料端对接,翻转输送线的出料端与第二输送线的入料端对接,从第一输送线离开的合格硅片经翻转输送线继续输送至第二输送线上;翻转输送线翻转至倾斜状态时,翻转输送线朝向第一料盒翻转,从第一输送线离开的不合格硅片经翻转输送线滑落至第一料盒内;或者,剔除机构包括设置在剔除工位上方的硅片吸附机构和设置在硅片吸附机构下方的第二料盒,硅片吸附机构被配置为能够在吸附状态和非吸附状态之间切换,其中:硅片吸附机构切换至吸附状态时,硅片吸附机构向从第一输送线离开的合格硅片提供竖直向上的吸附力,使合格硅片在惯性作用下通过剔除工位后继续输送至第二输送线上;硅片吸附机构切换至非吸附状态时,从第一输送线离开的不合格硅片落入至第二料盒内。

10、提供了两种剔除机构的实现方式,其均能够在输送过程中完成对不合格硅片的快速剔除,从而提升了剔除效率。

11、在一些实施例中,电阻检测机构包括安装支架、厚度检测组件、电阻率检测组件,其中:安装支架上设置有供输送线通过的检测通道,厚度检测组件和电阻率检测组件均设置在安装支架上;待检测的硅片在输送线的输送下经过检测通道时,厚度检测组件检测硅片的厚度,电阻率检测组件检测硅片的电阻率。

12、提供了一种结构简单的电阻检测机构,其能够同步完成对硅片的厚度检测及电阻率检测,从而提升检测效率、降低检测成本。

13、在一些实施例中,厚度检测组件包括设置检测通道两侧的第一激光传感器和第二激光传感器,硅片经过检测通道时,第一激光传感器和第二激光传感器同步扫描硅片的两个相对表面以检测硅片的厚度;电阻率检测组件包括成对设置在所检测通道两侧的第一探头和第二探头,硅片经过检测通道时,第一探头和第二探头分别靠近硅片的两个相对表面以检测硅片的电阻率。

14、将厚度检测组件设置成包括两个成对设置的激光传感器,通过两个激光传感器同步扫描硅片的两个相对表面即能快速完成对硅片的相应部位的厚度检测,从而提升对硅片的厚度检测效率。将电阻率检测组件设置成包括两个成对设置的探头,通过两个探头探测感应硅片即能快速完成对硅片的电阻率检测。

15、在一些实施例中,电阻检测机构还包括设置在安装支架上的p/n类型检测组件,硅片经过检测通道时,p/n类型测试组件检测硅片的p/n类型。

16、通过设置p/n类型检测组件,使得电阻检测机构还能够通同步实施对硅片的p/n类型检测判断。

17、在一些实施例中,前道检测工位至少包括尺寸检测工位和隐裂检测工位,前道检测机构至少包括尺寸检测机构和隐裂检测机构,其中:尺寸检测机构用于实施对被输送至尺寸检测工位处的硅片的尺寸检测;隐裂检测机构用于实施对被输送至隐裂检测工位处的硅片的隐裂检测。

18、通过设置尺寸检测机构和隐裂检测机构,实现了对硅片的尺寸检测及隐裂检测。

19、在一些实施例中,输送线的输送路径上还设置有位于电阻检测工位前道的冷却工位,硅片检测设备还包括冷却机构;冷却机构用于冷却被输送至冷却工位的硅片。

20、通过设置冷却机构,实现了对硅片的冷却,进一步确保被输送至电阻检测工位的待实施电阻检测的硅片获得充分冷却,减小温度对电阻率的影响。

21、在一些实施例中,冷却机构包括水冷排和风扇,其中:水冷排设置在冷却工位的上方,水冷排包括至少一根循环弯折的水冷管,水冷管与外部的冷却水供应装置连通;风扇位于水冷排的上方,风扇朝向水冷排吹风,以将冷风吹至被输送至冷却工位的硅片。

22、提供了一种结构简单的冷却机构,其通过风扇向硅片吹冷风,以实施对硅片的冷却。

23、在一些实施例中,后道检测工位至少包括脏污检测工位、孔洞检测工位和侧边检测工位,后道检测机构至少包括脏污检测机构、孔洞检测机构及侧边检测机构,其中:脏污检测机构用于实施对被输送至脏污检测工位的硅片的脏污检测;孔洞检测机构用于实施对被输送至孔洞检测工位的硅片的孔洞检测;侧边检测机构用于实施对被输送至侧边检测工位的硅片的侧边检测。

24、通过设置脏污检测机构、孔洞检测机构及侧边检测机构,实现了对硅片的脏污检测、孔洞检测及侧边检测。

25、在一些实施例中,硅片检测设备还包括上料机构和分选机构,其中:上料机构用于将待检测的硅片上料至输送线上;分选机构用于接收输送线输出的完成检测的硅片,并实施对硅片的分类下料。

26、通过设置上料机构,实现了对待检测硅片的自动上料。通过设置分选机构,则实现了对检测完的硅片的分类下料。

技术特征:

1.一种硅片检测设备,其特征在于,所述硅片检测设备包括:

2.如权利要求1所述的硅片检测设备,其特征在于,所述输送线包括第一输送线和第二输送线,其中:

3.如权利要求1所述的硅片检测设备,其特征在于,所述电阻检测机构包括安装支架、厚度检测组件、电阻率检测组件,其中:

4.如权利要求3所述的硅片检测设备,其特征在于:

5.如权利要求3所述的硅片检测设备,其特征在于,所述电阻检测机构还包括设置在所述安装支架上的p/n类型检测组件,硅片经过所述检测通道时,所述p/n类型测试组件检测硅片的p/n类型。

6.如权利要求1所述的硅片检测设备,其特征在于:

7.如权利要求1所述的硅片检测设备,其特征在于:所述输送线的输送路径上还设置有位于所述电阻检测工位前道的冷却工位,所述硅片检测设备还包括冷却机构;

8.如权利要求7所述的硅片检测设备,其特征在于,所述冷却机构包括水冷排和风扇,其中:

9.如权利要求1所述的硅片检测设备,其特征在于,

10.如权利要求1至9任一项所述的硅片检测设备,其特征在于,所述硅片检测设备还包括上料机构和分选机构,其中:

技术总结

本技术提供了一种硅片检测设备,包括:输送线,输送路径上设有前道检测工位、剔除工位、后道检测工位及电阻检测工位;与前道检测工位一一对应的前道检测机构,分别用于检测被输送至对应前道检测工位的硅片;剔除机构,将前道检测机构检测后的尺寸不合格硅片和/或存在隐裂的不合格硅片剔除;与后道检测工位一一对应的后道检测机构,分别用于检测被输送至对应后道检测工位的硅片;电阻检测机构,用于检测被输送至电阻检测工位的硅片的电阻率。本技术将电阻检测工位设在输送线末端,完成对硅片的所有其他参数的检测后方才实施电阻检测。如此被输送至电阻检测工位的硅片获得充分冷却,使得电阻检测机构能精确地检测出硅片电阻。

技术研发人员:李昶,王美,刘顺,赵铭,李泽通,闫东

受保护的技术使用者:无锡奥特维科技股份有限公司

技术研发日:20230315

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!