一种焊接环的连续式卸料系统的制作方法

本技术涉及焊接环生产加工,具体是一种焊接环的连续式卸料系统。

背景技术:

1、焊接环是一个金属环片,可应用于波簧、垫圈、连接件等结构领域,其在下料绕圈断料形成,因此需要对端头处进行焊接,焊接的过程大都采用工进行一一上料、焊接,然后再下料的过程,随着自动化的发展,逐步也有人工下料改进成自动机械式的下料的方式。

2、如专利公开号为cn 203579168 u,公开了一种连接器组装机,多转台多工位,能够满足需装配多个零件的复杂连接器的要求 ;将难度分散到3个转台, 增加可靠性,降低维护难度 ;各转台之间加上具有缓冲功能的输送线,上一工作台停机后,输送线上的备料可以继续使用一段时间,不需要全线停机 。从该说明书中描述的具体工作过程可知,该申请虽然实现了全线不停机,但整个过程中有多次上料和下料的过程,而且下料线对应的下料机械手采用了往复移动式的结构,这样转台间隔式的转动,实现工位的切换,但下料机械手的往复移动也需要一定的时间;

3、并且上述申请下料线只有一条线,因此合格件和不合格件都是一同下料的,后续还需要进行检测工序,整个工序复杂,因此影响了整个生产的效率。因此要满足具有检测功能的自动化焊接系统的合格件和不合格件的连续出料机构,还有待进行改进。

技术实现思路

1、本实用新型的目的是为了克服现有技术存在的缺陷和不足,提供一种焊接环的连续式卸料系统,解决了现有技术中存在的种种问题。

2、为实现上述目的,本实用新型提供如下技术方案:

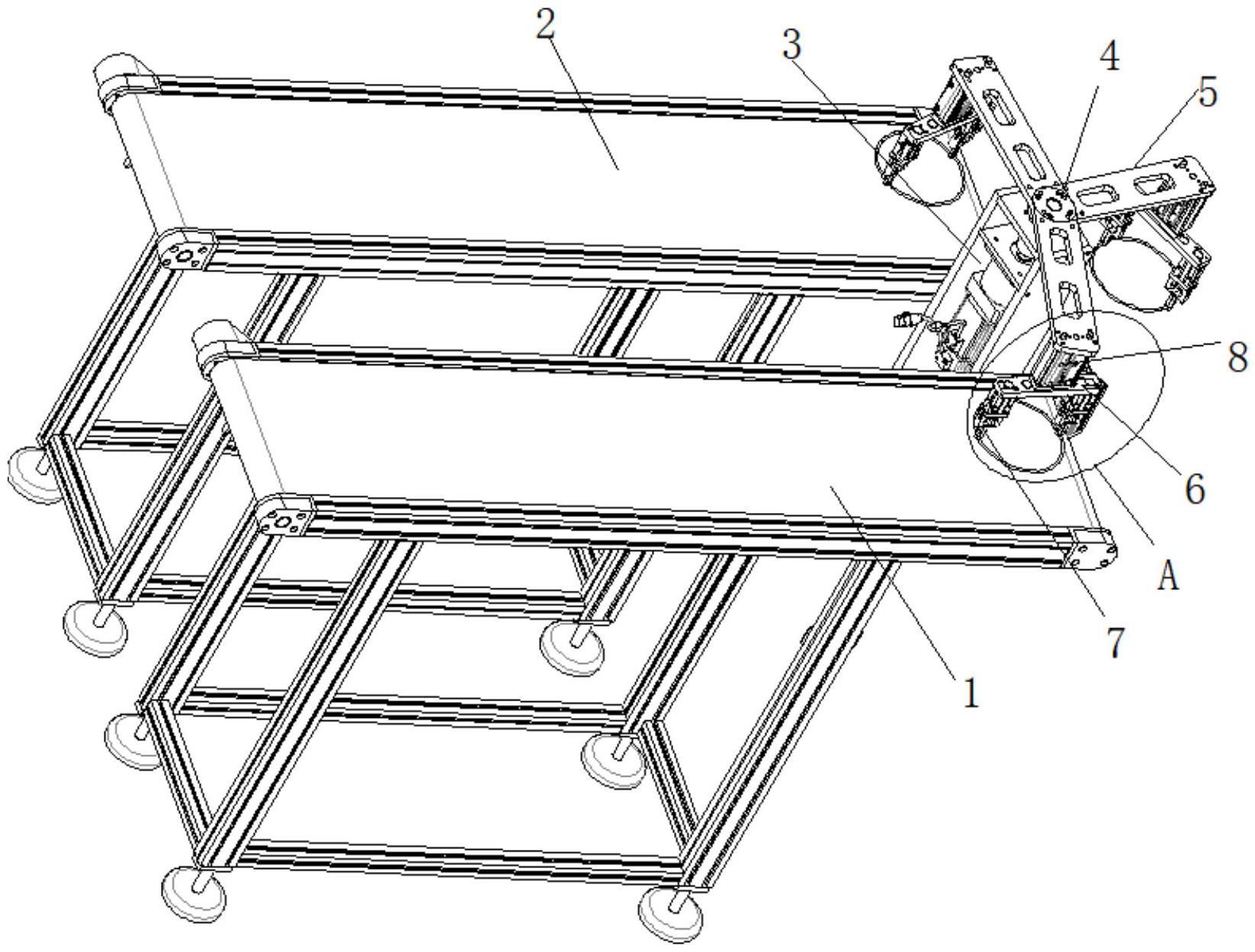

3、一种焊接环的连续式卸料系统,包括有两并列设置的接料循环输送带,分别为合格件循环输送带和不合格件循环输送带,合格件循环输送带和不合格件循环输送带的进料端之间架设有支撑架,所述支撑架顶端转动安装有旋转座,所述旋转座的圆周方向上均布有支座,所述支座的前端部下方分别安装有可升降的卸料座,所述卸料座的下方安装有两对可开合的用于夹持焊接环的夹爪,所述夹爪的开合分别通过对应的开合驱动组件驱动。

4、所述旋转座通过轴承座转动安装在支撑架的顶端,所述支座为三个均布在旋转座的圆周方向上,所述旋转座的转动通过支撑架下方的电机驱动。

5、所述卸料座的升降通过其上方的卸料气缸驱动,卸料气缸竖直向下安装在支座的底端面上,所述卸料气缸的活塞杆伸出端安装有卸料座。

6、所述开合驱动组件为双向夹紧气缸结构,所述卸料座的长条形结构,且卸料座的底端面两端部分别安装有双向夹紧气缸。

7、所述双向夹紧气缸活塞杆伸出端的缸体底端安装有导块,所述导块内设有导槽,所述活塞杆的端部安装有导向限位块,所述导向限位块在导槽内导向移动,所述导向限位块的底端设有与夹爪连接的竖向连接块。

8、所述竖向连接块的底端设有向外凸出设置的凸棱,所述夹爪的上端部内侧面上设有与凸棱对应卡合的第一卡槽,所述凸棱上方的竖向连接块上设有与夹爪连接固定的连接固定孔,所述夹爪上设有与连接固定孔对应配合的安装孔,安装孔与连接固定孔之间通过螺栓连接。

9、所述夹爪的上端部为两对称设置的l形连接块结构,所述l形连接块的底端面内侧分别设有竖向设置的夹持板,所述夹持板的底端面的夹持端面上分别设有相互对应的用于卡装焊接环的第二卡槽。

10、与现有技术相比,本实用新型的有益效果是:

11、本申请通过旋转式的卸料机构连续对产品进行取料放料,同时各个卸料机构相互独立的夹取和升降动作,实现了连续取料,节省了取放料过程中的时间,提高了生产效率;

12、可将合格产品放置到合格件循环输送带上,将不合格的产品放置到不合格件循环输送带上,能够满足对产品进行分流的卸料要求;

13、可开合的用于夹持焊接环的夹爪的结构,能够满足不同规格的焊接环的卸料要求,适用范围广。

技术特征:

1.一种焊接环的连续式卸料系统,其特征在于:包括有两并列设置的接料循环输送带,分别为合格件循环输送带(1)和不合格件循环输送带(2),合格件循环输送带(1)和不合格件循环输送带(2)的进料端之间架设有支撑架(3),所述支撑架(3)顶端转动安装有旋转座(4),所述旋转座(4)的圆周方向上均布有支座(5),所述支座(5)的前端部下方分别安装有可升降的卸料座(6),所述卸料座(6)的下方安装有两对可开合的用于夹持焊接环的夹爪(7),所述夹爪(7)的开合分别通过对应的开合驱动组件驱动。

2.根据权利要求1所述的焊接环的连续式卸料系统,其特征在于:所述旋转座(4)通过轴承座转动安装在支撑架(3)的顶端,所述支座(5)为三个均布在旋转座(4)的圆周方向上,所述旋转座(4)的转动通过支撑架(3)下方的电机驱动。

3.根据权利要求1所述的焊接环的连续式卸料系统,其特征在于:所述卸料座(6)的升降通过其上方的卸料气缸(8)驱动,卸料气缸(8)竖直向下安装在支座(5)的底端面上,所述卸料气缸(8)的活塞杆伸出端安装有卸料座(6)。

4.根据权利要求1所述的焊接环的连续式卸料系统,其特征在于:所述开合驱动组件为双向夹紧气缸(9)结构,所述卸料座(6)的长条形结构,且卸料座(6)的底端面两端部分别安装有双向夹紧气缸(9)。

5.根据权利要求4所述的焊接环的连续式卸料系统,其特征在于:所述双向夹紧气缸(9)活塞杆伸出端的缸体底端安装有导块(10),所述导块(10)内设有导槽(11),所述活塞杆的端部安装有导向限位块(12),所述导向限位块(12)在导槽(11)内导向移动,所述导向限位块(12)的底端设有与夹爪(7)连接的竖向连接块(13)。

6.根据权利要求5所述的焊接环的连续式卸料系统,其特征在于:所述竖向连接块(13)的底端设有向外凸出设置的凸棱(13-1),所述夹爪(7)的上端部内侧面上设有与凸棱(13-1)对应卡合的第一卡槽(13-2),所述凸棱(13-1)上方的竖向连接块(13)上设有与夹爪(7)连接固定的连接固定孔(13-3),所述夹爪(7)上设有与连接固定孔(13-3)对应配合的安装孔,安装孔与连接固定孔之间通过螺栓连接。

7.根据权利要求1所述的焊接环的连续式卸料系统,其特征在于:所述夹爪(7)的上端部为两对称设置的l形连接块(14)结构,所述l形连接块(14)的底端面内侧分别设有竖向设置的夹持板(15),所述夹持板(15)的底端面的夹持端面上分别设有相互对应的用于卡装焊接环的第二卡槽(16)。

技术总结

本技术公开了一种焊接环的连续式卸料系统,包括有两并列设置的接料循环输送带,分别为合格件循环输送带和不合格件循环输送带,合格件循环输送带和不合格件循环输送带的进料端之间架设有支撑架,所述支撑架顶端转动安装有旋转座,所述旋转座的圆周方向上均布有支座,所述支座的前端部下方分别安装有可升降的卸料座,所述卸料座的下方安装有两对可开合的用于夹持焊接环的夹爪,所述夹爪的开合分别通过对应的开合驱动组件驱动。本技术通过旋转式的卸料机构连续对产品进行取料放料,同时各个卸料机构相互独立的夹取和升降动作,实现了连续取料,节省了取放料过程中的时间,提高了生产效率。

技术研发人员:侯世玉,胡先德,郝国华,鲍瑞,吴磊,齐永住

受保护的技术使用者:安庆谢德尔汽车零部件有限公司

技术研发日:20230413

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!