钢液取样器样壳分离装置的制作方法

本技术属于冶金,特别涉及一种钢液取样器样壳分离装置。

背景技术:

1、目前,钢液取样器的钢液取样和钢样取出的方法为:人工或自动取样机器臂将装在取样器的长杆上的取样端部插入高温钢水停留3s后取出,得到端部内部留有钢样及其夹合部件(也称夹合模具),但外表烧焦且仍然具有一定刚度的带有钢样的取样器。操作人员随后将带有钢样的取样器拿到工作台,将带有钢样的取样器的取样端部敲碎,暴露出钢样及其夹合部件;然后,将钢样及其夹合部件进一步分离,得到温度较高的钢样。接着,人工将钢样拨到敲样器具中,放入装有冷水的水桶冷却至常温;最后将冷钢样装入样筒,样筒装入风洞送样装置,送往化验室分析化学成分或气体成分

2、在敲碎取样器的过程中,容易造成钢样表面的精炼渣飞溅,存在安全隐患,并且劳动强度高,取样时间长,严重延长冶炼周期。申请号为202111581520.2的中国发明专利提供了一种取样器自动剪切敲样设备及方法,包括第一夹紧机构、剪切机构以及旋转敲样装置,所述剪切机构位于第一夹紧机构和旋转敲样装置之间,所述第一夹紧机构与所述旋转敲样装置配合夹紧切断前的取样器的两端,所述旋转敲样装置能够带动取样器切断后在旋转敲样装置上的取样段旋转完成敲样。

3、上述装置完成了自动敲样的过程,但是敲击后,钢样和样渣依然无法分离,需要人工手动进行分离,存在安全隐患。申请号为202110890813.2的中国发明专利提供一种将钢液取样器中钢样自动取出的装置,该装置包括工作台,还包括:支撑部件,用于支撑钢液取样器;破碎部件,用于破碎所述钢液取样器的取样端部的耐材从而暴露出钢样及夹合模具;机械手,用于夹持所述钢样未被所述夹合模具包裹的部位,并在所述夹合模具上的箍紧件去除后移动以使所述夹合模具在自身重力作用下,从所述钢样上脱落;去箍紧件机构,可移动至所述钢样处,对准夹合模具上的箍紧件,在所述机械手和/或所述去箍紧件机构发生相对远离的运动时,去掉所述夹合模具上的箍紧件。装置能够实现钢样自动取出的机械化、自动化,显著提高工作效率,保障了操作人员的人身安全。

4、然而,上述将钢液取样器中钢样自动取出的装置依靠施压面板的相互作用力使得钢样及夹合模具暴露,并利用机械手和去箍紧件机构的配合,脱去夹合模具,得到钢样,一方面,上述分离钢样的过程需要用到机械手,且对机械手的位移精度要求较高,导致设备成本高昂;另一方面,依靠施压面板的挤压作用力对取样器端部的耐材进行破碎,容易造成残渣飞溅,存在安全隐患。

技术实现思路

1、基于此,本实用新型提供一种钢液取样器样壳分离装置,以解决现有技术中存在的钢样分离设备成本高昂,且容易造成残渣飞溅,存在安全隐患的技术问题。

2、本实用新型解决上述技术问题的技术方案如下:

3、一种钢液取样器样壳分离装置,包括:

4、破碎防护桶,所述破碎防护桶的下端开设出料口,上端开设有采样器进料口;

5、破碎组件,所述破碎组件的破碎部设置于所述破碎防护桶内;以及

6、钢样分离组件,所述钢样分离组件包括底板及槽宽调节件,所述底板上设置有筛分槽,或所述底板与所述破碎防护桶的下端能够形成筛分槽,所述槽宽调节件用于调节所述筛分槽的槽宽。

7、优选地,所述底板盖合于所述出料口处,且所述破碎防护桶的下端与所述底板的上表面之间形成所述筛分槽,所述槽宽调节件驱动所述底板升降,以调节所述筛分槽的槽宽。

8、优选地,所述破碎防护桶的侧壁上设置有底板安装座,所述槽宽调节件设置于所述底板安装座上,且所述槽宽调节件的驱动端连接所述底板;所述底板安装座上还设置有垂直导向柱,所述垂直导向柱的下端连接所述底板。

9、优选地,所述钢样分离组件还包括残料引导槽,所述残料引导槽与所述破碎防护桶围绕形成残料引导腔,所述筛分槽被包围在所述残料引导腔内;所述残料引导槽的下端开设有物料出料口。

10、优选地,所述物料出料口下方设置有残料收集槽,用于收集残料。

11、优选地,所述物料出料口下方还设置有钢样转接盘,所述钢样转接盘用于承接并转移钢样。

12、优选地,所述破碎组件包括破碎环链组及环链组驱动机构,所述破碎环链组设置与所述破碎防护桶内,且包括至少一条环链,所述环链组驱动机构用于驱动所述破碎环链组转动。

13、优选地,所述钢液取样器样壳分离装置还包括喷淋降温组件,所述喷淋降温组件包括进水连接件及喷头,所述进水连接件用于连接水源侧,所述喷头设置于所述破碎防护桶内。

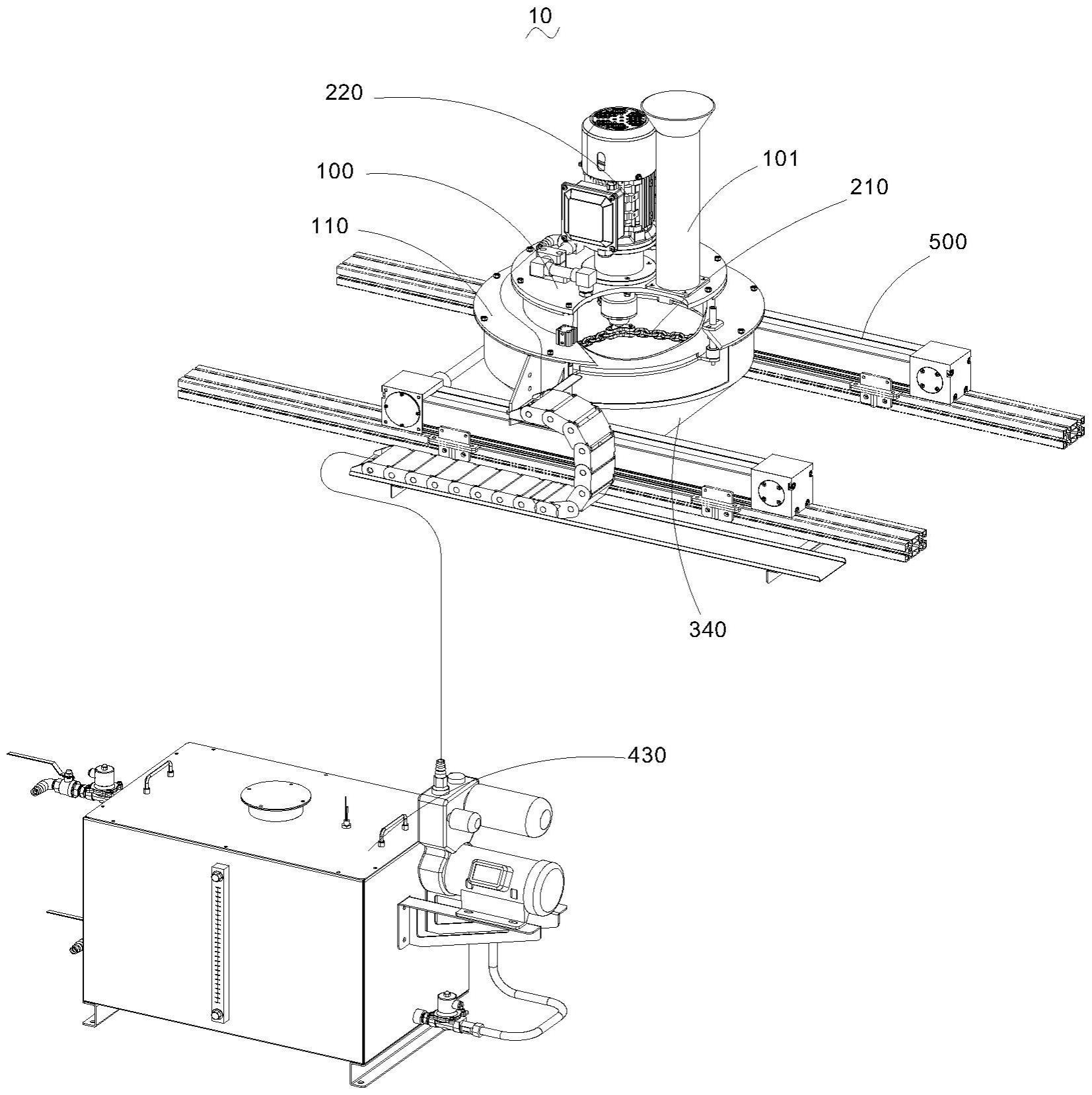

14、优选地,所述钢液取样器样壳分离装置还包括位移组件,所述破碎防护桶、所述破碎组件、所述筛分槽设置于所述位移组件上,所述位移组件用于驱动所述破碎防护桶、所述破碎组件、所述筛分槽整体发生位移。

15、与现有技术相比,本实用新型至少具有以下优点:

16、设置所述破碎防护桶,并在所述破碎防护桶内设置破碎组件,在所述破碎防护桶的底部设置钢样分离组件,含钢液样品(以下简称“钢样”)的钢液取样器(以下简称“取样器”)落入所述破碎防护桶,在所述破碎组件的作用下,破碎形成型砂残渣、钢液样壳(以下简称“样壳”)和钢样,由于型砂残渣、样壳的体积较小,而钢样的体积较大,通过调节所述钢样分离组件的筛分槽的槽宽,首先排出型砂残渣和样壳,然后排出钢样,从而实现了钢样的快速、自动化分离。所述钢液取样器样壳分离装置不采用关节机器人等精密仪器设备,降低了制造及维护成本,且对取样器的破碎过程处于相对密闭的环境中,破碎残渣不易飞溅,降低了安全风险。

技术特征:

1.一种钢液取样器样壳分离装置,其特征在于,包括:

2.如权利要求1所述的钢液取样器样壳分离装置,其特征在于,所述底板盖合于所述出料口处,且所述破碎防护桶的下端与所述底板的上表面之间形成所述筛分槽,所述槽宽调节件驱动所述底板升降,以调节所述筛分槽的槽宽。

3.如权利要求2所述的钢液取样器样壳分离装置,其特征在于,所述破碎防护桶的侧壁上设置有底板安装座,所述槽宽调节件设置于所述底板安装座上,且所述槽宽调节件的驱动端连接所述底板;所述底板安装座上还设置有垂直导向柱,所述垂直导向柱的下端连接所述底板。

4.如权利要求1-3中任意一项所述的钢液取样器样壳分离装置,其特征在于,所述钢样分离组件还包括残料引导槽,所述残料引导槽与所述破碎防护桶围绕形成残料引导腔,所述筛分槽被包围在所述残料引导腔内;所述残料引导槽的下端开设有物料出料口。

5.如权利要求4所述的钢液取样器样壳分离装置,其特征在于,所述物料出料口下方设置有残料收集槽,用于收集残料。

6.如权利要求5所述的钢液取样器样壳分离装置,其特征在于,所述物料出料口下方还设置有钢样转接盘,所述钢样转接盘用于承接并转移钢样。

7.如权利要求1所述的钢液取样器样壳分离装置,其特征在于,所述破碎组件包括破碎环链组及环链组驱动机构,所述破碎环链组设置与所述破碎防护桶内,且包括至少一条环链,所述环链组驱动机构用于驱动所述破碎环链组转动。

8.如权利要求7所述的钢液取样器样壳分离装置,其特征在于,还包括喷淋降温组件,所述喷淋降温组件包括进水连接件及喷头,所述进水连接件用于连接水源侧,所述喷头设置于所述破碎防护桶内。

9.如权利要求1所述的钢液取样器样壳分离装置,其特征在于,还包括位移组件,所述破碎防护桶、所述破碎组件、所述筛分槽设置于所述位移组件上,所述位移组件用于驱动所述破碎防护桶、所述破碎组件、所述筛分槽整体发生位移。

技术总结

本技术提供一种钢液取样器样壳分离装置,属于冶金技术领域。装置包括破碎防护桶、破碎组件及钢样分离组件,破碎防护桶的下端开设出料口,上端开设有采样器进料口,破碎组件的破碎部设置于破碎防护桶内,钢样分离组件包括底板及槽宽调节件,底板与破碎防护桶的下端能够形成筛分槽,槽宽调节件用于调节筛分槽的槽宽。含钢样的取样器落入破碎防护桶,在破碎组件的作用下,破碎形成型砂残渣、样壳和钢样,通过调节筛分槽的槽宽,首先排出型砂残渣和样壳,然后排出钢样,从而实现了钢样的快速、自动化分离。装置不采用关节机器人等精密仪器设备,降低了制造及维护成本,且破碎残渣不易飞溅,降低了安全风险。

技术研发人员:杨光明,李鹏,李鹏前,苏伟慧,郭宏亮,杨波,王海娟,钟威,孙朋飞

受保护的技术使用者:银川东方气力运输设备有限公司

技术研发日:20230517

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!