一种微细粒浮选设备及浮选方法与流程

本发明涉及选矿,尤其涉及一种微细粒浮选设备及浮选方法。

背景技术:

1、在矿物浮选过程中,矿物的粒度能够在很大程度上影响浮选指标。研究表明,泡沫浮选的最佳粒度范围为5-75μm。事实上,粒度范围为15-150μm的矿物颗粒即可在泡沫浮选过程中得到较好的浮选效果。例如,锡石的浮选粒度范围为3-20μm,黑钨矿的浮选粒度范围为20-50μm,重晶石的浮选粒度范围为10-30μm,萤石的浮选粒度范围为10-90μm,石英的浮选粒度范围为9-50μm,等等。

2、然而,当矿物的粒度超出最佳粒度范围时,不论是硫化矿浮选,还是氧化矿浮选,泡沫浮选的浮选指标均会明显恶化。从全球范围来看,世界上磷酸盐矿物的1/3,含铜矿物的1/6,含钨矿物的l/5以及其他数以百万吨计的矿物都是以微细粒的形态流失掉的。

3、因此,无论是对缓解资源短缺的压力、满足经济建设对资源的需求而言,还是对实现全球经济的可持续发展而言,微细粒矿物的回收都具有重大意义。在这样的前提下,采用微细粒浮选方式对低于最佳浮选粒度范围下限的矿物颗粒进行浮选就显得尤为重要。

4、但是,现有的微细粒浮选技术仍存在浮选效果差、浮选速率低等问题。

技术实现思路

1、为了解决现有技术中存在的问题,本发明的目的之一是提供一种微细粒浮选设备。

2、本发明提供如下技术方案:

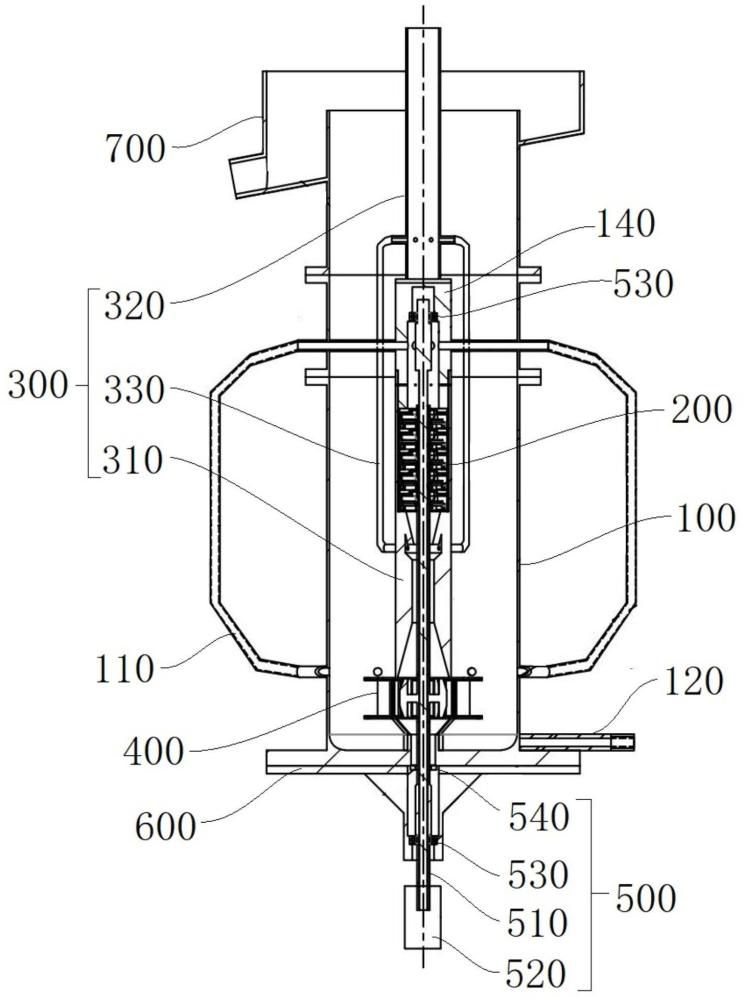

3、一种微细粒浮选设备,包括浮选槽、循环系统、射流矿化系统、剪切矿化系统和动力系统;

4、所述浮选槽的下部连接有循环管,且所述循环管的出口端与所述循环系统的入口端连通;

5、所述射流矿化系统的入口端与所述循环系统的出口端连通,所述射流矿化系统的出口端与所述剪切矿化系统的入口端连通;

6、所述剪切矿化系统设置于所述浮选槽内,所述剪切矿化系统的出口端与所述浮选槽的内腔连通;

7、所述动力系统的驱动端同时连接所述循环系统和所述剪切矿化系统。

8、作为对所述微细粒浮选设备的进一步可选的方案,所述浮选槽内设置有稳流组件,所述稳流组件高于所述剪切矿化系统。

9、作为对所述微细粒浮选设备的进一步可选的方案,所述稳流组件包括多个稳流叶片,所述稳流叶片沿所述浮选槽的径向设置,并与所述浮选槽固定连接,多个所述稳流叶片沿所述浮选槽的周向排列。

10、作为对所述微细粒浮选设备的进一步可选的方案,所述射流矿化系统包括射流管和进气管,所述射流管的入口端与所述循环系统的出口端连通,所述射流管的出口端与所述剪切矿化系统的入口端连通,所述进气管连接所述射流管。

11、作为对所述微细粒浮选设备的进一步可选的方案,所述射流管为文丘里管,所述进气管连接所述文丘里管的喉部。

12、作为对所述微细粒浮选设备的进一步可选的方案,所述剪切矿化系统包括定子和转子,所述定子具有内腔,所述内腔的入口端与所述射流矿化系统的出口端连通,所述内腔的出口端与所述浮选槽的内腔连通,所述转子容置于所述内腔内,所述转子连接所述动力系统的驱动端。

13、作为对所述微细粒浮选设备的进一步可选的方案,所述转子具有多个剪切叶片,多个所述剪切叶片均与所述转子的旋转轴线平行,并环绕所述转子的旋转轴线分布。

14、作为对所述微细粒浮选设备的进一步可选的方案,所述剪切叶片的宽度沿所述转子的旋转轴线自中部向两端递减。

15、作为对所述微细粒浮选设备的进一步可选的方案,所述循环系统包括离心叶轮和导流叶片;

16、所述离心叶轮设置有多个,多个所述离心叶轮均与所述动力系统的驱动端连接,并沿自身的旋转轴线依次排列,所述导流叶片设置在相邻两个所述离心叶轮之间。

17、本发明的另一目的是提供一种浮选方法。

18、本发明提供如下技术方案:

19、一种浮选方法,应用于上述微细粒浮选设备,所述浮选方法包括:

20、向所述浮选槽中投入矿浆,开启所述动力系统;

21、所述动力系统驱使所述剪切矿化系统对矿浆进行初次剪切矿化;

22、所述动力系统驱使所述循环系统将未成功矿化的矿浆通过所述循环管送入所述射流矿化系统,所述射流矿化系统对矿浆进行射流矿化;

23、所述动力系统驱使所述剪切矿化系统对经过射流矿化后的矿浆进行剪切矿化。

24、本发明的实施例具有如下有益效果:

25、使用上述微细粒浮选设备时,先向浮选槽中投入矿浆,然后开启动力系统。动力系统驱使剪切矿化系统运转,对矿浆进行初次剪切矿化,形成矿浆-气泡的三相混合流体。三相混合流体在浮选槽内发生浮选行为,成功矿化的矿物颗粒被气泡携带至浮选槽顶部,未成功矿化的矿浆则停留在浮选槽的下部。在此基础上,动力系统驱使循环系统运转,将未成功矿化的矿浆通过循环管送入射流矿化系统,由射流矿化系统对矿浆进行射流矿化。随后,经过射流矿化的矿浆再次流入剪切矿化系统,动力系统驱使剪切矿化系统运转,再次对矿浆进行剪切矿化。未成功矿化的矿浆在浮选过程中不断循环,实现了对矿浆的反复、高效地矿化,从而能够提升浮选效果,提高浮选速率。

26、为使本发明的上述目的、特征和优点能更明显和易懂,下文特举较佳实施例,并配合所附附图,做详细说明如下。

技术特征:

1.一种微细粒浮选设备,其特征在于,包括浮选槽、循环系统、射流矿化系统、剪切矿化系统和动力系统;

2.根据权利要求1所述的微细粒浮选设备,其特征在于,所述浮选槽内设置有稳流组件,所述稳流组件高于所述剪切矿化系统。

3.根据权利要求2所述的微细粒浮选设备,其特征在于,所述稳流组件包括多个稳流叶片,所述稳流叶片沿所述浮选槽的径向设置,并与所述浮选槽固定连接,多个所述稳流叶片沿所述浮选槽的周向排列。

4.根据权利要求1所述的微细粒浮选设备,其特征在于,所述射流矿化系统包括射流管和进气管,所述射流管的入口端与所述循环系统的出口端连通,所述射流管的出口端与所述剪切矿化系统的入口端连通,所述进气管连接所述射流管。

5.根据权利要求4所述的微细粒浮选设备,其特征在于,所述射流管为文丘里管,所述进气管连接所述文丘里管的喉部。

6.根据权利要求1-5中任一项所述的微细粒浮选设备,其特征在于,所述剪切矿化系统包括定子和转子,所述定子具有内腔,所述内腔的入口端与所述射流矿化系统的出口端连通,所述内腔的出口端与所述浮选槽的内腔连通,所述转子容置于所述内腔内,所述转子连接所述动力系统的驱动端。

7.根据权利要求6所述的微细粒浮选设备,其特征在于,所述转子具有多个剪切叶片,多个所述剪切叶片均与所述转子的旋转轴线平行,并环绕所述转子的旋转轴线分布。

8.根据权利要求7所述的微细粒浮选设备,其特征在于,所述剪切叶片的宽度沿所述转子的旋转轴线自中部向两端递减。

9.根据权利要求1-5中任一项所述的微细粒浮选设备,其特征在于,所述循环系统包括离心叶轮和导流叶片;

10.一种浮选方法,其特征在于,应用于权利要求1-9中任一项所述的微细粒浮选设备,所述浮选方法包括:

技术总结

本发明提供一种微细粒浮选设备及浮选方法,涉及选矿技术领域。微细粒浮选设备包括浮选槽、循环系统、射流矿化系统、剪切矿化系统和动力系统;浮选槽的下部连接有循环管,且循环管的出口端与循环系统的入口端连通;射流矿化系统的入口端与循环系统的出口端连通,射流矿化系统的出口端与剪切矿化系统的入口端连通;剪切矿化系统设置于浮选槽内,剪切矿化系统的出口端与浮选槽的内腔连通;动力系统的驱动端同时连接循环系统和剪切矿化系统。使用上述微细粒浮选设备时,未成功矿化的矿浆在浮选过程中不断循环,实现了对矿浆的反复、高效地矿化,从而能够提升浮选效果,提高浮选速率。

技术研发人员:陈犹川,张海亮,王建文,陆红羽,杜玉艳,李仕亮,范子恒,马利凤

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!