高硫高泥化难选金矿梯级高效分选与环保提金方法与流程

本发明涉及金矿分选与提金,尤其涉及一种高硫高泥化难选金矿梯级高效分选与环保提金方法。

背景技术:

1、

2、随着全球矿产资源的不断消耗,易选金矿石逐渐减少,难选金矿石开发利用变得越来越重要,但难选金矿的回收效果较差,尤其是高硫、高砷、含炭、微细粒浸染以及高泥化混合矿的开发利用难度大。尤其是对于矿石性质复杂的高硫高泥化金矿石而言,矿石中硫化物和泥岩等矿物含量较高,这些矿物之间的共生关系复杂,选矿难度极大。该类矿石有3个显著的特点:(1)高硫高泥化金矿通常为原生矿和氧化泥质矿的混合矿,原生矿主要以块状形式存在,氧化矿主要呈粉状以独立或者附着于块矿表面的形式存在。(2)高硫高泥化金矿中的矿物硬度差异较大,磨矿产品两极分化极其严重,影响金矿物分选效果。(3)原生矿与泥质矿的分选效率差异较大,单一选矿工艺无法兼顾泥质矿物和原生矿物的回收效果,而且两种类型矿物混选会对另一种矿物产生不利影响。(4)原生矿中含硫较高,硫化物是金的主要载体矿物,金矿物通常呈微细粒包裹形式赋存于硫化物中,采用常规氰化浸出,浸出率较低,另外生产实践表明氰化物是提取金矿物成本最低、指标最佳的浸出剂,但氰化物毒性较大,存在污染环境的风险,因此如何高效环保的实现难选金矿的开发利用是矿物加工领域亟待解决的重要难题。

3、有鉴于此,有必要设计一种改进的高硫高泥化难选金矿梯级高效分选与环保提金方法,以解决上述问题。

技术实现思路

1、针对上述现有技术的缺陷,本发明的目的在于提供一种高硫高泥化难选金矿梯级高效分选与环保提金方法,实现高硫高泥化难选金矿的高效回收,而且能够消除使用氰化物提金带来的潜在风险。

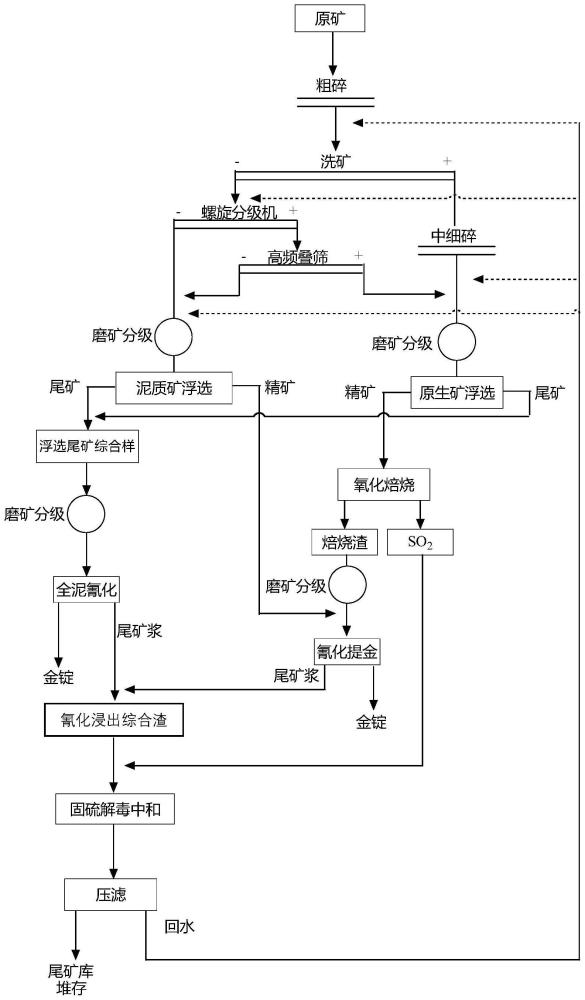

2、为实现上述目的,本发明提供了一种高硫高泥化难选金矿梯级高效分选与环保提金方法,包括以下步骤:

3、s1.将高硫高泥化矿石进行粗碎,粗碎产品进行洗矿,得到粗粒级产品和细粒级矿泥;将得到的所述粗粒级产品进行中细碎,得到中细碎产品,所述细粒级矿泥进行分级,得到分级后的粗粒产品和分级后的细粒级物料;将所述分级后的粗粒产品与所述中细碎产品合并,形成原生矿石;分级后的细粒级物料为泥质矿石;

4、s2.将步骤s1得到的所述原生矿石和泥质矿石分别进行磨矿处理,使金矿物达到单体解离状态后分别进行浮选富集;原生矿石浮选后获得原生矿浮选精矿和原生矿浮选尾矿;泥质矿石浮选后获得泥质浮选精矿和泥质浮选尾矿;

5、s3.将步骤s2得到的所述原生矿浮选精矿进行氧化焙烧,焙烧渣与所述泥质浮选精矿合并进行磨矿处理,调整矿浆浓度及矿浆ph值,采用氰化钠进行氰化浸出提金,得到金精矿氰化尾渣和金锭;

6、s4.将步骤s2得到的所述原生矿浮选尾矿和泥质浮选尾矿合并后进行细磨,磨矿产品引入全泥氰化浸出系统,调整矿浆浓度及矿浆ph值,采用氰化钠进行氰化浸出提金,得到全泥氰化尾渣和金锭;

7、s5.将步骤s3得到的所述金精矿氰化尾渣和步骤s4得到的所述全泥氰化尾渣合并为氰化浸出综合渣,将原生矿浮选精矿氧化焙烧过程中产生的烟气引入所述氰化浸出综合渣中,进行固硫解毒以及矿浆中和。

8、作为本发明的进一步改进,在步骤s1中,所述粗粒级产品的粒级为+(10~12)mm,所述中细碎产品的粒级为8~10mm。

9、进一步的,所述细粒级矿泥采用螺旋分级机和高频叠筛进行两次分级。

10、作为本发明的进一步改进,在步骤s2中,所述的金矿物达到单体解离状态是指-0.074mm的产品含量为65%~80%,浮选浓度为25%~30%。

11、进一步的,原生矿石磨矿产品-0.074mm含量为65%~70%,浮选浓度为28%~30%,泥质矿石磨矿产品-0.074mm含量为70%~80%,浮选浓度为25%~28%。

12、作为本发明的进一步改进,在步骤s3中,所述氧化焙烧的温度为650~750℃,焙烧渣与泥质浮选精矿磨矿后-0.037mm产品含量为90%~95%,所述矿浆浓度为35%~40%,矿浆ph值为10.5~11.5,氰化钠的用量为3kg/t~5kg/t。

13、作为本发明的进一步改进,在步骤s4中,所述磨矿产品-0.074mm含量为90%~92%,所述矿浆浓度为40%~45%,矿浆ph值为10.5~11.5,氰化钠的用量为0.6kg/t~1.0kg/t。

14、本发明的有益效果是:

15、(1)本发明提供了一种高硫高泥化难选金矿梯级高效分选与环保提金方法,基于原生矿与泥质矿分选效率差异,采用洗矿预处理与二次分级精准控制-矿物分类分选与梯级提取-废气固硫降氰的技术方法,实现了高硫高泥化难选金矿的高效回收。原生矿物与泥质矿物的精准分离与分类分选,减少了磨矿过程中由于矿石硬度不同导致的过粉碎问题,避免了两种类型矿石存在对浮选指标的相互影响,提高了载金矿物硫化物的分选效率,实现了金矿物的初级高效分选。采用全泥氰化工艺进一步回收了两种浮选尾矿中易流失的微细粒金和连生金,实现了尾矿中金的高效回收。采用原生硫化矿浮选精矿与泥质浮选精矿差异化预处理氰化提金,实现了微细粒浸染型硫化物包裹金与常规金精矿的分类高效浸取。

16、(2)本发明采用硫化浮选精矿焙烧过程中的烟气,对全泥氰化尾矿和金精矿氰化尾矿进行预处理,不仅消减了氰化尾矿浆中的游离氰化物与铁氰酸盐,而且矿浆中的氧化钙与烟气中的二氧化硫及其反应物相互作用,降低了烟气中二氧化硫和矿浆游离氧化钙的含量,实现了固硫解毒中和,预处理后的矿浆压滤后固体物料可满足hj 943—2018《黄金行业氰渣污染控制技术规范》中氰渣利用标准,消除了氰化物使用对环境的污染风险,而且滤液可根据生产需要返回生产流程进行循环使用。本发明可操作性强、工艺流程衔接紧密,大幅提高了高硫高泥化难选金矿的选矿回收指标,实现了难选金矿的安全环保高效利用。

技术特征:

1.一种高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s1中,所述粗粒级产品的粒级为+(10~12)mm。

3.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s1中,所述中细碎产品的粒级为8~10mm。

4.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s1中,所述细粒级矿泥采用螺旋分级机和高频叠筛进行两次分级。

5.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s2中,所述的金矿物达到单体解离状态是指-0.074mm的产品含量为65%~80%,浮选浓度为25%~30%。

6.根据权利要求5所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,原生矿石磨矿产品-0.074mm含量为65%~70%,浮选浓度为28%~30%,泥质矿石磨矿产品-0.074mm含量为70%~80%,浮选浓度为25%~28%。

7.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s3中,所述氧化焙烧的温度为650~750℃,焙烧渣与泥质浮选精矿磨矿后磨矿产品-0.037mm含量为90%~95%。

8.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s3中,所述矿浆浓度为35%~40%,矿浆ph值为10.5~11.5,氰化钠的用量为3kg/t~5kg/t。

9.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s4中,所述磨矿产品-0.074mm含量为90%~92%。

10.根据权利要求1所述的高硫高泥化难选金矿梯级高效分选与环保提金方法,其特征在于,在步骤s4中,所述矿浆浓度为40%~45%,矿浆ph值为10.5~11.5,氰化钠的用量为0.6kg/t~1.0kg/t。

技术总结

本发明提供了一种高硫高泥化难选金矿梯级高效分选与环保提金方法,基于原生矿与泥质矿分选效率的差异,采用洗矿预处理与二次分级精准控制‑矿物分类分选与梯级提取‑废气固硫脱氰的技术方法,实现了高硫高泥化难选金矿的高效环保回收。本发明不仅减少了磨矿过程中由于矿石硬度不同导致的过粉碎问题,提高了分选效率,而且采用原生硫化矿浮选精矿与泥质浮选精矿差异化预处理氰化提金,实现了微细粒浸染型硫化物包裹金与常规金精矿的分类高效浸取。另外基于金精矿焙烧过程中废气和浸出矿浆的特点进行固硫解毒中和,氰化尾矿无需进行无害化处置进行脱氰即可满足一般固废指标,有效避免了常规氰化提金对环境的污染风险。

技术研发人员:郑晔,于鸿宾,郝福来,张磊

受保护的技术使用者:长春黄金研究院有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!