一种加氢生产船用燃料油的方法与流程

1.本发明涉及一种劣质渣油生产清洁燃料油的工艺方法,具体地说是以劣质高硫渣油为原料灵活生产低硫船用燃料油的工艺方法。

背景技术:

2.随着全球环保法规日趋严格,在清洁汽柴油等轻质油品完成升级换代后,清洁的低硫船用燃料油将成为未来几年重点关注的油品之一。国际海事组织(international maritime organization,imo)《国际防止船舶造成污染公约》规定,自2020年01月起在海上一般区域航行所用的船用燃料油的硫质量分数由现在的不超过3.5%降至不超过0.5%;在排放控制区域航行时,船用燃料油的硫含量不应超过0.1%。在船用燃料油需求市场中,高硫残渣型船用燃料油以价格优势占整个市场约70%的份额,馏分型船用燃料油约占25%,其余为低硫燃料油(硫质量分数小于3.5%)和少量液化天然气。因此,新的环保法规将对现在以高硫燃料油为主的船用燃料油市场产生重大影响,也将促使船用燃料油脱硫技术的进一步开发。

3.目前,生产硫质量分数不超过0.5%的残渣型船用燃料油的主要途径包括:采用低硫的直馏渣油调和生产。但是由于低硫原油资源有限且价格较高,将会大幅度提高残渣型船用燃料油的生产成本,该路线不宜用于生产价值较低的残渣型船用燃料油;对高硫渣油通过渣油加氢脱硫处理生产低硫残渣型船用燃料油技术是可行的,但是对于硫含量超过2.0%甚至3.0%以上的渣油直接进行脱硫处理直接生产硫质量分数低于0.5%的残渣型船用燃料油,加工成本高,加氢苛刻度大,操作费用高,经济性差。

4.渣油加氢处理工艺的主要目的是通过加氢处理,使渣油原料中的杂质含量大幅降低,稠环芳烃、胶质、沥青质等非理想组分加氢转化,降低粘度,使其物性得到明显改善。

5.现有固定床加氢技术,原料在氢气和渣油加氢催化剂的作用下进行加氢脱硫等脱杂质反应,在高温和高苛刻条件下能够实现产品指标要求。渣油加氢催化剂通常采用级配方式进行装填,包括保护剂,脱金属催化剂,脱硫催化剂及高活性脱氮脱残炭催化剂。沿液相物流方向,反应温度逐步升高,该路线的不足之处是加氢过程中氢耗高加氢量大,通常在硫含量满足指标的情况下,需要更高的反应苛刻度,在高温高压条件下,硫含量满足指标要求,其它指标如残炭大幅降低,转化率提高,加工成本高。另外对原油的适应能力欠佳,固定床加氢处理的原料适应性差的问题并没有解决,同时装置加工劣质减压渣油运行周期短,经济性差。

6.cn107001959b公开了一种低硫船用燃料组合物及其制备方法。所述方法包括:在加氢处理催化剂存在下用氢气加氢处理减压渣油进料流,以在基本未裂化所述减压渣油的情况下,将硫降低到不超过百万分之1500(wppm);将所述加氢处理的减压渣油与不超过10体积%的第一柴油沸程烃流和不超过40体积%的第二柴油沸程烃流共混以形成所述低硫船用燃料组合物,其中所述加氢处理的减压渣油占所述低硫船用燃料组合物的至少60体积%,其中所述减压渣油进料流具有1000wppm至10000wppm的硫,所述第一柴油沸程烃流具

有不超过20wppm的硫,且所述第二柴油沸程烃流具有不超过10wppm的硫。该方法需要采用常规渣油加氢工艺将渣油原料中的硫降至1500 wppm以下,但由于加入大比例的柴油等馏分生产成本大幅增高,仍无法克服常规渣油加氢工艺加工劣质减压渣油原料生产周期短,产品调和难度增加,过程复杂,经济性较差的问题。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种加氢生产船用燃料油的方法。该方法能够处理劣质渣油原料,既能够满足产品硫含量、粘度等的指标要求,又能够满足控制加氢深度和降低加工成本,同时加氢产品作为低硫船用燃料油,其胶溶体系稳定。

8.发明人经研究发现,固定床渣油加氢技术处理劣质渣油原料生产低硫船用燃料油时,通常需要较为苛刻的反应条件,除了经济性问题,在这样的反应条件下,转化率大幅提高,会造成轻组分过度加氢,大量胶质被加氢饱和,这样容易破坏油品胶溶体系稳定性,一方面不利于装置的稳定运行,另一方面所生产的船用燃料油,表面上各项指标满足要求,但是也会存在油品稳定性降低的问题,对低硫船用燃料油的调和、存储以及使用产生不利影响。发明人经研究又发现,当面临加工不同性质渣油原料生产低硫船用燃料油产品时,如果将性质相对劣质的渣油原料与性质相对优质的渣油原料一起进入固定床渣油加氢装置,由于劣质原料需要较高的反应苛刻度,既影响催化剂性能发挥和使用周期又影响产品性质。在较高的反应苛刻度条件下,满足硫、粘度等关键产品指标条件下,残炭大幅降低,增加了加工成本,也影响了产品使用性能,更重要的是由于固定床反应器易造成压降的快速增长影响整体经济效益。本发明方法通过不同进料口引入两种不同性质的渣油原料,并通过优化加氢工艺路线,既可以加工劣质渣油原料,又能够提高所产船用燃料油的综合性能,同时具有良好的经济效益和社会效益。

9.本发明提供了一种加氢生产船用燃料油的方法,包括:(1)将性质相对较好的渣油原料与步骤(3)所得的上流式加氢反应器流出物以及氢气混合进入固定床加氢单元进行第一加氢精制反应,得到加氢生成油;(2) 步骤(1)得到的加氢生成油经过常压分馏得到加氢常压渣油、加氢石脑油以及加氢柴油;部分加氢常压渣油经过减压分馏得到加氢减压渣油和加氢减压蜡油;(3)步骤(2)得到的加氢减压渣油与性质相对较劣的渣油原料和氢气混合进入上流式加氢反应器进行第二加氢精制反应,得到上流式加氢反应器流出物;(4)部分加氢常压渣油与至少部分加氢减压蜡油混合,得到船用燃料油产品。

10.本发明方法中,步骤(1)所述渣油原料包括常压渣油或减压渣油中的至少一种,渣油原料中也可以同时含有焦化蜡油、脱沥青油、重质馏分油中的一种或者几种。渣油原料中,以质量含量计,硫含量不高于5.0%,可以为1.0%~5.0%;康氏残炭不高于18%,可以为9%~14%;重金属镍和钒总含量不高于200μg/g,可以为40~200μg/g;总氮含量不高于0.80%,可以为0.25%~0.70%。

11.本发明方法中,性质相对较劣的渣油原料,以质量含量计,硫含量大于3.5%,重金属镍和钒总含量大于100μg/g。性质相对较好的渣油原料,以质量含量计,硫含量不大于3.5%,重金属镍和钒总含量不大于100μg/g。

12.本发明方法中,以性质相对较劣的渣油原料和性质相对较好的渣油原料的总进料

质量为基准,性质相对较好的渣油原料占总进料质量的10%~90%,优选30%~70%,性质相对较劣的渣油原料占总进料质量的10%~90%,优选30%~70%。

13.本发明方法中,还可以将部分加氢常压渣油作为上流式加氢反应器的进料。其中,步骤(2)中进入减压分馏的加氢常压渣油占加氢常压渣油总质量的19%~95%,优选39%~90%,步骤(4)中作为船用燃油组分的加氢常压渣油占加氢常压渣油总质量的4%~80%,优选9%~50%。作为上流式加氢反应器进料的加氢常压渣油占加氢常压渣油总质量的0%~50%,优选1%~50%。

14.本发明方法中,步骤(4)中加氢常压渣油与加氢减压蜡油的混合质量比为0.50~7:1。

15.本发明方法中,固定床加氢单元中所用的氢气可以是循环氢。

16.本发明方法中,上流式加氢反应器所用的氢气为新氢。

17.本发明方法中,步骤(1)中的第一加氢精制反应可以采用固定床渣油加氢处理技术,固定床加氢单元采用至少一个加氢反应器。更优选串联设置多个加氢反应器,最优选设置三台至五台加氢反应器。加氢反应器内装填渣油加氢处理催化剂。每台反应器优选设置一个催化剂床层,易于废旧催化剂的卸出和新鲜催化剂的装填。采用的渣油加氢处理催化剂是指具有渣油加氢脱金属、加氢脱硫、加氢脱氮等至少一种功能的催化剂。渣油加氢处理催化剂一般都是以多孔耐熔无机氧化物如氧化铝为载体,第vib族和/或第viii族金属(如w、mo、co、ni等的氧化物中的至少一种)为活性组分,选择性地加入其它各种助剂如p、si、f、b等元素中的至少一种。

18.本发明方法中,步骤(1)中的固定床加氢单元中所用的固定床渣油加氢处理催化剂包括渣油加氢保护催化剂,渣油加氢脱金属催化剂和渣油加氢脱硫催化剂。其中,以固定床渣油加氢处理催化剂的总装填体积为基准,渣油加氢保护催化剂占总装填体积的3%~20%;渣油加氢脱金属催化剂占总装填体积的20%~60%,优选20%~50%;渣油加氢脱硫催化剂占总装填体积的10%~50%,优选20%~48%。在加氢脱硫催化剂之后,还可以选择性地装填渣油加氢脱氮、残炭转化催化剂,其装填体积占总装填体积的28%以下。渣油加氢处理催化剂可以采用常规的级配顺序进行装填,装填顺序一般是使原料油依次与渣油加氢保护催化剂、渣油加氢脱金属催化剂、渣油加氢脱硫催化剂和渣油加氢脱氮、残炭转化催化剂接触。当然也有将其中的两种或多种催化剂混合装填的技术。渣油加氢保护催化剂,渣油加氢脱金属催化剂,渣油加氢脱硫催化剂,渣油加氢脱氮、残炭转化催化剂可以采用本领域中通常采用的具有相应功能的催化剂,比如中国石油化工股份有限公司催化剂分公司生产的cen、fzc、ztn、zts系列渣油加氢处理催化剂。

19.本发明方法中,步骤(1)第一加氢精制反应的条件如下:氢分压为5mpa~35mpa,优选为13mpa~20mpa,反应温度为300℃~420℃,优选为330℃~400℃,总进料液时体积空速一般为0.1h-1

~5.0h-1

,优选为0.15h-1

~2.0h-1

,总氢油体积比为100~5000,优选为300~3000。其中,总进料是指进入固定床加氢单元的所有进料。

20.本发明方法中,步骤(1)得到的加氢生成油可以先经气液分离然后再进行常压分馏,气液分离是在与加氢反应压力等级相同的条件下进行,操作温度为300℃~400℃,优选为330℃~370℃。分离得到的气相主要为氢气,循环用于固定床加氢单元。分离得到的液相进入常压分馏系统,得到加氢石脑油、加氢柴油和加氢常压渣油。至少部分加氢常压渣油进

入减压分馏系统得到加氢减压蜡油和加氢减压渣油。所述的加氢常压渣油,其初馏点为330℃~370℃。所述的加氢减压渣油的初馏点为520℃~540℃,所述的加氢减压蜡油的初馏点为330℃~370℃,终馏点为520℃~540℃。

21.本发明方法中,步骤(3)采用上流式加氢反应器渣油加氢处理技术。步骤(2)得到的加氢减压渣油循环至上流式加氢反应器入口与新氢混合进入上流式加氢反应器,在上流式加氢处理催化剂作用下进行第二加氢精制反应。

22.上流式加氢反应器(ufr)的技术特点是反应物流自下而上流动,使催化剂床层轻微膨胀,因此压力降较小,通常是用于解决常规固定床反应器加工劣质渣油时的初期与末期压力降变化大的问题,以保护下游的固定床反应器,延长装置运转周期。本发明方法中,采用上流式加氢反应器(ufr)对加氢减压渣油进一步加氢精制脱除其中的硫和金属。由于结焦前驱物和金属也富集在沥青质中即减渣中,上流式加氢反应器采用高温、高氢分压的操作条件,有利于抑制结焦同时有利于对加氢减压渣油进行深度脱除杂质反应,有利于后续加氢精制过程中反应物流状态更加稳定,有利于装置长周期运行。

23.本发明方法中,步骤(3)上流式加氢反应器采用至少一台加氢反应器。每台加氢反应器一般设置多个催化剂床层,床层间注入冷氢或者急冷油控制反应温度。上流式加氢反应器内装填上流式渣油加氢处理催化剂。本发明中所用的上流式渣油加氢处理催化剂包括加氢脱金属催化剂和加氢脱硫催化剂,还可以选择性包括加氢保护催化剂。上流式渣油加氢处理催化剂一般是以多孔耐熔无机氧化物如氧化铝为载体,第vib族和/或第viii族金属(如w、mo、co、ni等中的至少一种)为活性组分,选择性地加入其它各种助剂如p、si、f、b等元素中的至少一种。加氢保护催化剂,加氢脱金属催化剂,加氢脱硫催化剂可以采用本领域中通常采用的具有相应功能的催化剂,比如中国石油化工股份有限公司催化剂分公司生产的fzc系列上流式渣油加氢处理催化剂。

24.本发明方法中,上流式加氢反应器中,以上流式渣油加氢处理催化剂总装填体积为基准,加氢保护催化剂占总装填体积的0~20%,可以为3%~20%,优选5%~20%;加氢脱金属催化剂占总装填体积的20%~80%,优选35%~75%;加氢脱硫催化剂占总装填体积的5%~70%,优选10%~65%。

25.本发明方法中,步骤(3)所述的第二加氢精制反应的反应条件如下:氢分压为12mpa~35mpa,优选为15mpa~22mpa,反应温度为350℃~500℃,优选为380℃~420℃,总进料液时体积空速一般在0.1h-1

~5.0h-1

,优选为0.15h-1

~2.0h-1

,总氢油体积比为200~400,优选为210~350。其中,总进料是指进入上流式反应器的所有进料。上流式反应器严格控制入口温度和入口氢气量以保持上流式反应器物流分布状态稳定。上流式反应器采用新氢,氢气纯度在99%以上,具有更高的氢气分压。

26.本发明方法的优点如下:1、本发明方法采用上流式加氢工艺和固定床加氢工艺相结合的方式,并将不同性质的渣油原料分别进入上流式加氢工艺和固定床加氢工艺,这样能够更好的控制加氢效果和转化深度,尤其是在硫含量能够满足指标的条件下,能够控制残炭的转化深度,防止过度加氢转化,可以灵活生产不同粘度指标的低硫船用燃料产品,具有更好的经济性;2、本发明方法中,将性质较劣的渣油原料进入上流式加氢反应器进行加氢精制反应,充分利用上流式的工艺优势,具有更高的反应氢分压和更低的压降,实现预精制反应和

脱硫目标;将性质较好的渣油原料进入固定床加氢工艺,在较缓和的条件下进行精制反应,既避免了反应器压降的快速增长,又具有深度加氢脱硫的优势;3、本发明方法采用上流式加氢反应器处理加氢减压渣油,使其深度脱硫的同时,避免固定床加氢使得油品中芳香组分和胶质被过度加氢饱和,提高油品胶溶体系的稳定性,进而提高船用燃料油的稳定性;4、本发明方法中,上流式加氢反应器可以在较低的氢油体积比条件下可以实现深度脱硫效果,并提高了容金属能力,增强了原料的适应性和加工灵活度;固定床加氢可以少量采用或者不采用高活性脱氮脱残炭催化剂就能够满足设计要求,且可以在缓和的反应条件下进行,不但能够生产综合性能良好的船用燃料油,还可以生产加氢石脑油和柴油,而且具有装置能耗低,装置运行周期长,经济效益好的优点;5、本发明方法中,通过产品常减压分馏设备,加工方式灵活,实现了效益的最大化。

附图说明

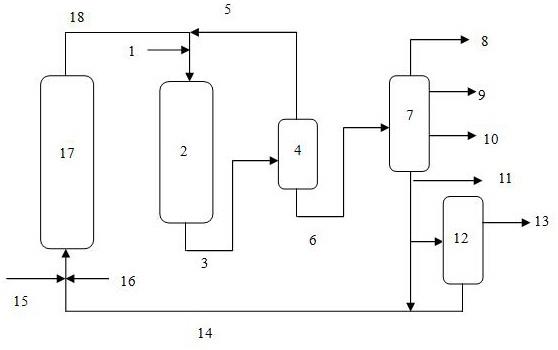

27.图1是本发明低硫船用燃料油的生产方法的一种具体实施方式的工艺流程示意图;图2是对比例1采用常规上流式反应器与固定床加氢的工流程示意图。

具体实施方式

28.下面结合附图对本发明所提供的方法进行进一步的说明,但并不因此而限制本发明的保护范围。

29.如图1所示,性质相对较好的渣油原料1和上流式加氢反应器17的流出物18混合,升压后与循环氢5混合进入固定床加氢单元2,通过与固定床渣油加氢处理催化剂接触,脱除原料油中的金属、硫、氮等杂质,同时降低原料的粘度和密度满足产品要求。固定床加氢单元2的加氢生成油3进入高低压分离器4进行气液分离,分离出的气相物流进行脱硫化氢等处理后进循环压缩机升压后循环氢5到固定床加氢单元2入口,分离出的液相物流6经过常压分馏塔7得到燃料气8,加氢石脑油9,加氢柴油10和加氢常压渣油11,部分加氢常压渣油11进入减压分馏塔12进行减压分馏得到加氢减压渣油14和加氢减压蜡油13。加氢减压渣油14与性质相对较劣的渣油原料16和新氢15混合进入上流式加氢反应器17,通过与上流式渣油加氢处理催化剂接触,进一步脱除原料油中的金属、硫等杂质得到上流式加氢反应器流出物18。部分加氢常压渣油11与至少部分加氢减压蜡油混合,得到船用燃料油产品。

30.如图2所示,性质相对较好的渣油原料1与性质相对较劣的渣油原料16和循环氢5混合进入上流式加氢反应器17进行加氢反应,上流式加氢反应器流出物18升压后与新氢15(和/或循环氢5)混合进入固定床加氢单元2,通过与固定床渣油加氢处理催化剂接触,脱除原料油中的金属、硫、氮等杂质,同时降低原料的粘度和密度满足产品要求。固定床加氢单元2的加氢生成油3进入高低压分离器4进行气液分离,分离出的气相物流进行脱硫化氢等处理后进循环压缩机升压后循环氢5到固定床加氢单元2入口,分离出的液相物流6经过常压分馏塔7得到燃料气8,加氢石脑油9,加氢柴油10和加氢常压渣油11。

31.下面通过实施例对本发明提供的方法作进一步说明,但并不因此而限制本发明的

保护范围。实施例中所用的原料油为中东高硫渣油,其性质列于表1。实施例中所用的固定床加氢处理催化剂和上流式渣油加氢处理催化剂均是中国石油化工股份有限公司催化剂分公司生产的fzc系列渣油加氢处理催化剂。其中固定床渣油加氢处理催化剂具体包括加氢保护剂,加氢脱金属催化剂,加氢脱硫催化剂,加氢脱氮、脱残炭催化剂,装填顺序是使原料油依次与加氢保护剂、加氢脱金属催化剂、加氢脱硫催化剂、加氢脱氮、脱残炭催化剂接触。其中上流式渣油加氢处理催化剂具体包括加氢脱金属催化剂,加氢脱硫催化剂。

32.实施例1该实施例采用本发明提供的低硫船用燃料油的生产方法(见图1),采用性质相对较好的渣油原料a与性质相对较劣的渣油原料b,渣油原料性质见表1,可以看出性质相对较好的渣油原料a硫含量2.26wt%,残炭含量10.86wt%,金属(ni+v)含量69

µ

g/g,总氮含量为4862

µ

g/g。性质相对较劣的渣油原料b显示渣油硫含量高达3.79wt%,残炭含量13.77wt%,金属(ni+v)含量125

µ

g/g属于高硫类劣质渣油。两种原料必须经过加氢处理才能够生产低硫船燃产品。性质相对较好的渣油原料a进料体积与性质相对较劣的渣油原料b的进料质量比为1:1。

33.装置固定床反应器采用三台串联,其中一反装填三种渣油加氢保护剂,装填体积分别为fzc-12b催化剂25ml,fzc-103d催化剂33ml,fzc-103e催化剂42ml;二反装填二种渣油加氢脱金属催化剂,装填体积分别为fzc-28a催化剂100ml,fzc-204催化剂为100ml;三反装填一种渣油加氢脱硫催化剂fzc-34a,装填体积为130ml,一种脱氮、脱残炭催化剂fzc-41a,装填体积为70ml。催化剂性质见表2。

34.装置上流式反应器采用一台反应器,设置两个床层,其中第一床层装填fzc-10u上流式渣油加氢脱金属催化剂160ml,第二床层装填fzc-11u上流式渣油加氢脱硫催化剂173ml。催化剂性质见表3。

35.经过进一步加氢处理得到固定床加氢反应生成油。主要操作条件见表4,反应所得产物的性质见表5。

36.原料a和上流式加氢反应器流出物以及循环氢混合后经过固定床加氢反应器加氢处理后经过气液分离得到气相产物和液相产物,其中液相产物经过常压分馏得到燃料气、加氢石脑油、加氢柴油和加氢常压渣油。55%重量的加氢常压渣油经过减压分馏系统分馏得到加氢减压蜡油和加氢减压渣油。45%的加氢常压渣油和加氢减压蜡油混合后作为低硫船用燃料油产品。全部的加氢减压渣油返回至上流式反应器与新氢混合后进一步加氢精制。

37.实施例2实施例2采用本发明提供的低硫船用燃料的生产方法(见图1),采用性质相对较好的渣油原料a与性质相对较差劣的渣油原料b,渣油原料性质见表1,可以看出性质相对较好的渣油原料a中,硫含量高达2.26wt%,残炭含量10.86wt%,金属(ni+v)含量69

µ

g/g,总氮含量为4862

µ

g/g。性质相对较劣的渣油原料b显示渣油硫含量高达3.79wt%,残炭含量13.77wt%,金属(ni+v)含量125

µ

g/g属于高硫类劣质渣油。两种原料必须经过加氢处理才能够生产低硫船燃产品。性质相对较好的渣油原料a与性质相对较劣的渣油原料b的进料质量比为2:3。

38.加氢装置采用四台串联的固定床反应器,其中一反装填三种渣油加氢保护剂,装填体积分别为fzc-12b催化剂20ml,fzc-103d催化剂30ml,fzc-103e催化剂30ml;二反装填

二种渣油加氢脱金属催化剂,装填体积分别为fzc-28a催化剂100ml,fzc-204催化剂为120ml;三反装填一种渣油加氢脱硫催化剂fzc-34a,装填体积为200ml;四反装填一种渣油加氢脱氮脱残炭催化剂fzc-41a,装填体积为60ml,具体催化剂性质见表2。

39.装置上流式反应器采用一台反应器,设置三个床层,其中第一床层装填fzc-10u上流式渣油加氢脱金属催化剂150ml,第二床层下部装填fzc-10u催化剂50ml,上部装填fzc-11u上流式渣油加氢脱金属催化剂100ml,第三床层装填fzc-11u上流式渣油加氢脱硫催化剂150ml。催化剂性质见表3。

40.经过进一步加氢处理得到固定床加氢反应生成油。主要操作条件见表3,反应所得产物的分布见表5。

41.原料b和上流式加氢反应器流出物以及循环氢混合后经过固定床加氢反应器加氢处理后经过气液分离得到气相产物和液相产物,其中液相产物经过常压分馏得到燃料气、加氢石脑油、加氢柴油和加氢常压渣油。70%重量的加氢常压渣油经过减压分馏系统分馏得到加氢减压蜡油和加氢减压渣油。30%的加氢常压渣油和加氢减压蜡油混合后作为低硫船用燃料油产品。全部的加氢减压渣油返回至上流式反应器与新氢混合后进一步加氢精制。

42.实施例3该实施例采用本发明提供的低硫船用燃料油的生产方法(见图1),采用性质相对较好的渣油原料a与性质相对较劣的渣油原料b,渣油原料性质见表1,可以看出性质相对较好的渣油原料a渣油硫含量高达2.26wt%,残炭含量10.86wt%,金属(ni+v)含量69

µ

g/g,总氮含量为4862

µ

g/g。性质相对较差劣的渣油原料b显示渣油硫含量高达3.79wt%,残炭含量13.77wt%,金属(ni+v)含量125

µ

g/g属于高硫类劣质渣油。两种原料必须经过加氢处理才能够生产低硫船燃产品。性质相对较好的渣油原料a与性质相对较劣的渣油原料b的进料质量比为7:3。

43.装置固定床反应器采用三台串联,其中一反装填二种渣油加氢保护剂,装填体积分别为fzc-12b催化剂30ml,fzc-103e催化剂50ml;二反装填二种渣油加氢脱金属催化剂,装填体积分别为fzc-28a催化剂50ml,fzc-204催化剂为180ml;三反装填一种渣油加氢脱硫催化剂fzc-34a,装填体积为200ml。催化剂性质见表2。

44.装置上流式反应器采用一台反应器,设置二个床层,其中第一床层装填fzc-10u上流式渣油加氢脱金属催化剂120ml,第二床层装填fzc-11u上流式渣油加氢脱硫催化剂158ml。催化剂性质见表3。

45.经过进一步加氢处理得到固定床加氢反应生成油。主要操作条件见表4,反应所得产物的性质见表5。

46.原料a和上流式加氢反应器流出物以及循环氢混合后经过固定床加氢反应器加氢处理后经过气液分离得到气相产物和液相产物,其中液相产物经过常压分馏得到燃料气、加氢石脑油、加氢柴油和加氢常压渣油。40%重量的加氢常压渣油经过减压分馏系统分馏得到加氢减压蜡油和加氢减压渣油。60%的加氢常压渣油和加氢减压蜡油混合后作为低硫船用燃料油产品。全部的加氢减压渣油返回至上流式反应器与新氢混合后进一步加氢精制。

47.原料性质见表1。表2、表3、表4、表5和表6-表8分别为各实施例固定床渣油加氢处理催化剂的性质、上流式加氢处理催化剂的性质、主要操作条件、加氢反应产品分布和各主要产品性质。表9和表10为船用燃料油产品性质,其中,加氢常压渣油和加氢减压蜡油的质

量分数是以新鲜渣油原料的质量为基准。

48.表1 渣油原料性质项目原料a原料bs,wt%2.263.79n,μg/g48623286残炭(ccr),wt%10.8613.77密度(20℃),kg/m3980.4989.5粘度(100℃),mm2/s76157.0ni+v,

µ

g/g69125饱和烃,wt%41.0839.98芳香烃,wt%37.3236.67胶 质,wt%18.7719.51沥青质,wt%2.833.84表2 固定床渣油加氢处理催化剂的性质

催化剂牌号fzc-12bfzc-103dfzc-103efzc-28afzc-204fzc-34afzc-41a功能保护剂保护剂保护剂脱金属催化剂脱金属催化剂脱硫催化剂脱氮催化剂颗粒大小,mm3-103-103-102-82-82-82-8颗粒形状四叶轮四叶轮条形条形条形条形条形强度,n.mm-1

6101016182026比表面积,m2/g1008288133169182228组成mo-nimo-nimo-nimo-nimo-nimo-nimo-ni载体al2o3al2o3al2o3al2o3al2o3al2o3al2o3表3上流式加氢处理催化剂的性质催化剂牌号fzc-10ufzc-11u功能脱金属催化剂脱硫催化剂颗粒形状球形球形颗粒外径,mm2.92.9强度,n.mm-1

3230比表面积,m2/g110148磨损率,wt%0.30.4组成mo-nimo-ni载体al2o3al2o3催化剂中金属含量,wt%

ꢀꢀ

moo35.210.8nio1.22.4表4实施例主要操作条件

项目实施例1实施例2实施例3上流式加氢处理催化剂编号fzc-10u和fzc-11ufzc-10u和fzc-11ufzc-10u和fzc-11uufr反应器操作条件

ꢀꢀꢀ

氢分压,mpa16.816.516.0液时体积空速,h-1

0.210.190.16

氢油体积比313280300反应温度,℃384387380固定床操作条件

ꢀꢀꢀ

氢分压,mpa16.516.215.7反应温度,℃373368370 ꢀ

液时体积空速,h-1

0.240.220.23 氢油体积比650650600总的化学反应氢耗,%1.671.681.52

表5 加氢反应产品分布项目实施例1实施例2实施例3常压和减压分馏

ꢀꢀꢀ

燃料气,wt%3.483.423.17加氢石脑油,wt%2.622.672.28加氢柴油,wt%8.739.649.45加氢常压渣油,wt%38.3325.2851.06加氢减压渣油,wt%19.6723.6015.32加氢减压蜡油,wt%27.1735.3918.72合计100.00100.00100.00表6 实施例1主要产品性质

加氢产品加氢石脑油加氢柴油加氢常压渣油加氢减压蜡油加氢减压渣油密度(20℃),g/cm30.7330.8460.9330.8780.976粘度(100℃),mm2/s

‑‑

3321336粘度(50℃),mm2/s

‑‑

28082-残炭值,wt%

‑‑

6.960.269.92s,μg/g53340557825338530n,μg/g2221018568403980ni+v,μg/g

‑‑

17.8-31.0

表7 实施例2主要产品性质

加氢产品加氢石脑油加氢柴油加氢常压渣油加氢减压蜡油加氢减压渣油密度(20℃),g/cm30.7340.8480.9360.8640.976粘度(100℃),mm2/s

‑‑

3221294粘度(50℃),mm2/s

‑‑

29272-残炭值,wt%

‑‑

7.850.3310.21s,μg/g46153621823048867n,μg/g48267221017644356ni+v,μg/g

‑‑

18.6-28.9

表8 实施例3主要产品性质

加氢产品加氢石脑油加氢柴油加氢常压渣油加氢减压蜡油加氢减压渣油密度(20℃),g/cm30.7370.8480.9350.8740.978粘度(100℃),mm2/s

‑‑

3824330粘度(50℃),mm2/s

‑‑

327

‑‑

残炭值,wt%

‑‑

7.240.359.98s,μg/g58363613016788761n,μg/g26224194315994211ni+v,μg/g

‑‑

17.9-25.0

表9低硫船用燃料主要产品性质项目实施例1实施例2实施例3加氢常压渣油,wt%38.3325.2851.06加氢减压蜡油,wt%11.107.0018.72密度(20℃),g/cm30.9210.9200.919粘度(50℃),mm2/s290257268s,

µ

g/g489448684839残炭,wt%5.466.225.13酸值(以koh计),mg/g0.0220.0250.027灰分,wt%0.030.040.04碳芳香指数ccai853852853ni+v,

µ

g/g13.8014.5712.43饱和烃,wt%58.0557.8658.17芳香烃,wt%30.5629.9629.74胶 质,wt%10.3411.211.37沥青质,wt%1.050.980.72表10低硫船用燃料主要产品性质项目实施例1实施例2实施例3加氢常压渣油,wt%38.3325.2851.06加氢减压蜡油,wt%15.6010.6017.90密度(20℃),g/cm30.9170.9150.919粘度(50℃),mm2/s220218269s,

µ

g/g469746114974残炭,wt%5.025.635.45酸值(以koh计),mg/g0.0210.0230.026灰分,wt%0.020.030.04碳芳香指数ccai852851852ni+v,

µ

g/g12.6513.1113.25由表9和10可见,实施例1-3可以看出,调和不同比例的加氢蜡油可以实现不同粘度的要求,同时满足硫含量小于0.5%,其他指标也能够满足燃料油性质要求。加氢蜡油性质好,一方面可以作为加氢裂化和催化裂化原料生产高附加值产品,另一方面,加氢常渣可以通过调节加入不同比例的加氢蜡油灵活生产不同粘度的船燃产品。本发明方法灵活生产低硫船用燃料产品,同时可以很好地满足希望增产轻油收率的企业。

49.另外可以看出,采用上流式加氢反应器处理加氢减压渣油,使其深度脱硫的同时,产品中饱和分质量分数为57%~59%,芳香分为30%左右,同时胶质含量为10%~11%。二者总和

达到40%。发明人发现固定床加氢使得油品中芳香组分和胶质被过度加氢饱和二者总和小于35%,会影响油品体系的稳定性。因此本发明可满足各项产品指标条件下提高船用燃料油的稳定性。

50.对比例1该对比例采用上流式与固定床反应器串联工艺路线(见图2),性质相对较好的渣油原料a与性质相对较劣的渣油原料b(渣油原料性质见表1)均进入上流式反应器进行加氢反应,再进入固定床反应器进行加氢反应,加氢生成油进行分馏得到燃料气、加氢石脑油、加氢柴油和加氢常压渣油。加氢常压渣油作为低硫船燃产品。性质相对较好的渣油原料a进料量与性质相对较劣的渣油原料b的进料质量比为1:1。

51.装置上流式反应器采用一台反应器,设置两个床层,其中第一床层装填fzc-10u上流式渣油加氢脱金属催化剂160ml,第二床层装填fzc-11u上流式渣油加氢脱硫催化剂173ml。催化剂性质见表3。

52.装置固定床反应器采用三台串联,其中一反装填三种渣油加氢保护剂,装填体积分别为fzc-12b催化剂25ml,fzc-103d催化剂33ml,fzc-103e催化剂42ml;二反装填二种渣油加氢脱金属催化剂,装填体积分别为fzc-28a催化剂100ml,fzc-204催化剂为100ml;三反装填一种渣油加氢脱硫催化剂fzc-34a,装填体积为130ml,一种脱氮脱残炭催化剂fzc-41a,装填体积为70ml。催化剂性质同实施例1。表11为主要操作工艺条件,表12为加氢反应产品分布,表13为主要产品性质。

53.表11对比例1主要操作条件项目对比例1上流式催化剂编号fzc-10u和fzc-11uufr反应器操作条件 氢分压,mpa16.8液时体积空速,h-1

0.30氢油体积比313反应温度,℃382固定床操作条件 氢分压,mpa16.5反应温度,℃388 ꢀ

液时体积空速,h-1

0.20 氢油体积比650总的化学反应氢耗,%1.78表12 加氢反应产品分布项目对比例1加氢反应部分 燃料气,wt%4.24加氢石脑油,wt%3.62加氢柴油,wt%12.53加氢常压渣油,wt%79.61

表13对比例1主要产品性质加氢产品加氢石脑油加氢柴油加氢常压渣油密度(20℃),g/cm30.7350.8470.925粘度(100℃),mm2/s//45粘度(50℃),mm2/s//342残炭值,wt%//5.10s,μg/g573214922n,μg/g272302153ni+v,μg/g//13.6饱和烃,wt%//65.93芳香烃,wt%//23.54胶 质,wt%//8.94沥青质,wt%//1.59由表13可见,对比例1采用常规上流式和固定床组合工艺,为了加氢渣油硫、氮和残炭等杂质含量满足指标要求,采用更高的反应温度,上流式反应温度为382℃,固定床反应温度为388℃,同时氢耗为1.78%,较实施例1多消耗氢气6.6%。另外,可以看出,为了满足产品杂质含量尤其是硫含量的指标要求,在更高的反应温度下,加氢产品轻质油品收率增加,尤其是燃料气的产量增加,提高了加工成本,目标产品加氢渣油收率降低,影响了产品收率。加氢常渣性质硫含量为0.4922%,但是粘度(50℃)为342 mm2/s,只能作为高粘度船燃产品,如果生产其他低粘度产品,需要调和其他产品。

54.另外,对比例1所得加氢产品中,芳香烃收率为23.54%,胶质含量为8.94%,二者总和达不到35%。可见为了实现杂质含量和粘度的要求加氢深度高,饱和烃含量达到了65.93%。但是过高的饱和烃含量和较低的胶质和和芳香烃含量影响了油品的体系的稳定性,不利于船用燃料油的储存和运输,进而影响其使用性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1