一种干熄焦水封冷却水自动循环供水系统的制作方法

1.本发明属于焦化领域,尤其涉及一种干熄焦水封冷却水自动循环供水系统。

背景技术:

2.干熄焦水封冷却循环水系统主要是保证炉顶水封槽正常运行的关键,现有技术水封槽供水或其它用水点一般有三种供水方案,其一利用水泵通过管道将除盐水打入水封槽或其它用水点,根据水位情况及时补水,其缺点是除盐水供入水封槽或其它冷却用水点后进行了外排,个别设置了回收但外购或自制除盐水以及外排不经济。其二是利用焦化化产工序综合水循环水通过水泵对水封槽或干熄焦其它用水点进行供水,此种供水方案弊端在于,直接使用焦化生产用水,其水源杂质较多,导致水封槽或其它用水点设备结垢现象严重,清理频繁增加了工人劳动强度同时,降低了用水点设备使用寿命。

技术实现要素:

3.为解决上述问题,本发明提供一种干熄焦水封冷却水自动循环供水系统,包括:地下蓄水池、补水泵、主多级过滤水箱、事故水箱、副多级过滤水箱、炉顶水封槽、除尘应急水封槽和干熄应急水封槽;地下蓄水池、用于储存所述高炉排污管排送的软水;补水泵、安装在所述地下储水池内,用于向所述主多级过滤水箱供水;多级过滤水箱、通过泵组向所述事故水箱供水;事故水箱、用于向所述炉顶水封槽、除尘应急水封槽和干熄应急水封槽供水;副多级过滤水箱、用于过滤所述炉顶水封槽、除尘应急水封槽和干熄应急水封槽的进水,并向所述主多级过滤水箱供水。

4.优选地,所述泵组包括第一加压泵、第二加压泵和事故泵,第一加压泵、第二加压泵和事故泵均通过管路a将主多级过滤水箱中水供入事故水箱中。

5.优选地,所述主多级过滤水箱和副多级过滤水箱内部自进水端至供水端依次设有从高到低的沉淀腔。

6.优选地,所述主多级过滤水箱一侧顶部位置设有与所述地下蓄水池连通连接的溢流管。

7.优选地,所述副多级过滤水箱通过管路b向主多级过滤水箱供水。

8.优选地,所述事故水箱通过管路c向炉顶水封槽、除尘应急水封槽和干熄应急水封槽供水,炉顶水封槽、除尘应急水封槽和干熄应急水封槽通过管路d向副多级过滤水箱供水。

9.优选地,所述主多级过滤水箱内部均设置浮球开关,浮球开关通过中控控制水箱液位,当检测到液位低于设定液位时,中控通过补水泵给主多级过滤水箱进行自动补水;当浮球开关检测到液位高于设定液位时通过中控停止补水泵进行补水。

10.本发明的优点:

本发明利用锅炉排污水,节约了外购或自制除盐水发生的费用、消除了因使用焦化综合水循环水水质差导致的用水点设备结垢现象的发生,避免了锅炉排污软水资源外排的浪费;安装事故泵避免了因在用泵故障或非停电引起的用水点缺水情况的发生,缺水时可进行大流量供水;设计了事故水箱避免因短时间停电导致的炉顶水封槽等其它用水点缺水,同时设计了多级过滤循环水箱保证了循环水的清洁度,处理成本较低,提高炉顶水封槽及其它用水点设备的使用寿命。

附图说明

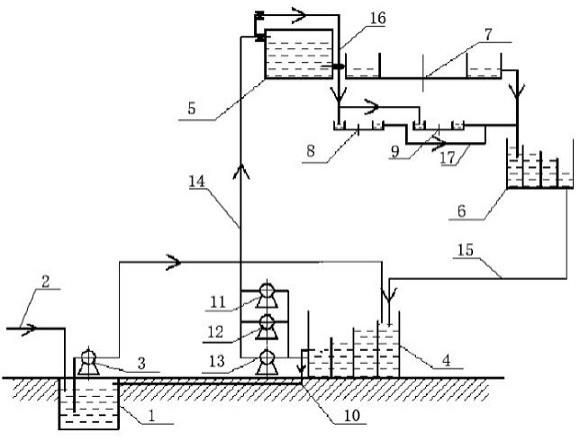

11.图1为本发明一种干熄焦水封冷却水自动循环供水系统的框架图。

12.图中:1地下蓄水池、2排污管、3补水泵、4主多级过滤水箱、5事故水箱、6副多级过滤水箱、7炉顶水封槽、8除尘应急水封槽、9干熄应急水封槽、10溢流管、11第一加压泵、12第二加压泵、13事故泵、14管路a、15管路b、16管路c、17管路d。

具体实施方式

13.如图1所示,一种干熄焦水封冷却水自动循环供水系统,包括:地下蓄水池1、补水泵3、主多级过滤水箱4、事故水箱5、副多级过滤水箱6、炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9;地下蓄水池1、用于储存高炉排污管2排送的软水;补水泵3、安装在地下储水池1内,用于向主多级过滤水箱4供水;多级过滤水箱4、通过泵组向事故水箱5供水;事故水箱5、用于向炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9供水;副多级过滤水箱6、用于过滤炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9的进水,并向主多级过滤水箱4供水。

14.本实施例中,地下蓄水池1安装在锅炉连排、定排出口附近的地下位置,事故水箱5、炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9均安装在炉定水封楼层位置,地下蓄水池1通过排污管2接收锅炉的污水,将污水储存起来;通过补水泵3将地下蓄水池2中的污水供入主多级过滤水箱4中,泵组将主多级过滤水箱4的水供入事故水箱5中,事故水箱5在停水时能够向炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9供水,达到补水的目的,同时剩下的水能够经过副多级过滤水箱6进行沉淀过滤进入主多级过滤水箱4中进行过滤,从而保证水质的洁净。

15.实施例一泵组包括第一加压泵11、第二加压泵12和事故泵13,第一加压泵11、第二加压泵12和事故泵13均通过管路a14将主多级过滤水箱4中水供入事故水箱5中;具体的,通过第一加压泵11、第二加压泵12和事故泵13能够为事故水箱5供水,其中事故泵13具有备用电源,其能够在断电的情况使用备用电源进行启动,从而避免在断电时,发生断水的现象,非断电时,可通过第一加压泵11和第二加压泵13进行供水。

16.主多级过滤水箱4和副多级过滤水箱6内部自进水端至供水端依次设有从高到低

的沉淀腔,能够进行多级沉淀过滤,保证低位置沉淀腔中水质的洁净,其中补水泵3通过管道将水排入主多级过滤水箱4的高沉淀腔位置,从而避免污水直接通过泵组进入事故水箱5,主多级过滤水箱4能够对污水进行初始程度的过滤沉淀。

17.实施例二其中,副多级过滤水箱6通过管路b15向主多级过滤水箱4供水,其中管路b15一端安装在副多级过滤水箱6底沉淀腔位置,另一端安装在主多级过滤水箱4的高沉淀腔顶部位置,能够将副多级过滤水箱6中较为干净的水源引入主多级过滤水箱4中进行沉淀过滤,依次循环,能够保证进入事故水箱5中水源的洁净;事故水箱5通过管路c16向炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9供水,炉顶水封槽7、除尘应急水封槽8和干熄应急水封槽9通过管路d17向副多级过滤水箱6供水。

18.实施例三主多级过滤水箱4内部均设置浮球开关,浮球开关通过中控控制水箱液位,当检测到液位低于设定液位时,中控通过补水泵3给主多级过滤水箱4进行自动补水;当浮球开关检测到液位高于设定液位时通过中控停止补水泵3进行补水;中控可以为plc,其设置液位数据阈值,当浮球开关检测到液位数值低于阈值时,plc将控制补水泵3给主多级过滤水箱4进行自动补水;当浮球开关检测到液位数值高于阈值时,plc将控制补水泵3停止工作,避免主多级过滤水箱4水溢出;主多级过滤水箱4一侧顶部位置设有与地下蓄水池1连通连接的溢流管10,溢流管10的目的在于,防止因浮球开关故障导致主多级过滤水箱4中的水外溢,在主多级过滤水箱4水满时,其中的水能够通过溢流管10持续不断的进入地下蓄水池1。

19.上面对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

技术特征:

1.一种干熄焦水封冷却水自动循环供水系统,其特征在于,包括:地下蓄水池、补水泵、主多级过滤水箱、事故水箱、副多级过滤水箱、炉顶水封槽、除尘应急水封槽和干熄应急水封槽;地下蓄水池、用于储存所述高炉排污管排送的软水;补水泵、安装在所述地下储水池内,用于向所述主多级过滤水箱供水;多级过滤水箱、通过泵组向所述事故水箱供水;事故水箱、用于向所述炉顶水封槽、除尘应急水封槽和干熄应急水封槽供水;副多级过滤水箱、用于过滤所述炉顶水封槽、除尘应急水封槽和干熄应急水封槽的进水,并向所述主多级过滤水箱供水。2.如权利要求1所述干熄焦水封冷却水自动循环供水系统,其特征在于:所述泵组包括第一加压泵、第二加压泵和事故泵,第一加压泵、第二加压泵和事故泵均通过管路a将主多级过滤水箱中水供入事故水箱中。3.如权利要求1所述干熄焦水封冷却水自动循环供水系统,其特征在于:所述主多级过滤水箱和副多级过滤水箱内部自进水端至供水端依次设有从高到低的沉淀腔。4.如权利要求3所述干熄焦水封冷却水自动循环供水系统,其特征在于:所述主多级过滤水箱一侧顶部位置设有与所述地下蓄水池连通连接的溢流管。5.如权利要求4所述干熄焦水封冷却水自动循环供水系统,其特征在于:所述副多级过滤水箱通过管路b向主多级过滤水箱供水。6.如权利要求1所述干熄焦水封冷却水自动循环供水系统,其特征在于:所述事故水箱通过管路c向炉顶水封槽、除尘应急水封槽和干熄应急水封槽供水,炉顶水封槽、除尘应急水封槽和干熄应急水封槽通过管路d向副多级过滤水箱供水。7.如权利要求5所述一种干熄焦水封冷却水自动循环供水系统,其特征在于:所述主多级过滤水箱内部均设置浮球开关,浮球开关通过中控控制水箱液位,当检测到液位低于设定液位时,中控通过补水泵给主多级过滤水箱进行自动补水;当浮球开关检测到液位高于设定液位时通过中控停止补水泵进行补水。

技术总结

本发明一种干熄焦水封冷却水自动循环供水系统,地下蓄水池、用于储存所述高炉排污管排送的软水;补水泵、安装在所述地下储水池内,用于向主多级过滤水箱供水;多级过滤水箱、通过泵组向事故水箱供水;事故水箱、用于向所述炉顶水封槽、除尘应急水封槽和干熄应急水封槽供水;副多级过滤水箱、用于过滤炉顶水封槽、除尘应急水封槽和干熄应急水封槽的进水,并向主多级过滤水箱供水。本发明利用锅炉排污水,节约了外购或自制除盐水发生的费用、避免了锅炉排污软水资源外排的浪费;缺水时可进行大流量供水;设计了多级过滤循环水箱保证了循环水的清洁度,处理成本较低,提高炉顶水封槽及其它用水点设备的使用寿命。用水点设备的使用寿命。用水点设备的使用寿命。

技术研发人员:李续东 李培松 方永峰 李希宝 欧阳光秀

受保护的技术使用者:石横特钢集团有限公司

技术研发日:2021.08.13

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1