蒸汽裂解方法和系统与流程

本发明涉及制备低碳烯烃的领域,公开了一种蒸汽裂解方法和一种蒸汽裂解系统。

背景技术:

1、为了充分利用原油资源,提高低碳烯烃的收率,通常利用裂解炉采用蒸汽裂解将各种烃类原料裂解成烯烃。常用的裂解炉包括对流段和辐射段。原油一般分为饱和分、芳香分、胶质和沥青质四个组分,其中饱和分和沥青质分别代表原油中最稳定和最不稳定的组分。原油中包含沸点超过590℃的高分子量非挥发性组分,这些非挥发性组分在常规的裂解炉的对流段进行预热时,有小部分未被气化,未被气化的非挥发性组分随着混合气流夹带到辐射段,容易造成辐射段的结焦沉积,甚至堵塞辐射段,影响裂解装置在线率,影响产品产量。

2、cn101583697a公开了一种用于裂解包含合成油的原料的方法,该方法包括:1、加氢加工包括如下物质的宽沸程等分部分:a在50℉到800℉范围内沸腾的基本上不含残油的通常液态的烃部分,和b在600℉到1050℉范围内沸腾的热裂解烃液体,以提供在73℉到1070℉范围内沸腾的合成原油,其包含大于25wt%的芳香族化合物,大于25wt%的环烷烃,小于0.3wt%的s,小于0.02wt%沥青质并且基本上不含除沥青质外的残油;2、向合成原油中加入在100℉到1050℉范围内沸腾的通常液态的烃组分;和3、在裂解炉中裂解由2产生的混合物以提供裂解流出物,其中裂解炉包括辐射盘管出口,其中裂解在足以得到大于单独裂解合成原油的最佳的辐射盘管出口温度的条件下进行。

3、该方法在原油中混入现有的乙烯生产原料中,对原油进行稀释,改善原油的裂解性能,提高烯烃的转化率。但该方法受限于现有的乙烯生产原料来源限制,不能有效利用大量原油进行低碳烯烃的生产。

4、除了在工艺上进行改进,以降低原油等原油对裂解炉管的影响外,还可以考虑在裂解炉管的设计上进行改进。正如本领域技术人员所知,裂解炉的辐射段炉管具有高温、短停留、低烃分压等特点,有利于乙烯生产的高选择性、高能力和长周期运行。裂解炉技术专利较多采用两程分支变径或者两程变径高选择性炉管,第一程采用小直径炉管,利用比表面积大的特点达到快速升温的目的,第二程采用大直径的炉管,降低对烃类裂解反应后期的结焦敏感性。目前,工业应用的两程高选择性辐射炉管主要有2-1型、4-1型、5-1型、6-1型、8-1型以及u(1-1)型,高选择性炉管的比表面积大,升温速度快,非常有利于烃类裂解反应。

5、cn101333147a提出了一种乙烯裂解炉,该裂解炉的炉管位于辐射段,每个炉管由进口管和出口管组成,炉管在辐射段呈两排排列,每一排形成一个管排平面,炉管的进口管和出口管都是以交替间隔的形式分别位于两个不同的管排平面内,通过一个对称的u型连接件在底部连接在一起。其认为这样可以实现裂解炉的大型化,炉管排布方式改善了辐射传热效率,延长了运行周期,降低了产品能耗。

6、cn103992812a描述了一种裂解炉,其辐射段底部布置四排燃烧器和两组辐射炉管,每组辐射炉管都呈两排排列,从而在辐射段内共设有四排辐射炉管,其认为这样可以实现裂解炉的大型化,减少占地和投资。

7、cn103992813a描述了一种乙烯裂解炉,其包括辐射段、对流段、急冷换热器以及引风机和烟囱,其中辐射段内设有两排辐射炉管,包括由一排入口管形成的入口管管排和由一排出口管形成的出口管管排,两排辐射炉管两侧布置多个燃烧器,燃烧器被布置为能够不对称地向辐射炉管供热,使得靠近入口管管排的燃烧器放热量大于靠近出口管管排的燃烧器的放热量。其认为这样的裂解炉运行周期长、产品收率高、生产能力大。

8、cn104232146a公开了一种乙烯裂解炉,其包括辐射段盘管组件,该组件由在辐射段内沿炉体长度方向垂直于底面排布的x型辐射盘管模块构成,每个x型辐射盘管模块由四组辐射盘管构成,每组辐射盘管由炉管构成。四组辐射盘管在x型辐射盘管模块中心共同连有四合一立体聚合管作为物料出口,四组辐射盘管距离x型辐射盘管模块中心最远关口作为物料的入口并共同连有入口集合管,底部燃烧器设置在每两个相邻辐射盘管之间的空隙处。其认为该发明各独立辐射盘管上每个炉管受热均匀,延长了炉管的使用寿命并提高了乙烯生产能力。

9、上述专利的关注点都集中于裂解炉辐射段内的炉管如何排布以保证炉管在炉膛中更多的布置同时更好的得到辐射传热,使得炉管内的物料能够在极短停留时间内快速升温,但却不适合用于原油的裂解。因为原油(比如原油)直接作为裂解原料使用时,常常气化不充分,且具有易结焦的特性,从而导致低碳烯烃的产率低,这也是其之前未作为裂解原料的一个重要原因。而且其往往在裂解炉对流段,也就是相对低温的区域即发生结焦,一旦对流段结焦,无法通过在线烧焦手段去除,往往需要停炉进行人工清焦,极大影响裂解炉的在线时间。

技术实现思路

1、本发明的目的是为了克服现有技术的存在的使用原油裂解生产低碳烯烃时气化不充分、对流段易结焦以及低碳烯烃产率低等问题,提供一种蒸汽裂解方法和一种蒸汽裂解系统,该方法能够减少裂解炉对流段炉管中的结焦现象,延长辐射段烧焦周期,同时获得较高的产品收率。

2、为了实现上述目的,本发明第一方面提供一种蒸汽裂解方法,该方法在裂解炉中实施,所述裂解炉包括对流段和辐射段,该方法包括:

3、将裂解原料在减压条件下,在对流段与水蒸气混合加热至横跨温度后,进入辐射段进行蒸汽裂解反应,得到低碳烯烃;

4、其中,所述横跨温度为350-500℃。

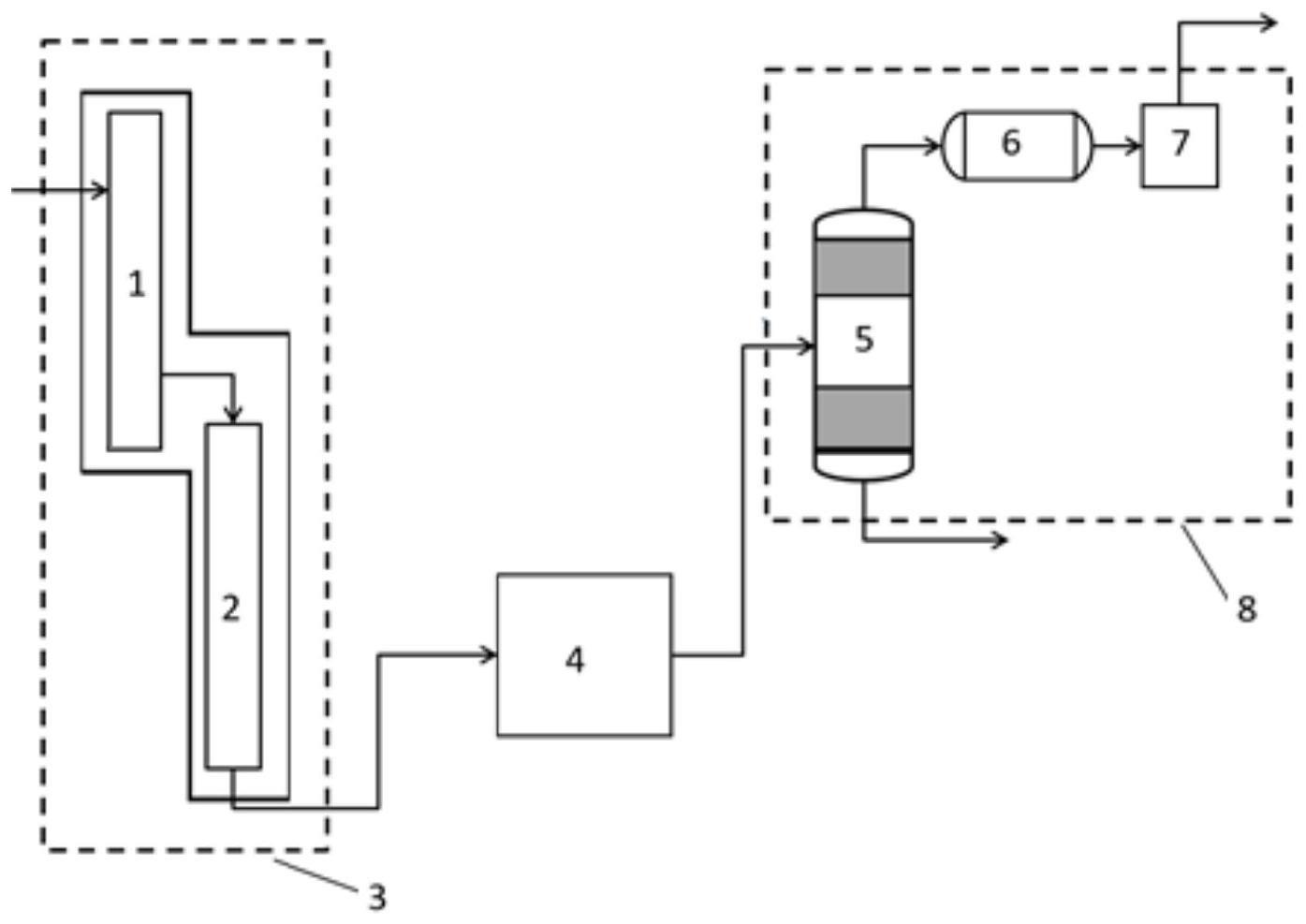

5、本发明第二方面提供一种蒸汽裂解系统,该系统包括:

6、裂解炉,所述裂解炉包括串联连接的对流段和辐射段;和

7、减压装置,所述减压装置的物料入口与裂解炉辐射段的物料出口连接,用于提供减压条件;

8、其中,所述对流段用于将裂解原料与蒸汽接触并加热至横跨温度,对流段炉管的数量能够使得所述横跨温度在350-500℃。

9、采用本发明所述的方法,在减压状态下,对裂解原料进行气化和蒸汽裂解,并控制横跨温度在350-500℃范围内,保持辐射段裂解反应正常进行的同时,能够减少裂解炉管尤其是对流段炉管中的结焦现象,避免对流段清焦所需的停炉处理步骤,延长辐射段烧焦周期;同时在减压条件下进行操作还使得裂解炉的运行周期进一步延长,提高装置在线率。

技术特征:

1.一种蒸汽裂解方法,其特征在于,该方法在裂解炉中实施,所述裂解炉包括对流段和辐射段,该方法包括:

2.根据权利要求1所述的方法,其中,所述横跨温度为430-480℃。

3.根据权利要求1所述的方法,其中,所述裂解原料的api度为18以上,优选为22以上;

4.根据权利要求1所述的方法,其中,该方法还包括:在将水蒸气与裂解原料混合前,将所述裂解原料在对流段内减压条件下进行预热,得到预热后的原料;

5.根据权利要求1所述的方法,其中,所述水蒸气的温度为480-560℃,优选为500-540℃。

6.根据权利要求1-5中任意一项所述的方法,其中,所述裂解原料与水蒸气的用量的重量比为1-4:1,优选为1.5-2.5:1。

7.根据权利要求1所述的方法,其中,所述减压条件的压力为绝压0.5kpa-101kpa,优选为绝压1kpa-10kpa。

8.根据权利要求1-7中任意一项所述的方法,其中,所述裂解反应的条件包括:所述辐射段的出口温度为780-850℃,优选为790-840℃。

9.根据权利要求1所述的方法,其中,该方法还包括:对裂解后的产物进行分离,得到低碳烯烃。

10.一种蒸汽裂解系统,其特征在于,该系统包括:

11.根据权利要求10所述的系统,其中,所述减压装置包括串联连接的分离塔、回流冷凝器和减压设备;其中,所述分离塔与裂解炉连通。

技术总结

本发明涉及原油制备低碳烯烃的领域,公开了原油的蒸汽裂解方法和系统。该方法在裂解炉中实施,所述裂解炉包括对流段和辐射段,该方法包括:将原油在减压条件下,在对流段与水蒸气混合加热至横跨温度后,进入辐射段进行蒸汽裂解反应,得到低碳烯烃;其中,所述横跨温度为350‑500℃。采用该方法,能够减少裂解炉对流段炉管中的结焦现象,延长辐射段烧焦周期,提高装置在线率,提高原油的裂解效率,提高产品产量。

技术研发人员:李蔚,石莹,周丛,张利军,王国清,张兆斌,蒋冰

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!