一种生产重石脑油和低凝柴油的加氢裂化方法与流程

本发明涉及高压临氢条件下加工原料油的领域,具体涉及一种生产重石脑油和低凝柴油的加氢裂化方法。

背景技术:

1、我国疆域辽阔,北方地区入冬后,气温快速降低,以东北和西北地区为例,冬季平均温度可降低至零下20℃以下,为此带来低凝点车用柴油的产销两旺。与此同时,近年来我国经济的持续增长带来芳烃市场需求的持续增长。为此,入冬后我国北方炼化企业一厂一策,调整生产方案以满足持续增长的芳烃和低凝柴油市场需求。

2、常规的直馏柴油原料含有一定比例的高凝固点正构烷烃组分,且由于直馏柴油原料在加氢精制过程中难以充分转化正构烷烃组分,因此难以生产凝点低于-35℃的低凝柴油产品。相比之下,加氢裂化过程可灵活将多种原料转化为裂化液体产品,裂化液体产品中重石脑油可作为催化重整原料生产芳烃或低硫低烯高辛烷值汽油调合组分;裂化液体产品的中间馏分油可经灵活切割得到喷气燃料馏分或低凝柴油组分,因此加氢裂化工艺为炼厂冬季灵活生产低凝柴油和芳烃产品的重要加工技术。

3、国内现有的单段一次通过加氢裂化装置,虽可灵活生产重石脑油、柴油和尾油馏分,但难以实现高价值产品重石脑油和低凝柴油组分的高效生产,因此开发能满足市场需求的大比例高效生产重石脑油和低凝柴油的加氢裂化技术具有重要的现实意义。

4、cn104611019a,cn104611046a,cn105001909a和cn105018137a公开了一种生产优质喷气燃料的低能耗加氢裂化方法。该方法主要通过催化剂级配的方法生产重石脑油和航煤,具体在于原料油与氢气混合后依次经过加氢精制和加氢裂化反应区,控制裂化反应转化率为70%左右得到反应流出物经分离得到产品,特点为加氢裂化反应区装填至少两种加氢裂化催化剂,上游装填催化剂i,下游装填催化剂ii,其中催化剂i含改性y分子筛1%~50%,催化剂ii含改性y分子筛3%~30%,催化剂i中改型y分子筛的含量较催化剂ii高10%~25%。

5、cn10461102a和cn104611026a公开了一种生产优质化工原料的低能耗加氢裂化方法。该方法为原料油与氢气混合后依次经过加氢精制和加氢裂化反应区,控制裂化反应转化率为78%左右得到反应流出物经分离得到产品,特点在于加氢裂化反应区装填至少两种加氢裂化催化剂,上游装填催化剂i改型y分子筛30%~70%,催化剂ii含改性y分子筛15%~50%,催化剂i中改性y分子筛较催化剂ii高10%~30%。加氢裂化催化剂i和加氢裂化催化剂ii的装填体积比为1:5~5:1。

6、cn1508229a公开了一种由馏分油生产低凝柴油的方法,该方法主要采用加氢精制和异构降凝的组合工艺将直柴原料转化为喷气燃料和低凝柴油。

7、cn1417298a公开了一种生产高十六烷值、低凝柴油的加氢组合方法,该方法主要通过加氢改质和临氢降凝组合工艺,实现将劣质催化裂化柴油和直馏柴油转化为低凝柴油组分。

8、cn1508229a公开了一种由馏分油生产低凝柴油的方法,该方法主要采用加氢裂化和临氢异构降凝的方法将馏分油转化为低凝柴油组分。

9、cn103059985a公开了一种生产航煤和低凝柴油的中压加氢裂化方法,该方法通过采用单段串联一次通过流程,将轻蜡油或fcc轻循环油原料转化为喷气燃料和低凝柴油。

10、cn107344111a、cn107345153a、cn1493664a和cn107345159a公开一种生产低凝柴油的加氢裂化方法,该方法通过制备一种载体含改性y型分子筛、β分子筛和氧化铝的催化剂实现将蜡油和柴油原料转化为重石脑油和低凝柴油。

11、cn109988644a公开了采用一种催化剂级配技术生产汽油及低凝油的方法,该方法通过催化剂级配技术实现重质原料油转化为汽油组分和低凝柴油。

12、由上述内容可知,现有技术在同时生产重石脑油和低凝柴油上,存在以下不足:

13、其一、除加氢裂化工艺外,现有技术中直馏柴油和催化柴油原料通过异构降凝与加氢裂化或加氢改质的方式实现生产低凝柴油,或低凝柴油和喷气燃料馏分,但不能满足同时生产重石脑油,且原料范围较窄。

14、其二、现有的加氢裂化技术,采用单段一次通过工艺流程可以将轻蜡油或催化柴油一定程度转化为低凝柴油和喷气燃料,但存在重石脑油收率不足,原料范围窄等问题。

技术实现思路

1、本发明的目的是为了解决现有技术中重劣质蜡油原料转化困难和产品路线较为单一的问题。

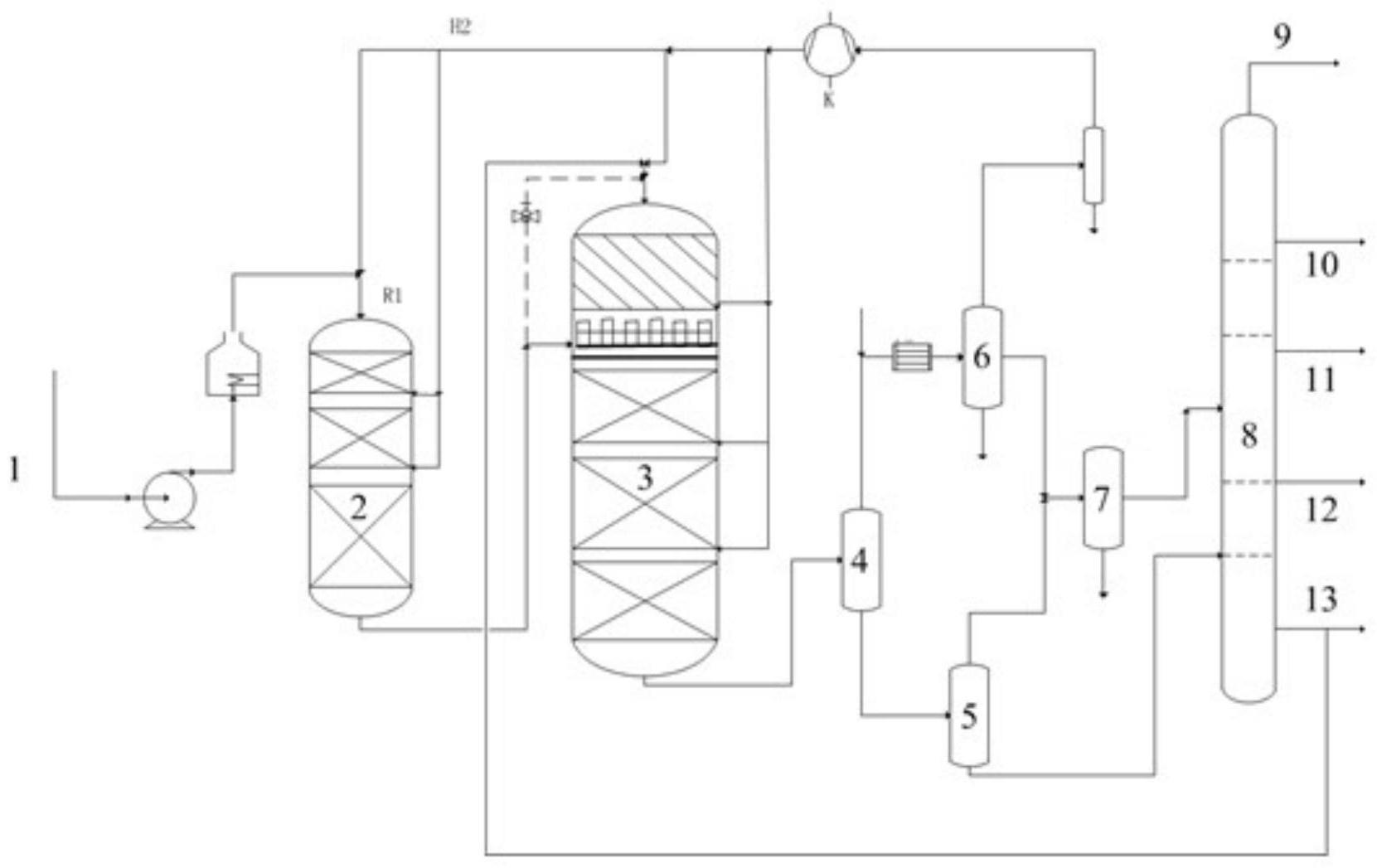

2、为了实现上述目的,本发明提供一种生产重石脑油和低凝柴油的加氢裂化方法,该方法包括:

3、(1)原料油与氢气混合后进入加氢精制反应区进行加氢精制反应,得到精制流出物,所述原料油密度为0.84g/cm3~0.98g/cm3,氮含量为200μg/g~2500μg/g,终馏点为360℃~560℃,bmci值为35~70;

4、(2)将由分馏单元得到的尾油和部分所述精制流出物引入至分区式加氢裂化反应器的上部反应区进行第一反应,得到第一反应流出物;所述上部反应区中装填有加氢裂化催化剂i,加氢裂化催化剂i中含有酸性组分i,所述酸性组分i为分子筛i,或者所述酸性组分i由分子筛i与无定型硅铝组成,所述分子筛i为β型分子筛;

5、(3)所述第一反应流出物与补充氢、剩余部分精制流出物混合分配后进入所述分区式加氢裂化反应器的下部反应区中进行第二反应,得到第二反应流出物;所述下部反应区中装填有加氢裂化催化剂ii,加氢裂化催化剂ii中含有酸性组分ii,所述酸性组分ii由y型分子筛和无定型硅铝组成;

6、(4)将所述第二反应流出物引入至分馏单元进行分离,得到轻石脑油馏分、重石脑油馏分、低凝柴油馏分和能够循环回所述步骤(2)中的尾油馏分,

7、在所述分区式加氢裂化反应器的上部反应区中,以循环的尾油和引入的部分所述精制流出物的重量之和为100%计,控制裂化转化率为50%~65%,裂化转化率=100%-第一反应流出物中>350℃馏分的收率;

8、以步骤(1)中原料油的重量为100%计,控制尾油馏分循环量为30wt%~75wt%;

9、引入至所述分区式加氢裂化反应器的上部反应区的精制流出物占步骤(1)中得到的全部精制流出物的8wt%~30wt%;

10、所述轻石脑油馏分的切割终馏点为155℃~175℃;所述低凝柴油馏分的切割终馏点为320℃~355℃。

11、本发明提供的方法能够将原料油大比例高效转化为高价值的重石脑油和低凝柴油

技术特征:

1.一种生产重石脑油和低凝柴油的加氢裂化方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其中,所述原料油为直馏原料油和/或二次加工油;

3.根据权利要求1或2所述的方法,其中,所述加氢精制反应区中含有一个或者两个以上的加氢精制反应器;

4.根据权利要求3所述的方法,其中,在各个所述加氢精制反应器中,沿反应液相物流方向,依次装填有加氢保护催化剂、加氢脱金属催化剂、加氢精制催化剂、加氢裂化催化剂。

5.根据权利要求4所述的方法,其中,所述加氢精制催化剂为负载型催化剂,载体为氧化铝和/或氧化硅-氧化铝,活性金属组分选自第vib族非贵金属元素、第viii族非贵金属元素中的至少一种;

6.根据权利要求5所述的方法,其中,以所述加氢精制催化剂的总重量为基准,以氧化物计的所述第viii族非贵金属元素的含量为1wt%~15wt%,以氧化物计的所述第vib族非贵金属元素的含量为5wt%~40wt%,余量为载体。

7.根据权利要求1-6中任意一项所述的方法,其中,所述加氢精制反应的条件至少满足:氢分压为3.0mpa~20.0mpa,反应温度为280℃~400℃,液时空速为0.5h-1~6h-1,氢油体积比为300~2000。

8.根据权利要求1-7中任意一项所述的方法,其中,所述分区式加氢裂化反应器的反应器顶上设置有一个进料口,反应器侧壁上设置有一个或者两个以上的进料口,反应器上部、反应器中部和反应器下部分别设置有尾油反应区、强化混合区和下部精制油反应区。

9.根据权利要求8所述的方法,其中,在所述分区式加氢裂化反应器的反应器顶的进料口后设置有扩散器和/或分配器。

10.根据权利要求8或9所述的方法,其中,在所述分区式加氢裂化反应器的反应器侧壁上,进料口伸入反应器内部使得物料能够自反应器横截面引入至反应区中。

11.根据权利要求8-10中任意一项所述的方法,其中,所述强化混合区中含有气液相混合室、补充氢混合室和分配器。

12.根据权利要求1-11中任意一项所述的方法,其中,在所述分区式加氢裂化反应器中,上部反应区和下部反应区中各自独立地设置有一个或者至少两个催化剂床层。

13.根据权利要求12所述的方法,其中,在所述分区式加氢裂化反应器的上部反应区中,沿反应液相物流方向,依次装填加氢脱残炭催化剂和至少一种所述加氢裂化催化剂i,所述加氢裂化催化剂i选自具有以下特征的催化剂中的至少一种:

14.根据权利要求13所述的方法,其中,在所述分区式加氢裂化反应器的上部反应区中,在所述加氢裂化催化剂中,所述耐热无机氧化物的最可几孔径为9nm~15nm。

15.根据权利要求12-14中任意一项所述的方法,其中,在所述分区式加氢裂化反应器的下部反应区中装填的加氢裂化催化剂ii选自具有以下特征的催化剂中的至少一种:

16.根据权利要求1-15中任意一项所述的方法,其中,该方法还包括将所述加氢裂化方法中的循环氢引入至循环氢脱硫单元中进行脱硫处理。

17.根据权利要求16所述的方法,其中,所述循环氢脱硫单元中的硫化氢浓度为500μl/l~50000μl/l。

技术总结

本发明涉及高压临氢条件下加工原料油的领域,公开了一种生产重石脑油和低凝柴油的加氢裂化方法,该方法包括:原料油与氢气混合后先经过加氢精制反应区进行脱硫、脱氮和芳烃饱和反应,得到精制流出物进入分区式加氢裂化反应器,由分馏单元得到的尾油和少量精制流出物进入分区式加氢裂化反应器上部反应区进行反应,上部反应流出物与从反应器侧方进入的精制油、补充氢混合分配后再进入下部反应区,得到反应流出物经分离分馏到轻石脑油馏分、重石脑油馏分、低凝柴油馏分和尾油馏分,尾油循环回分区式裂化反应器继续反应,可将原料油大比例高效转化为高价值的重石脑油和低凝柴油。

技术研发人员:莫昌艺,任亮,赵阳,赵广乐,董松涛,胡志海

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!