废塑料热解工艺以及废塑料热解系统的制作方法

本发明涉及废塑料处理,具体涉及一种废塑料热解工艺以及废塑料热解系统。

背景技术:

1、据统计,我国现有废塑料总量约10亿吨,并以4000万吨/年的速度逐渐递增。预计到2035年,全球约产生80亿吨左右废塑料。这不仅造成了严重的环境污染,同时也是对石化资源的严重浪费。传统的废塑料处理技术,如填埋、焚烧等极易导致二次污染,随着人们对环保认识的提高及国家发展循环经济的迫切需求,如何将废塑料变废为宝,越来越受到重视。

2、基于文献和现场调研,废塑料化学转化被认为是唯一能实现可持续发展的工艺。而其中的热解工艺因其环保性、高收益率等优点被各国的研究人员和企业所关注,如bp,basf等企业均有自主知识产权的废塑料热解工艺。但现有的热解工艺主要存在两方面问题,一是热解油收率较低;二是热解油中cl、si杂质含量高,导致现有炼厂难以精加工。

技术实现思路

1、本发明的目的是为了解决废塑料热解工艺中存在的热解油收率低,热解油中cl、si杂质含量高的问题,提供一种废塑料热解工艺以及废塑料热解系统。

2、为了实现上述目的,本发明的第一方面提供了一种废塑料热解工艺,其中,所述工艺包括以下步骤:

3、(1)将废塑料和有机溶剂i逆流接触发生浸取,得到浸取液和除杂废塑料;其中,所述废塑料包括解pe和pp,还包括ps和/或pvc;

4、(2)将所述除杂废塑料与有机溶剂ii和吸附剂混合发生溶解和吸附,固液分离后得到液相组分和固相组分;

5、(3)将所述液相组分进行热解,得到热解气和热解油;

6、(4)将所述热解油进行精馏,得到轻质焦油和重质焦油;

7、(5)将部分所述重质焦油返回步骤(2)用作有机溶剂ii。

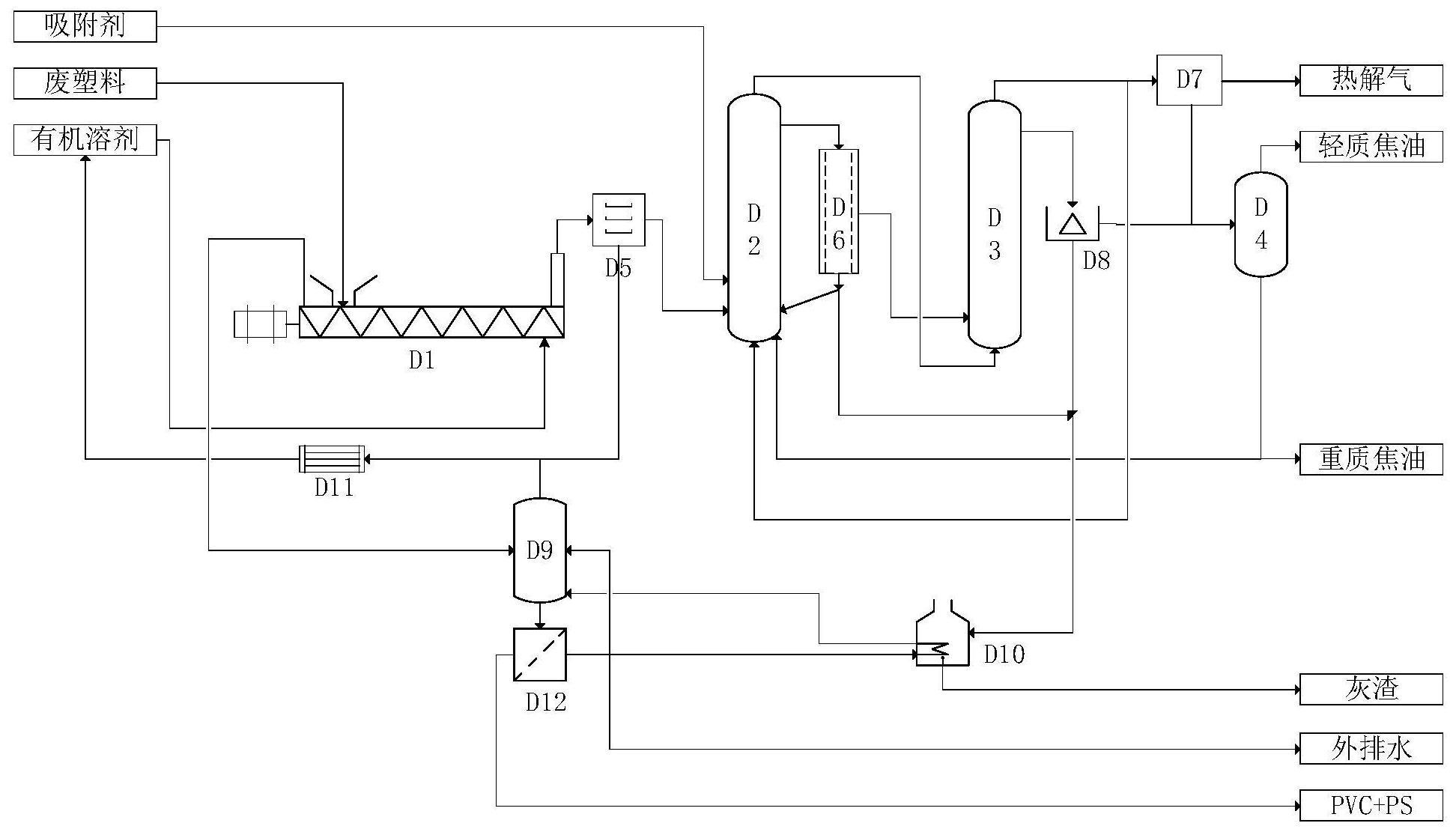

8、本发明的第二方面提供了一种废塑料热解系统,所述系统包括螺旋浸取装置、溶解器、热解反应器和精馏塔;

9、其中,所述螺旋浸取装置与所述溶解器相连,所述溶解器的气相出料口和液相出料口分别与所述热解反应器相连,所述热解反应器的气相出料口与所述溶解器相连,所述热解反应器的液相出料口与所述精馏塔相连,所述精馏塔的塔底与所述溶解器相连。

10、通过上述技术方案,本发明所取得的有益技术效果如下:

11、1)本发明提供的一种废塑料热解工艺,利用浸取分离出ps和pvc,解决了传统的物理分选工艺无法将废塑料中所有的ps和pvc分离干净的技术难题,降低了塑料热解过程缩合生焦的几率,进而大幅提高了废塑料热解油的收率,使得得到的热解油中cl含量可<20ppm,降低了后续炼厂深加工的技术难度;

12、2)本发明提供的一种废塑料热解工艺,通过溶解和吸附脱硅,使得热解油中si含量(icp检测)可<1ppm,解决了传统回转窑热解工艺中si含量高的问题;

13、3)本发明提供的一种废塑料热解系统,工艺流程简单,能耗低,适合工业化推广。

技术特征:

1.一种废塑料热解工艺,其特征在于,所述工艺包括以下步骤:

2.根据权利要求1所述的工艺,其中,步骤(1)中,所述废塑料中ps和/或pvc的含量为1-20wt%,优选为5-10wt%;

3.根据权利要求1所述的工艺,其中,步骤(2)中,所述有机溶剂ii选自重质焦油;优选地,所述重质焦油中总芳烃的含量≥50wt%;

4.根据权利要求1所述的工艺,其中,步骤(2)中,所述除杂废塑料和有机溶剂ii的质量比为1:1-10,优选为1:3-5;

5.根据权利要求1所述的工艺,其中,步骤(3)中,所述热解的热解温度为400-600℃,优选温度为450-550℃;热解压力为0.1-0.5mpa,优选为常压;平均停留时间时间为10-90min,优选为15-30min;

6.根据权利要求1所述的工艺,其中,步骤(4)中,在将所述热解油进行精馏前,对所述热解油进行离心分离,以分离出热解油中的半焦;

7.根据权利要求1所述的工艺,其中,所述工艺还包括步骤(6)将所述浸取液与水在70-100℃,优选70-90℃下接触进行反萃取,回收有机溶剂i;

8.一种废塑料热解系统,其特征在于,所述系统包括螺旋浸取装置、溶解器、热解反应器和精馏塔;

9.根据权利要求8所述的系统,其中,在所述螺旋浸取装置和所述溶解器之间,设置有干燥装置;

10.根据权利要求8所述的系统,其中,所述热解反应器为浆态床热解反应器(3);

技术总结

本发明涉及废塑料处理技术领域,公开了废塑料热解工艺以及废塑料热解系统。该工艺包括:(1)将废塑料和有机溶剂I逆流接触发生浸取,得到浸取液和除杂废塑料;其中,废塑料包括解PE和PP,还包括PS和/或PVC;(2)将除杂废塑料与有机溶剂II和吸附剂混合发生溶解和吸附,固液分离后得到液相组分和固相组分;(3)将液相组分进行热解,得到热解气和热解油;(4)将热解油进行精馏,得到轻质焦油和重质焦油;(5)将部分所述重质焦油返回步骤(2)用作有机溶剂II。本发明提供的一种废塑料热解工艺,降低了塑料热解过程缩合生焦的几率,大幅提高了废塑料热解油的收率,使得热解油中Cl含量可<20ppm,降低了后续炼厂深加工的技术难度。

技术研发人员:王树青,邹亮,侯吉礼,王志强,李红伟,吴治国,夏国富,徐润

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!