一种烷基化油脱氯装置的制作方法

1.本实用新型属于化工装置技术领域,涉及烷基化油净化装置,具体涉及一种烷基化油脱氯装置。

背景技术:

2.烷基化油是一种常见的高辛烷值汽油调和组分,辛烷值一般在93以上,具有辛烷值高、抗爆性能好、蒸气压低、含硫低以及不含烯烃和芳烃等特点,是理想的清洁汽油调合组分。汽油的辛烷值越高,抗爆性就越好,发动机就可以用更高的压缩比。也就意味着,如果炼油厂生产的汽油的辛烷值不断提高,则汽车制造厂可随之提高发动机的压缩比,这样既可提高发动机功率,增加行车里程数,又可节约燃料,对提高汽油的动力经济性能是有重要意义的;但是烷基化油在生产时会产生各种有害杂质,例如:多种氯化物、铅化物、硫化物,均影响烷基化油辛烷值。其中最主要就是有机氯化物含量较高,主要包含氯代叔丁烷、氯代正丁烷、1,2-二氯乙烷等等,因此为了更好地提高辛烷值,需对烷基化油中的有机氯化物进行脱除,以达到辛烷值的要求。有机氯化物、无机氯化物、硫化物及铅化物等杂质具有高毒性,挥发性,腐蚀性,会对工艺设备,环境及其人体健康造成重大影响,此种危害已引起全世界广泛关注。

3.在标准的炼油过程,烷基化反应过程在不同种类催化剂的作用下,将低分子量或含碳数较低的烯烃与异丁烷结合起来,形成烷基化物。工业上催化烷基化过程所用催化剂互不相同。据相关文献获悉改性的分子筛催化剂是目前脱有机氯化物效果最显著的催化剂。脱氯的基本原理是烷基化油中的有机氯化物与分子筛发生一定化学吸附与物理吸附作用,达到脱氯目的。同时化学反应中催化剂形状也起着关键作用,由于催化剂都具有一定的形貌,催化剂在工业中随着使用目的不同,对其比表面积、孔容积、强度、传质、流体分布等方面的有着不同要求,研究表明不同的外观形状,微观状态会影响催化剂在工业方面的使用性能。目前催化剂的外观形貌有圆柱状、条状、球状、蜂窝煤状、拉西环状、车轮形,其中条状和球状是工业化最常用外观形状。但查询现有的专利技术只是对催化剂的外观形状设计进行研究,很少有探究由于装填方案不同对工况的影响,以及并未查询到不同形状催化剂分层装填对脱氯作用的影响,因此脱氯装置的装填方案仍然有很广泛地研究空间。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种烷基化油脱氯装置,实用性更广泛、脱氯效果更高、更好地满足工业中对净化剂各性能指标的使用要求。

5.为了实现上述目的,本实用新型采用以下技术方案予以实现:

6.一种烷基化油脱氯装置,包括脱氯塔,所述的脱氯塔中装填有六层脱氯剂,所述的脱氯剂从上至下依次包括顶部瓷球层、脱氯保护剂层、一次物理吸附层、物理吸附和化学吸附层、二次物理吸附层和底部瓷球层。

7.本实用新型还具有以下技术特征:

8.优选的,所述的顶部瓷球层中瓷球直径为12~20mm,装填高度为脱氯塔高度的3%~8%。

9.优选的,所述的脱氯保护剂层中保护剂形状为球状,直径为3~5mm,装填高度为脱氯塔高度的7%~15%。

10.优选的,所述的一次物理吸附层中脱氯剂形状为条状,直径为3~5mm,长度为5~15mm,装填高度为脱氯塔高度的7%~15%。

11.优选的,所述的物理吸附和化学吸附层中脱氯剂形状为条状,直径为3~5mm,长度为5~15mm,装填高度为脱氯塔高度的40%~75%。

12.优选的,所述的二次物理吸附层中脱氯剂形状为条状,直径为3~5mm,长度为5~15mm,装填高度为脱氯塔高度的7%~15%。

13.优选的,所述的底部瓷球层中瓷球的直径为12~20mm,装填高度为脱氯塔高度的3%~8%。

14.优选的,所述的顶部瓷球层和底部瓷球层中瓷球中心均穿有一个小孔,孔径为1~3mm。

15.本实用新型与现有技术相比,具有如下技术效果:

16.本实用新型的脱氯塔装填方案,实用性更广泛、脱氯效果更高的工业化装填方案图,更好地满足工业中对净化剂各性能指标的使用要求;

17.本实用新型的顶部瓷球层和底部瓷球层中瓷球外观选用球状,不仅可以缓冲顶部磁球层带来的压降,起到保护下层主吸附层催化剂完整性,而且可适当降低吸附层的催化剂的径向强度技术指标的要求,催化剂强度降低少添加助剂,节约生产成本,也可以有效提高的催化剂比表面积,提升孔径,增强有机氯的吸附效果;

18.本实用新型添加脱氯保护剂层,吸附或净化烷基化油中除氯化物之外的硫化物、砷化物、烯烃等,防止烷基化中无机硫化物,砷化物等对对物理吸附和化学吸附层中活性组分产生中毒或吸附竞争等现象,降低化学吸附层有机氯脱除效果。

附图说明

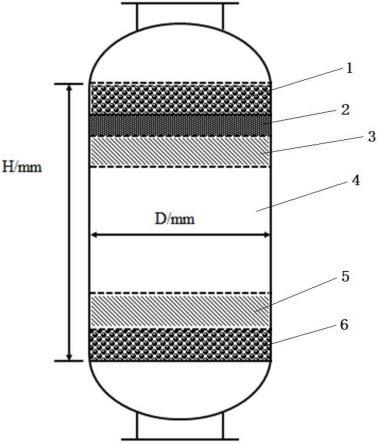

19.图1为本实用新型的脱氯塔脱氯剂的装填方案的示意图;

20.图中各标号的含义为:h-脱氯塔的高度,d-脱氯塔的直径,1-顶部瓷球层, 2-脱氯保护剂层,3-一次物理吸附层,4-物理吸附和化学吸附层,5-二次物理吸附层,6-底部瓷球层。

具体实施方式

21.以下结合实施例对本实用新型的具体内容做进一步详细解释说明。

22.如图1所示,本实用新型提供一种烷基化油脱氯装置,包括脱氯塔,脱氯塔中装填有六层脱氯剂,脱氯剂从上至下依次包括顶部瓷球层1、脱氯保护剂层2、一次物理吸附层3、物理吸附和化学吸附层4、二次物理吸附层5和底部瓷球层6。

23.顶部瓷球层1中瓷球直径约为12~20mm,装填高度约为脱氯塔高度h的 3%~8%。

24.脱氯保护剂层2中保护剂形状为球状,直径约为3~5mm,装填高度约为脱氯塔高度h的7%~15%,保护剂可选用浸渍含量约为5~15%金属氧化物的三氧化二铝载体球,其中

金属氧化物为氧化锌、氧化铜和氧化钼中的一种或多种组分。

25.一次物理吸附层3中脱氯剂形状为条状,直径约为3~5mm,长度约为5~15mm,装填高度约为脱氯塔高度h的7%~15%,用于吸附烷基化油中分子尺寸较小的有机氯化物;一次物理吸附层3中脱氯剂选用4a和5a型分子筛一种或多种组分;

26.物理吸附和化学吸附层4中脱氯剂形状为条状,直径约为3~5mm,长度约为 5~15mm,装填高度约为脱氯塔高度h的40%~75%,用于吸附烷基化油中尺寸较大有机氯化物以及无机氯化物,物理吸附和化学吸附层4中脱氯剂选用浸渍 5~20%金属氧化物的13x分子筛或zsm-5型分子筛,其中金属氧化物为氧化钙、氧化铁和氧化钠中的一种或多种组分。

27.二次物理吸附层5中脱氯剂形状为条状,直径约为3~5mm,长度约为 5~15mm,装填高度约为脱氯塔高度h的7%~15%,用于附烷基化油中尺寸较小的氯化物以及上层未吸收完全的物质。二次物理吸附层5中脱氯剂选用zsm-5和 nay型分子筛中的一种或多种组分。

28.底部瓷球层6中瓷球的直径约为12~20mm,装填高度约为脱氯塔高度h的 3%~8%。

29.顶部瓷球层1和底部瓷球层6中瓷球中心均穿有一个小孔,孔径为1~3mm,防止瓷球剧烈受热或者局部受热时,瓷球开裂,影响后续工况地正常运行。

30.本实用新型的烷基化油脱氯塔的脱氯剂的装填过程如下:

31.步骤1、在装填催化剂前,将每层催化剂进行过筛预处理,防止掉落灰粉堵住脱氯塔的各种孔道;

32.步骤2、模拟的脱氯塔的塔径d为10cm,脱氯塔的高度h为50cm,按图1 所示依次从下到上按高度装填,装填高度依次为:2.5cm、7.5cm、25cm、7.5cm、 5cm、2.5cm,塔底与塔顶瓷球与催化剂之间可放置一层丝网;

33.步骤3、装填完毕,将催化剂表面铺平,封住每层的人孔。

34.本实用新型的烷基化油脱氯塔的脱氯操作过程如下:

35.步骤1:先通入氮气,压力调节至0.2mpa~0.8mpa,排除脱氯塔中的空气、杂质;打开温度加热器,升温速率控制在3~5℃/min,待体系温度升到40℃~90℃,保持此温度2h,待体系温度与压力稳定时,可进行烷基化油脱氯阶段;

36.步骤2:从塔顶缓缓慢通入含有300ppm机氯化物的烷基化油,控制液空速为 2h-1

,每间隔30min取样,随时跟踪检测出口氯含量;

37.步骤3:将出口取出的烷基化油进行氯含量检测,可选用微库仑仪检测法或者气相色谱法进行跟踪检测;

38.最终每层装填的不同类型的改性分子筛以及脱氯保护剂的堆密度控制在 0.55~0.65g/ml、径向抗压碎力平均值大于70n/cm、比表面积大于250m2/g、穿透氯容大于3.5%,模拟的脱氯塔运行一周后,多次监测出口有机氯含量均小于 5ppm;同时催化剂卸料仍保持原有形态,未出现破碎现象;本实用新型的烷基化油脱氯塔的脱氯剂的装填方案脱氯效果好、实用性更广泛,适合复杂的烷基化油多种需求,更加符合工业中的使用要求。

39.需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义;在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1