生物原油的生产方法与流程

1.本发明一般涉及木质纤维素生物质的热化学加工,尤其涉及包括产品油再循环的生物原油的生产方法。

背景技术:

2.生物质的热化学液化在本领域中广为人知,既用于生产生物原油,也作为分馏手段,允许单独回收有价值的组分。(有关综述,请参见huang 2015,belkheiri 2018,castello 2018,pang 2019)。许多不同类型的生物质已经使用许多不同的亚临界或超临界溶剂进行热化学液化处理,该亚临界或超临界溶剂主要包括水性溶剂、非水性溶剂或水性和非水性共溶剂(co-solvent)的混合物。

3.通常认为热化学液化可以使用具有最高可操作生物质浓度的“可泵送(pumpable)”浆料有利地进行,在水性热化学液化过程中,产品油和水相的再循环具有众所周知的优点,包括增加生物质输入原料的“可泵送性(pumpability)”。(参见jensen 2017)。

4.在生物质原料含水量低的情况下,完全可以避免单独的水相(separate aqueous phase)。如果目标是从木质纤维素生物质原料中生产生物原油而不是更精细的分馏,则可以使用仅由再循环产品油组成的非水溶剂来有利地实现直接液化。

5.依赖于作为工艺溶剂的生物原油产品油再循环的热化学液化工艺通常必须引入一些“补充溶剂(make-up solvent)”来代替在稳态下被移除的产品油流。在生物质原料具有大量含水量的情况下,“补充溶剂”可以简单地是再循环的水性产品相(re-circulated aqueous product phase)。在生物质原料相对干燥的情况下,现有技术方法中使用的“补充”溶剂通常是芳香油,例如轻循环油或其他石油精炼厂的副流(side stream)。此类芳香油的方便之处在于它们充当氢供体溶剂(hydrogen donor solvent),因此它们本身在过程中被改变,最终赋予产品油粘度降低的性质,从而使其更易于泵送(即,更易于运输,以便在炼油厂进行进一步加工)。参见wo2012/005784。

6.我们惊奇地发现,在依赖再循环产品油作为工艺溶剂的热化学液化工艺中,如果在补充溶剂中包括通常在该工艺中被消耗的短链脂肪醇反应物,则生物原油的产率可以得到提高。

附图说明

7.图1在350℃下各种反应条件对反应压力的影响。

8.图2乙醇添加量对产品产率的影响。

9.图3乙醇密度对液化性能的影响。

10.图4乙醇添加量对产品产率的影响。

11.图5乙醇添加量对油的元素组成的影响。

12.图6在乙醇存在下作为“再循环油”添加的不同模型化合物的影响。

13.图7与苯甲醚的各种组合的效果。

14.图8与焦油的各种组合的效果。

15.图9含乙醇和不含乙醇的实际再循环油的各种组合的效果。

16.图10生物质添加量对产品产率的影响。

17.图11木质素负载程度对产品产率的影响。

18.图12使用1g松木时停留时间对产品产率的影响。

19.图13使用3g松木时停留时间对产品产率的影响。

20.图14使用再循环油、乙醇和生物质的两个实验的反应时间效果(2小时(a)相对于1小时(b))。

21.图15不同原料(松木和麦草)对产品产率的影响。

22.图16不同原料(松木和木质素)对产品产率的影响。

23.图17原料生物质(木质素vs.松木vs.桦木)对油的元素组成的影响。

24.图18原料生物质(木质素vs.松木vs.桦木)对产品产率的影响。

25.图19木质素-油hdo对升级产品油组成的影响。

26.图20hdo对癸烷溶剂组成的影响。

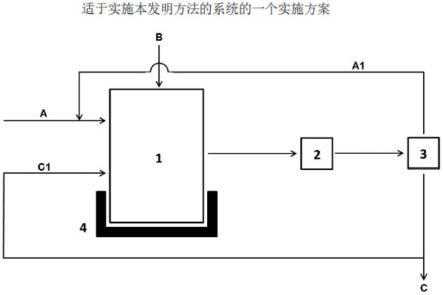

27.图21不同反应温度下木-油hdo对升级产品油组成的影响。

28.图22相似条件下木质素-油和木-油hdo后的产品油组成比较。

29.图23适于实施本发明方法的系统的一个实施方案。

具体实施方式

30.向由新鲜原料和再循环产品油形成的生物质浆料中即使添加相对少量的短链醇也会导致焦炭(char)形成的减少和来自热液化的生物原油产率的提高。

31.在被称为“乙醇溶剂分解(ethanol solvolysis)”的现有技术工艺中,生物质的热液化是在乙醇存在下进行的。术语“超临界乙醇(supercritical ethanol)”经常用于提及的这一工艺,因为该工艺是在高温下进行的。我们先前在wo2016/113280中提出的证据表明,在生物质液化的情况下,乙醇在名义上的超临界条件下作为独特的相存在。在此,我们可以更清楚地报告,在乙醇液化的典型反应条件下,乙醇显然是亚临界的,根本不是“溶剂”,而是气态反应物。

32.在乙醇液化中,醇通过三种不同的主要途径消耗,如(j.b.nielsen,a.jensen,c.b.schandel,c.felbyand a.d.jensen,solvent consumption in non-catalytic alcohol solvolysis of biorefinery lignin,sustainable energy fuels,2017,1,2006-2015)中所述,(1)直接热分解成气体,(2)反应形成高级醇、醚和酯,以及(3)与生物质片段直接反应产生油类,其中醇或部分醇分子直接共价连接到产品生物油分子。反应(1)是不利的,但是可以通过减少停留时间和反应剧烈程度来限制。反应(2)产生吉布特(guerbet)和坎尼扎罗(cannizzaro)/季先科(tishchenko)反应的产物。这通常是不期望的。然而,这种途径的产物被认为最终有助于减少焦炭和提高油产率,因为醇也是这些反应的产物。反应(3)是非常期望的,并且通过共价键与生物油片段/分子直接结合的醇被认为是抑制焦炭形成和提高油产率、稳定性和缺乏酸性的原因。醇可以以c-c键的形式,以醇反应物衍生的醚或酯的形式掺入。

33.新兴的“绿色”生物燃料市场受较大价格波动的影响。具有讽刺意味的是,通常情

况下,将乙醇物质直接掺入生物原油本身可能是增加工艺成本(revenue positive process)。但是,即使乙醇消耗增加了一些工艺成本,在热液化中向原料进料流中添加乙醇通过提高总生物原油产率提供了净效益。

34.本发明的方法提供了生物质液化的方法,该方法包括向由生物质原料和再循环产品生物油或其馏分形成的浆料中加入促进液化的醇反应物,对该浆料进行热化学处理。液化反应发生在醇的反应性气氛中,该反应性气氛既不处于液态也不处于超临界状态,而是处于亚临界状态(subcritical state),该亚临界状态被定义为温度高于临界温度但压力低于临界压力。在反应条件下,醇作为醇蒸汽而不是作为溶剂进行反应。醇可以溶解在由再循环产品生物油和生物质组成的混合物中。

35.在一些实施方案中,本发明提供了生产生物原油的方法,其包括以下步骤:

36.(

ⅰ

).提供木质纤维素生物质,以及

37.(

ⅱ

).将该生物质与从类似生物质的先前热化学处理中获得的再循环产品油而形成的浆料中以相当于该浆料干重的2%和150%之间的量添加短链醇反应物,在250℃和450℃之间的温度下进行停留时间在1分钟和120分钟之间的热化学处理,

38.其中生物质与再循环产品油的重量/重量(w/w)比例在1:1至1:5的范围内,并且生物质与添加的醇的w/w比例在1:9至5:1的范围内。

39.在一些实施方案中,本发明提供了一种优化连续热液化工艺的方法,其包括以下步骤:

40.(

ⅰ

).向连续热液化系统提供由生物质和从类似生物质的先前热化学处理获得的产品油形成的浆料作为进料流,和

41.(

ⅱ

).确定加入到热液化工艺中的浆料与醇反应物的适当比例,该比例足以将热液化系统的热反应器内的醇密度保持在至少17kg/m3的稳态。

42.如本文所用,以下术语具有以下含义:

[0043]“生物原油”指通过热液化工艺获得的产品油。

[0044]“生物油”是一个广义的术语,包括生物原油以及热解油。

[0045]“添加催化剂的有效量”指单独或与一种或多种其他催化剂组合的催化剂的量,该有效量与不加入催化剂的情况下在同等条件下进行的反应相比,足以增加转化率或降低产品油的o:c比至少15%。

[0046]“稳态下热液化系统的热反应器内的乙醇密度”指(系统的热反应器部分内乙醇质量在稳态下在连续系统中一个停留时间的平均值)除以(系统的热反应器部分的体积)。

[0047]“加氢处理(hydroprocessing)”指在高温和高压下,在催化剂和氢气存在下的反应,用于有机材料(例如生物质、石油产品、煤等)的改性。通常,加氢处理提供更易挥发的产品,通常是液体。加氢处理可以包括氢化、异构化、脱氧、加氢脱氧等。加氢处理可以包括加氢裂化(hydrocracking)和氢化处理(hydro treating)。加氢处理通常去除降低产品质量、可用性或能量含量的成分,例如金属、氧、硫和/或氮。

[0048]“液化(liquefaction)”指将至少一部分基本上为固体的生物质材料转化以产生液体部分,或转化为液体组分或可溶于该工艺中使用的液体载体中的组分。液化产物是液体或悬浮液或浆料,其可以从任何残余固体或固体副产物中分离出来。

[0049]“产品油(product oil)”指生物质热化学液化反应产物的不溶于水的混合物,如

果加热到100℃,则为液体。

[0050]“从类似生物质的先前热化学处理中获得的产品油”指从木质纤维素生物质的热化学处理中回收后经过或不经过进一步处理的全产品油(whole product oil)或产品油的任何馏分,所述热化学处理在250℃至450℃的温度下进行,停留时间为1分钟至120分钟,所述热化学处理在添加或不添加产品油或添加醇反应物的情况下进行。术语“再循环产品油”可以互换使用,具有相同的含义。

[0051]“热解”指在惰性气氛中,在大于500℃的温度下生物质的热解聚。

[0052]“石油精炼厂(refinery)”和“石油精炼流(refinery stream)”指石油加工设备和在石油加工系统中加工的液体流。由本文所述液化反应产生的产物可以加入到石油精炼流中,因为它与石油精炼流和加工方法相容。

[0053]“停留时间”指生物质、产品油和醇反应物的浆料处于250℃和450℃之间的温度下的时间的长短。

[0054]“短链醇反应物”指甲醇、乙醇、1-丙醇、1-丁醇、沸点低于150℃的直链伯醇或官能化醇或它们的混合物。混合物可以包含任何比例的任何此类醇的任何组合。

[0055]“热液化工艺”指热化学处理,其中至少一部分基本上为固体的生物质材料被转化成液体部分或液体组分或可溶于液体载体的组分。液化产物是液体或悬浮液或浆料,其可以从任何残余固体或固体副产物中分离出来。

[0056]

可以使用任何方便的木质纤维素生物质来实施本发明的方法,包括腐木、柳枝稷颗粒;废弃木屑、草、稻草、锯末和其他原料。用于该工艺的生物质无需干燥即可使用;通常,生物质具有约10重量%至约70重量%的含湿量(moisture content)。在一些实施方案中,通过将再循环产品油与生物质预混合,并通过因产品油缺乏水混溶性而导致的相分离回收水,生物质中的含湿量被降低至小于10%。在一些实施方案中,在将生物质用作反应的原料之前,将其干燥以产生不高于5%的水分含量。可以使用木材或木材副产品,以及例如柳枝稷、干草、玉米秸秆、甘蔗等来源。在一些实施方案中,生物质是源自全原料(whole feedstocks)的一种或多种组分,例如分离的木质素加工残余物。木片或类似的原木材残余物适合单独使用或与其他生物质材料联合使用。此类木质材料往往木质素含量高。类似地,例如柳枝稷、草屑或干草的草类材料可以单独使用或与其他生物质材料联合使用。草类材料往往含有大量的纤维素和较低的木质素比例。也可以使用部分加工的材料,如木浆生产的固体残余物。在一些实施方案中,使用不同类型生物质的混合物;理想地,生物质将包含大量(例如,至少约10重量%)的木质素和纤维素。在一些实施方案中,干燥的或部分干燥的沼气发酵产物可以用作新型液化工艺的生物质原料。已经发现含有木质素和纤维素的混合物通过本文描述的方法得到最有效地液化。因此,当处理富含木质素的材料或纤维素贫化的(cellulose-depleted)材料如发酵副产物时,加入富含纤维素的材料如草以提供生物质中组分的最佳平衡可能是有用的。在一些实施方案中,高木质素含量的原料在获得具有高度芳香性的低氧含量的生物油方面是有益的。而在其他应用中,就获得更高的液化产率而言,期望高纤维素和半纤维素含量的原料。单独使用残余木质素作为原料通常会产生氧含量较低的产品油,这从燃料的角度来看是期望的。

[0057]

用于本文所述方法的生物质可以通过本领域已知的常规方法,例如切片、研磨、切碎、剁碎等制备。一般而言,通过机械方法粉碎生物质以提供更小的颗粒和/或增加表面积

可以减少生产液化产品所需的加工时间、温度和压力。然而,与快速热解的现有技术方法相比,细碎的生物质对于本方法的可操作性并不重要,现有技术方法通常要求生物质相对干燥且尺寸小,这大大增加了工艺成本。生物质通常由不连续的碎片(discrete piece)组成。在典型的实施方案中,生物质被分成最小尺寸厚度小于约1英寸,最大表面表面积小于约25平方英寸的碎片。在一些实施方案中,至少75%的不连续的碎片具有至少约一英寸的最大尺寸。在另一个实施方案中,不连续的碎片具有约3英寸的最大尺寸。这些碎片可以是规则的形状,但通常是不规则的形状。在一些实施方案中,平均碎片(average piece)具有高达约1厘米的厚度和约25平方厘米的最大表面。在一些实施方案中,生物质被分成足够小的碎片,以便大部分物质(例如,至少约75%的生物质)可以通过1厘米直径的筛孔。可选地,材料可以被细分,其中当被分级(sized)或筛分(sieved)时,大部分材料可以通过7mm的孔或5mm的孔。

[0058]

本发明的方法可以间歇进行或连续流(continuous flow)操作。对于连续流或间歇处理,时间、温度和压力参数通常是相似的。在连续流模式中,温度和时间参数对应于生物质混合物和溶剂组合处于高温,例如高于约300℃的时间。在作为连续工艺实施的实施方案中,一部分产品油作为成品被移除,而大部分产品油工艺流被循环回继续进行热化学处理。

[0059]

在一些实施方案中,再循环的部分在50重量%至95重量%的范围内,并且作为最终产品油被移除的部分在5重量%至50重量%的范围内。再循环产品油本身提供了足够的溶剂来实现生物质液化。在一些实施方案中,可以有利地将补充溶剂添加到工艺中,以替换从工艺流中移除的一些产品油。在一些实施方案中,使用具有高芳香烃含量的补充溶剂,例如来自石油精炼厂的轻循环油或其他侧流产品。在一些实施方案中,使用乙醇或甲醇本身作为补充溶剂。在一些实施方案中,将乙醇或甲醇添加到补充溶剂中,或者以其他方式引入到热液化系统中(热化学处理)。

[0060]

本发明的方法通常在高于1个大气压的压力下进行,其中醇反应物蒸汽、挥发性产物和产物气体都产生压力。因此,当反应混合物被加热至反应温度时,热化学处理有利地在加压间歇容器或连续系统中在约10巴至约100巴的操作压力下进行。在一个优选的实施方案中,加压容器或连续系统中的混合物被加热至约300℃至400℃或约250℃至450℃的温度,同时压力在约10巴和约70巴之间,优选约30巴-60巴,例如45巴-55巴。有利地,再循环的产品油和醇反应物的组合允许在低于约100巴的操作压力下实现高转化率,使得热化学处理可以通常在30巴-60巴或45巴-60巴的压力下进行。这些压力明显低于“乙醇溶剂解”所需的压力。相对于这些现有技术的方法,本发明的方法相应地降低了资本设备和安全措施的成本。

[0061]

反应温度(连同压力和反应时间)通常用来表示反应条件的“严格程度(severity)”。温度需要高于某一水平以实现液化,而不仅仅是将木质纤维素或其组分(例如木质素)溶解到醇中。有机溶剂提取工艺以及例如wo20197053287和wo2019/158752中描述的工艺不超过250℃。这些工艺仅仅是“提取”木质素/木质纤维素,对溶解的生物质进行微小的改性。作为一种复杂的交联聚合物,木质素具有初始玻璃化转变温度,在高于该温度的温度范围内,木质素逐渐变成流体。这个温度范围通常在约140℃至200℃。为了促进裂解和解聚,温度需要大大高于此温度。当温度升高时,解聚的速率也将增加,顽固的化学键将

断裂。随着温度进一步升高到高于400℃,醇反应物热分解的速率以更快的速率增加。因此,实施本发明方法的合适反应温度通常在300℃至400℃的范围内。然而,在一些实施方案中,包括在250℃至300℃的温度范围内调节生物质/产品油浆料可能是有利的,并且在一些实施方案中,尽管有促进醇分解的趋势,但是可以有利地使用400℃至450℃范围内的温度,特别是在停留时间保持较短的情况下。因此,热化学处理可以在250℃至450℃的范围内以本发明的方法实施。在醇类液化过程中,气体是反应的直接产物,大多数情况下被视为300℃以上的温度下的反应产物。在该温度下,生物质的液化加速。最佳生物质液化温度通常在约350℃。本领域技术人员通过常规实验,通过在一系列实验中连续升高温度并确定由于热降解和焦炭形成造成的醇类损失程度,将容易得出合适的温度和反应时间。在根据整体工艺经济性判断醇的消耗量太高的情况下,可以减少反应时间。

[0062]

通常,相对短的反应时间(在热化学处理中的停留时间),在1分钟至15分钟的范围内,或5分钟至15分钟的范围内,或1分钟至120分钟的范围内是有利的。较长的停留时间导致产品油的分解,伴随着不期望的二次气体产物和焦炭的产生。因此,期望将停留时间减少到少于2小时,优选少于1小时,以减少会降低油产率的焦炭和气体的形成。就限制再循环产品油的分解和结焦(charring)的程度而言,不超过1小时的反应时间优于2小时的反应时间。本领域技术人员将容易地确定热化学处理中的合适停留时间,而不需要进行过多的实验,这取决于反应条件和工艺经济的限制。就产品油产率而言,非常短时间的反应,例如少于1分钟的反应,可能不足以产生大量的油。因此,最佳的停留时间通常长于1分钟,但不要长到对例如停留时间超过1小时出现的分解(结焦和气体)反应有利的时间。就产品油质量而言,通过脱氧程度、稳定性和酸度来测量,这往往随着停留时间的增加而改善,直到某个程度。

[0063]

然而,停留时间的减少降低了生产设备的运营费用(opex)和资本费用(capex)。因此,尽管产率和产品油质量稍低,但根据工艺经济性的总体考虑,采用较短的停留时间可能是有利的。当用于将生物质浆料加热至反应温度的系统仅逐步工作时,停留时间可以更短,此时在加热过程中已经实现了一定程度的液化。或者,当加热时间非常快时,稍长的停留时间可能是合适的。在连续设置中可以比在间歇设置中更精确地确定最佳停留时间,因为间歇设置会施加相当大的热滞后(thermal lag),而连续设置可以以大得多的加热和冷却速率运行。因此,利用连续系统,即使非常短的反应时间(约1分钟),也可以更精确地确定其影响。

[0064]

浆料中使用的再循环产品油的总量可以根据反应条件而变化。第一目的是使用足够的产品油,以便使生物质浆料可泵送,从而可以容易地泵送到进行热化学处理的加压反应器中。实现可泵送性所需的产品油的量可以根据所使用的生物质原料及其预处理方式、产品油的组成、所使用的任何补充溶剂的组成和数量以及向反应中加入醇反应物的数量和方式而变化。在一些实施方案中,在再循环中仅使用中间馏分的产品油,与使用全产品油相比,这通常允许在可泵送的浆料中有更高的生物质比例。在一些实施方案中,在压力下将醇反应物加入到加压反应器中,然而,在其他实施方案中,可以在泵入加压反应器之前将醇反应物加入到生物质/产品油浆料中,这将进一步允许浆料中的高生物质比。本领域技术人员将容易地确定生物质与再循环产品油的合适比例,而无需基于反应条件进行过多的实验。通常,浆料中使用的再循环生物油产品的总量将占待处理生物质的质量的至少约50重

量%,并且通常占待处理生物质的质量的至少约100重量%。在一些实施方案中,其中仅全产品油的中间馏分用于再循环,生物质与油的较高的比例仍可提供可泵送的浆料。在一些实施方案中,可以使用的产品油与生物质的比例为至少2、或至少3、或至少4、或至少5。换言之,在一些实施方案中,生物质与再循环产品油的w/w比例至多为1:2、或1:3、或1:4、或1:5,最佳范围为1:1至1:5。在一些实施方案中,将生物质和再循环产品油预混合并预热至高达200℃,以促进更均匀的混合物,从而进一步提高了可泵性。

[0065]

在一些实施方案中,再循环产品油包括按沸程(boiling range)区分的全产品油的馏分。优选地,使用沸点低于350℃的馏分,但是可以使用沸点在100℃和300℃之间,或者在200℃和400℃之间,或者在300℃和600℃之间的馏分。再循环油的馏分通常可以根据其沸程描述为下部馏分(lower fraction)、上部馏分(upper fraction)或中间馏分(middle fraction)。在一些实施方案中,再循环的油产品在再循环之前不被冷却或仅被部分冷却。这将降低加热成本,从而降低opex。

[0066]

再循环的产品油理想地含有氧并具有高芳香性,以对生物质液化产生最大的积极影响。再循环产品油本身为实现生物质液化提供了足够的溶剂。然而,当将醇,例如乙醇,加入到再循环油中时,生物质液化的程度和净油产率得到提高。由于协同效应,期望将乙醇和再循环油都加入到反应中,这比单独使用再循环产品油或乙醇的液化效果要好。当经受热处理时,再循环产品油或生物质焦油可能分解;然而,醇反应物的加入抑制了结焦并提高了液化产率。这种效应可能是由伯醇对聚合的阻止(inhibitory)和抑制作用(suppressing effect)所解释的。观察到在生物质液化中使用再循环油和醇反应物的协同效应不依赖于生物质与再循环油的比例。

[0067]

改变生物质与容器的装载量对产品产率影响有限,甚至没有影响,但是生物质与醇反应物(例如乙醇)的比例很重要。当生物质与乙醇的w/w比例为1:1以上时(当生物质的量超过醇反应物的量时),效果最显著。对于反应化学来说,在反应条件下反应器内生物质原料与醇反应物的比例比进料到反应器中的原料与醇反应物的比例更重要。通过在连续设置中增加相对于进料到反应器中的生物质原料的醇反应物的量,同时在反应器内保持该相对比例较低,有效地确保了对已用和已反应的醇反应物的较高程度的补给。如本领域技术人员容易理解的,当反应器内的醇与生物质的比例改变时,会直接影响反应动力学。在间歇操作模式下,反应物(生物质/木质素和乙醇)的浓度随时间下降,由于不断补充,反应物浓度有效地保持在恒定的最大值,因此预期连续操作将提高油产率并降低焦炭产率。本领域技术人员可以基于连续设置的结果的常规优化,容易地确定每种生物质原料和醇反应物所需的补充速率,并因此能够确定进料到系统中的生物质与醇的最佳比例。

[0068]

在一些实施方案中,在与醇反应物混合之前对再循环产品油和生物质进行预混合和泵送。这在200℃下再循环油的情况下特别有利,否则将导致低沸点醇反应物蒸发并产生大于1个大气压的蒸气压,迫使预混合容器加压,否则就不需要加压。生物质通常在高达100℃,有时高达200℃的温度下是稳定的,此后,如果在没有例如醇反应物存在的情况下加热到更高温度,将会发生分解。

[0069]

加入到生物质和产品油的浆料中的醇反应物的总量可以根据反应条件而变化。一个考虑因素是简单的工艺经济性:在某些情况下,将醇反应物加入到产品油中是有收益的,有利于使用更大量的醇。醇反应物在液化反应中被消耗,但是为了确保合适的反应动力学,

未用完的醇通常会在工艺结束时留下。在一些实施方案中,超过50%的最初添加的醇反应物作为未用完的醇反应物被回收。在一些实施方案中,未用完的醇反应物通过蒸馏回收并再循环用于液化。对于给定的间歇工艺,加入的醇反应物的量可以与生物质的量大约相同(按重量计),或者可以更低或更高。此外,在本方法中可以使用低得多的量的醇反应物,并且在一些实施方案中,醇的量为所用生物质量的约一半或少于一半(按重量计)。在一些实施方案中,醇的量高达待处理生物质重量的约一半,例如约0重量%到约50重量%,或者高达约25%。或者换言之,生物质与加入的醇的w/w比例有利地在0.1:1至2:1、或高达4:1、或约20:1至4:1、或10:1至4:1的范围内,其中最佳范围通常为1:9至5:1。在一些实施方案中,其为待处理生物质重量的约5%至约25%,或在10%与25%之间。即使在该工艺中可以使用潮湿的生物质,为了保持一致,在该比例中可以使用干重(总重量减去含水量)。与“乙醇溶剂解”相比,使用低体积醇反应物的操作能力是本方法的一个重要优势。以生物质/产品油浆料的重量百分比表示,醇含量通常以相当于添加醇之前初始浆料干重的2%至150%的量添加。最佳范围在浆料干重的6%至45%之间。

[0070]

因为添加的醇反应物在液化工艺中被消耗,所以有必要向生物质/产品油浆料中添加足够的醇以补充损失的醇,从而在应用连续工艺的实施方案中,在稳定状态下保持反应器内的最佳醇密度。在一些实施方案中,在醇反应物是乙醇的情况下,在稳态下热反应器内适当添加的醇密度是17kg/m3或5kg/m3或9kg/m3,或在2kg/m3和52kg/m3之间。在一些实施方案中,通过为任何给定的一组工艺条件选择合适的生物质与乙醇的比例来优化热液化工艺,该比例足以将系统的热反应器部分内的乙醇密度保持在17kg/m3或5kg/m3或9kg/m3或2kg/m3至52kg/m3之间的稳态。本领域技术人员可以通过常规优化容易地确定合适的比例。通常,生物质与添加的乙醇的w/w比例在1:9至5:1的范围内,但是在一些实施方案中可以在5:1至15:1的范围内。对于乙醇以外的醇反应物,例如在醇反应物是甲醇的情况下,尽管有效的“摩尔浓度(molarity)”可能更高,但是合适的密度与乙醇大致相同。

[0071]

理想情况下,当醇反应物如乙醇在工艺中被消耗时,对其进行补充。当连续进行该工艺而不是以间歇方式进行时,这可以容易地实现。反应化学取决于反应器内的醇浓度。0.017g/ml的醇反应物密度通常是足够的,但是通过常规实验,本领域技术人员将优化该工艺,通常通过将醇反应物的密度增加到至少0.05g/ml,之后进一步增加密度可能只会降低对液化性能的影响。本领域技术人员将容易理解需要确保反应物乙醇密度足以获得足够的液化性能。约0.05g/ml的醇密度是优选的,但是从这一点开始通过降低或增加密度的积极效果可能是有待表明的(manifested),这取决于对乙醇损失和增加反应压力的耐受性,这可能会分别增加商业设置中的opex和capex。

[0072]

当在某一点后增加反应物醇密度时,通常会观察到反应动力学的转变(shift)。对于密度在0至0.1g/ml之间的乙醇,会发生这种转变。这种转变将表明乙醇的浓度正在接近或已经达到饱和点,在此之后,进一步增加密度仅具有有限的积极效果。然而,如果工艺经济支持乙醇消耗,可能期望将密度增加到超过该点。当增加乙醇密度时,气体产率和油产率都会增加;然而,在某一密度之后,进一步增加密度的积极效果仅显示出微小的额外增强。

[0073]

最佳醇浓度是反应时间的函数。在连续设置中,醇反应物将根据在反应器中的停留时间连续得到不同程度的补充,以始终确保最低醇密度。

[0074]

在反应条件下,由反应物醇施加的分压不必是超临界的。从运行成本的角度来看,

在亚临界条件下运行是有利的。可以在醇反应物的分压显著低于超临界压力的情况下获得有效的液化。在使用乙醇作为反应物的情况下,其具有61巴的超临界压力,32巴的乙醇分压足以获得生物质原料的有效转化。在一些实施方案中,热化学处理在总压力(包括醇分压)小于60巴、或小于55巴、或小于50巴、或小于45巴的情况下进行。在一些实施方案中,添加的醇反应物的分压是亚临界的并且《60巴,或《50巴,或《45巴,或《35巴。

[0075]

根据工艺是以间歇方式还是连续方式进行,醇反应物分压的确定有所不同。在间歇反应器(固定体积v的密封容器)中,添加的预定量的重量为m的醇将在高于超临界温度的任何反应温度下(例如,乙醇具有241℃的超临界温度)产生具有固定密度ρ=m/v的反应性单相气氛。这种单相气氛根据温度施加不同的压力。只有经验模型可以预测这个压力,即酒精的分压。bazaev,a.等人在“pvt measurements for pure ethanol in the near-critical and supercritical regions,”international journal of thermophysics(2007)28(1):194中给出了一个实例。这显示了在不同密度(ρ)的乙醇的情况下,各种等温线(高于超临界温度的反应温度)所施加的压力(酒精分压)的经验数据。

[0076]

在连续设置中,通过预设背压调节器来固定反应容器的压力,该背压调节器将确保反应容器内的压力不会超过该压力,而与系统的进出流量无关。如果背压调节器的压力设置(总系统压力)足够高,则添加到反应容器中的醇的量将仅决定醇的分压,但是通常,背压调节器的设置将决定系统内可实现的最大醇分压。因此,醇的分压被确定为等于或小于反应容器内的总反应压力。气态物质和其他挥发物(反应温度下的气相)在反应过程中形成,与醇反应物一起有效地施加了分压,挥发物和醇的分压之和等于总系统压力(由背压调节器设定确定)。可以通过增加向反应容器中加入醇的相对速率来增加醇的分压,以抵消醇随时间分解/损失的影响或由于系统中存在其他挥发物而降低醇分压的影响。由于醇随着时间消耗,反应时间的缩短也将导致醇分压增加。总系统压力(由背压调节器确定)是调节醇分压的最重要设置,因为醇分压永远不会超过该压力。

[0077]

确定连续设置中的醇分压,以获得反应所需的足够的醇密度。因此,可以使用在预定反应温度(例如350℃)下的固定目标密度以通过经验数据来识别和确定所需的分压,如上文用于确定间歇式反应器分压的方法中所述。因此,在连续设置中,需要调节背压,以在该压力或更高的压力下释放压力,从而在反应条件下获得所需的醇分压。

[0078]

在一些实施方案中,液化在不存在有效量的添加催化剂的情况下进行:产品油/醇反应物组合以及操作温度和压力提供了高效的液化,将至少约40%的生物质固体(基于干重)转化为液体产物,将至少60%转化为液体和/或气体产物,并将至少90%转化为液体和/或气体和/或固体产物。作为本文所述的溶剂和条件选择的结果,可以在不添加催化剂的情况下获得高效率,而使用常规催化剂来促进液化工艺仅获得稍微提高的效率。

[0079]

在一些实施方案中,液化的固体残余物可以用作土壤改良剂。这样,固体残余物可以被称为生物炭,并产生一种有效的碳封存(sequestering)手段。在一些实施方案中,固体残余物可以被燃烧以获得工艺热。

[0080]

所生产的产品生物油是货架稳定的,在货架储存12个月期间没有沉淀或水形成。

[0081]

在一些实施方案中,本发明的方法进一步包括回收产品油并对其进行进一步加工。在一些实施方案中,可以以不分离未用完的醇反应物的方式回收产品油,即未用完的醇反应物可以包含在产品油中。产品油中未用完的醇含量总共可以是0.1重量%到15重量%。

这在甲醇用作醇反应物的情况下尤其相关。在一些实施方案中,所有未用完的醇都包含在产品油中。回收的产品油可以在非均相催化剂上用氢气进行加氢脱氧,不结焦,或者结焦程度相对于油小于10重量%。即使在低至300℃的温度下,通过在催化剂上加氢脱氧,也可以获得彻底的脱氧,即完全脱氧以产生含0%氧的产物。来自分离的木质素残余物和来自全木质纤维素的油产物都可以通过加氢脱氧进行处理,获得类似的结果。

[0082]

木质素-油加氢脱氧主要产生官能化环己烷,源于木质纤维素的油加氢脱氧既产生官能化环己烷物质,也产生环戊烷物质,这是因为木质纤维素中含有碳水化合物和c5糖,而用于制造木质素-油的富含木质素的原料则相对富含源于木质素的芳香物质(aromatics stemming)。木质素和木质纤维素的加氢脱氧的环己烷产物可以是以下,但不限于:环己烷、甲基环己烷、1,4-二甲基环己烷、1,2-二甲基环己烷、1,4-二甲基环己烷、乙基环己烷、1,2,4-三甲基环己烷、(1α,2β,3α)-1,2,3-三甲基环己烷、1-乙基-4-甲基环己烷、丙基环己烷、(1-甲基丙基)-环己烷、丁基环己烷。木质纤维素加氢脱氧的环戊烷产物可以是以下,但不限于:甲基环戊烷、乙基环戊烷、1-乙基-3-甲基环戊烷。

[0083]

有益的是,通过本发明方法生产的生物原油可以方便地与石油基精炼流一起进一步加工,或者当与这种石油基精炼流混合时,使用包括加氢处理和/或催化裂化的已知方法进一步加工。液化产生的产物流可与典型的石油基精炼流混溶,并可与此类精炼流混合和共加工。相对于现有方法,这降低了资本和运输成本,使其成为利用生物质产生液体燃料或有机原料的特别环境友好的方式。通过对使用本发明的方法获得的生物原油的进一步加工,提供了即用型(drop-in)运输燃料混合原料或其他增值的加工液体产品。

[0084]

在图23中以简化形式示出了用于执行本发明方法的合适系统的一个实例。所示为具有反应容器(1)的系统的示意图,该反应容器(1)具有允许引入生物质(b)、再循环产品生物油(c1)和醇(a)的入口。该系统通常还具有用于监测反应条件的压力和温度传感器,并且还可以包括适于混合用于加工的含生物质的组合物的混合装置。应当理解,如本文所解释的,“反应容器”可以是容器或罐,或者它可以是管道或类似的流通系统;如果容器是管道,特征(1)将表示管道在加热区域内的部分,在此发生液化反应。在反应容器(1)中也提供了出口,因此液化后来自反应容器的粗产品可以被移除。在图中,将粗产品从反应容器导入分离子系统(2),例如过滤子系统,或将液化产物与剩余固体分离。第一分离子系统可以是例如过滤装置、沉降系统或闪蒸罐,以将液体产物与不溶物质分离。然后将粗液体材料导入任选的热分离或化学分离子系统(3),例如蒸馏装置。如果需要,该子系统可用于处理过滤的材料,以产生产品生物油(c1)的再循环流,用作液化工艺的溶剂,并回收未用完的醇(a1)。然后将仅移除一部分的液体生物油产品(c),并且任何未用于再循环流的液体生物油产品通常被收集作为生物油产品(c)。炼油系统的设计和建造方法是本领域技术人员公知的,并且可以基于本文的公开内容和常规工程原理容易地实现。从粗产物流中移除的固体(例如,通过过滤粗产物捕获的残余物),和/或从反应容器中收集的气体,可以任选地用于通过加热元件(4)加热反应容器。可选地,例如,可以通过传统的电阻加热元件或者通过燃烧工艺的直接加热或者通过使用加热的空气或过热蒸汽的间接加热来提供加热。

[0085]

本发明的新方法使用溶剂液化工艺将生物质固体转化为液体形式用于运输和/或进一步加工。该方法涉及在加压反应器中加热生物质和再循环的产品油和醇反应物,以溶解大部分生物质材料,提供液化产物和任选的残余固体。包含再循环产品油和醇的液体反

应物介质在本文所述的温度和压力条件下提供有效的液化。它们也不会干扰生物油产品的后续加工和利用,因此不必从生物油产品中分离。残余固体可以通过机械方式移除,或者通过倾析液体,或者通过例如过滤方法,以提供粗液体产物,或者通过闪蒸罐将挥发物与通常不挥发的不溶物质分离。该工艺导致生物质的充分解聚和化学改性,以产生可通过液体加工方法和设备方便处理的液化产物。

[0086]

与目前的快速热解反应器相比,新的溶剂液化工艺以非常高的产率生产产品质量得到改善的生物原油,而无需使用昂贵的催化剂或过量的氢气输入。该方法不需要生物质颗粒尺寸与用于气化或热解工艺的一样小或含湿量一样低。该新工艺还产生了高生物原油产率和大大降低的氧含量,产生了有吸引力的经济效益。已经加热的产品油的再循环还可以减少对下游冷却的需求,因此降低了该工艺的能量成本,并且使得反应物浆料最终加热到期望的设定点温度消耗的能量更少。

[0087]

该新工艺通过形成水和/或二氧化碳、一氧化碳和一些水溶性有机物来实现除氧(oxygen rejection)(还原)。这些产物很容易从生物原油产品中分离出来,以便可以对生物原油产品进行进一步加工。这种除氧减少了新方法生物油加氢处理过程中所需的氢气量,并增加了运输燃料应用的可燃能量含量。

[0088]

本发明提供了一种方法和系统,用于处理源自植物的粗生物质以生产液体生物油产品,该液体生物油产品可以用作海运部门的运输燃料,无需或仅需有限的后处理,或者被进一步处理以生产液体燃料或原料,例如通用运输燃料,或者被进一步处理以生产高价值的化学品和溶剂。该方法和系统可以任选地包括额外的处理步骤,例如加氢处理以生产运输燃料或类似的液体产品,或者选择性催化还原或氧化以提供高价值的单一化学品或其混合物。用于将氧化的“绿色原油”产品如本发明的生物油产品转化为进一步加工的产品的方法和系统是本领域公知的。参见例如美国专利第4,759,841号和第7,425,657号。

[0089]

通过本文所述方法生产的生物油可以添加到常规的石油基精炼流中,以共加工成成品燃料产品。通过本文所述方法生产的生物油的进一步加工可以包括加氢处理、和/或加氢脱氧、和/或催化裂化。进一步加工容易将本工艺生产的生物油转化为有用的运输燃料。

[0090]

通过本文所述方法生产的生物油可以用作例如大型远洋船舶上使用的二冲程发动机或固定式发动机或能够以重质燃料运行的发动机中消耗的即用型燃料(drop in fuel)。生物油可以有利地被分馏以提供更适合该应用的馏分。生物油可以与现有的化石来源或非化石来源的船用燃料混合,以产生满足船用发动机、固定式发动机或柴油发动机中可燃性能要求的混合物。

[0091]

如本领域技术人员将容易理解的,可以组合所描述的任何实施方案的任何特征。实施例

[0092]

圆柱形管式反应器中的实验程序

[0093]

实验在内部容积为11ml的密闭非搅拌间歇反应器中进行。反应容器是两端封闭的厚壁不锈钢管。一端有一个开口,在实验过程中用螺栓封闭并密封。该开口允许在实验前添加容器内容物,以及在实验后小心释放压力。在密封容器之前,通过添加至多3g干燥的生物质原料和未干燥的生物质原料、至多2.25ml醇溶剂(99.9%乙醇)和至多2g助溶剂来进行反应。在密封之前,通过用n2手动冲洗空体积(empty volume)几秒钟,确保容器内为惰性n2气氛。将反应容器插入烘箱中,以将容器中的内容物加热至高达350℃。最多可同时加热四个

容器。反应时间为1小时或2小时。在一些实验中,测量了反应容器的壁温,显示了达到350℃设定值的加热时间为约45-60分钟。反应时间被定义为加热容器的持续时间。这实际上意味着对于1小时和2小时的实验,容器经历设定点温度的反应时间分别为约0-15分钟和60-75分钟。反应过程中的压力是自发的。对于一些实验,使用连接到反应容器并位于烘箱外部的压力计测量压力。这种连接是通过一根细管实现的,因此反应容器体积的增加不超过5%,可以忽略不计。每次实验后,用风扇将容器冷却至室温。在冷却后对容器进行称重,对照在实验前容器的重量进行检查,作为验证无泄漏的手段。反应后,通过拧下上面提及的螺栓小心地打开室温容器,并在螺栓仅非常松地连接/拧上的情况下静置1小时,以确保形成的气体完全排出。在排空气体一小时后,记录反应容器的重量,因此质量损失成为反应过程中形成的气体质量的量度。然后通过移除包含反应容器的管道的两个端盖小心地打开反应容器,并使用丙酮提取容器内容物。在烘箱中进行五次试验后,发现将管道完全浸没在丙酮浴中进行1小时超声处理提供了改善的质量平衡闭合(mas balance closure)和5重量%-10重量%的油产率提高,因此对于该发现之后的所有实验,这成为在下游分离和分析之前提取容器内容物的标准方法。在丙酮浴中使用超声处理之前获得的数据已经进行了相应的调整,以便仍然具有可比性。在丙酮提取时,一些实验比其他实验导致更多的结焦和管壁结垢,需要机械刮除以确保完全提取。随后在玻璃纤维过滤器(孔径为0.6微米)上过滤丙酮,以将液体馏分与固体馏分分离。通过在50℃下干燥三天来测定固体的重量。

[0094]

然后在60毫巴和45℃下蒸发液体馏分(以移除轻物质、溶剂、水和丙酮),之后称重残余的重馏分以测定油产率(oil yield)。产品油、固体/焦炭和气体的产率(yields)以回收质量(recovered masses)获得,并以相对于基于干基的生物质原料质量,例如反应前加入的根据质量(per mass)的干木材的重量百分比进行评价。

[0095]

搅拌容器中的实验程序

[0096]

以与用于管式反应器中的实验程序中所述类似进行实验,但是不使用非搅拌圆筒形反应容器,而是使用500ml搅拌parr间歇高压釜,气体产率读取为形成的压力(冷却后的表压(barg))。通过浸没在冰浴中进行冷却。反应温度为350℃,反应时间为45分钟(确保达到设定温度所需的时间)。在反应之前加入50ml至120ml乙醇和40g至120g木质素(麦草的酶水解木质素)、松木或桦木。分析获得的油的元素组成(chns-o),其中通过差异确定氧。

[0097]

1.反应和乙醇分压。

[0098]

按照管式反应器实验的程序进行实验,使用至多3g磨碎的松木颗粒和0.75ml乙醇以及至多2.25ml乙醇,不添加生物质原料。测量并记录压力。用安装在管式反应器外壁上的热电偶测量并记录温度。在插入管式反应器之前,将烘箱预热至350℃。实验持续时间为2小时。

[0099]

图1示出了在350℃下,对于不同的原料和乙醇负载,反应压力作为反应时间的函数(圆圈:仅0.75ml乙醇;三角形:仅1.5ml乙醇;菱形:仅2.25ml乙醇;正方形:1g生物质和0.75ml乙醇;叉:3g生物质和0.75ml乙醇;连接点:副轴上的温度)。对于空白试验(不添加原料,仅添加醇),添加2.25ml乙醇时,乙醇分压最大值达到32barg,对于添加的最低量乙醇(0.75ml),分压最大值达到仅18barg。这大大低于61巴的乙醇超临界压力,这意味着醇反应物在任何反应条件下都不是超临界的,而仅仅是加热的乙醇蒸气相。当松木与乙醇一起加入管式反应器时,压力明显增加,表明在反应过程中形成了气态物质。在约2000秒的反应

后,对应于约300℃的容器温度,在该温度下生物质的转化因此被加速,压力迅速增加。

[0100]

期望减少反应时间以使油产率最大化。这相当于在1小时后结束反应,此后,当原料装载量高达3g时,反应压力为约90barg。让反应运行长达2小时导致压力增加到100barg以上,这表明不利地增加了形成的油的气体分解,从而降低了油产率。

[0101]

加入的乙醇反应物的变化量对应于在反应条件下亚临界乙醇相的密度,该密度由加入的乙醇的量和固定反应容器的体积之间的比例确定。这种关系如表1所示。对于所有不同的乙醇容器装载量,乙醇施加的分压低于超临界压力。表中所示的反应物醇的分压代表最大分压,因为随着时间的推移,乙醇在反应中被消耗,有效地产生分压下降,因此密度也下降。然而,由于形成挥发物,例如气体分解产物,这些实验中的总压力确实随时间增加。理想情况下,乙醇反应物在消耗时需要补充,就像在连续设置中一样。结果表明,在反应条件下0.052g/ml的乙醇反应物密度对于反应是足够的。

[0102]

表1

[0103]

管式反应器实验中反应条件下乙醇相的密度。在环境条件下,液体乙醇的密度为0.789g/ml。管式反应器的准确内部容积是11.31ml。*表示通过线性外推获得的压力。

[0104]

2.乙醇作为热液化中的反应物。

[0105]

如管式反应器实验程序中所述,使用1g磨碎的松木颗粒和不同量的纯醇反应物(99.9%)进行实验。反应时间为2小时,温度为350℃。在每一点处进行不同数量的重复,总共14次实验。如程序中所述确定产率。

[0106]

图2示出了油产率(圆圈)、固体产率(三角形)和气体产率(菱形)作为加入的乙醇的函数。如在这些条件下所示,油产率与加入的乙醇成正比,强烈表明反应化学取决于乙醇浓度,表明乙醇作为反应物而不是作为溶剂的作用。当添加0.6g乙醇(在反应条件下的密度为0.052g/ml)以上时,气体产率似乎已经达到平稳状态,并且焦炭产率的下降速度有所降低。在加入0g乙醇时,蒸发后获得的残余重质产物显然不能确定为任何类型的油产品,但显然类似于焦炭的微粒。不使用乙醇的实验在打开反应容器时也产生了明显不同的气味,并且只有干煤焦是可见的,表明仅添加少量乙醇和根本不添加乙醇之间存在明显差异。

[0107]

添加最低量的乙醇反应物0.2g(其对应于反应条件下0.017g/ml的密度)足以产生液化,但是本领域技术人员将优化增加乙醇密度,优选增加到至少0.052g/ml,之后进一步增加密度可能只会降低对液化性能的影响。仅从图2来看,这一点并不完全清楚,但是当通过差异确定油产率时,或者更确切地说,根据以下等式将液化性能确定为转化产率时,结果可以在图3中看到。

[0108]

液化性能,例如根据差异(per difference)的油产率:

[0109]

100%-(固体产率重量%)-(气体产率重量%)

[0110]

液化性能清楚地显示了将乙醇反应物密度增加至高达0.05g/ml的改善效果,此后效果的改善减弱并趋于平稳。本领域的技术人员将确保反应物乙醇密度足以获得足够的液

化性能,这意味着约0.05g/ml的乙醇密度是优选的,但是从这一点降低或增加密度的积极效果可能是有待表明的(manifested),这取决于对乙醇损失和增加反应压力的耐受性,这可能会分别增加商业设置中的opex和capex。

[0111]

3.乙醇对产品产率的影响。

[0112]

如在以木质素为原料的搅拌间歇高压釜中的实验程序中所述进行实验。与实施例2中所做的类似进行实验,不同之处在于使用更大的搅拌容器,因此不能通过称量容器来定量气体产率,并且因为容器在达到设定点温度时立即冷却,反应时间非常短,这与实施例2中的2小时反应时间相反。

[0113]

图4示出了对作为添加不同量乙醇(50ml至125ml)和固定木质素添加量(40g)的函数的产率的影响(圆圈:油;三角形:固体;菱形:气体)。如实施例2和图2所示,油产率似乎遵循线性比例关系。在非常低的醇添加量(醇的量《木质素的量)的条件下缺乏适当的混合/搅拌可能是实施例2中的回收油产率相对低的原因,因为在反应器壁上将更可能发生焦炭形成/冷凝。

[0114]

装载在500ml搅拌容器中的乙醇反应物对应于表2中所示反应条件下的不同密度。可以看出,当醇反应物密度超过0.12g/ml时,气体和焦炭的产率都降低。当乙醇密度从0.08g/ml增加到0.1g/ml时,气体产率增加了一倍以上,表明该范围附近的密度有助于反应动力学的变化。当乙醇密度增加到超过0.05g/ml时,在实施例2中同样可以看到这种观察结果;然而,在这种情况下,反应时间长得多,为2小时。这些结果加强了实施例2的结论,但表明由本领域技术人员确定的最佳密度也是反应时间和其他因素的函数。这进一步加强了以下结论:在连续设置中,醇反应物需要根据在反应器中的停留时间连续补充到不同的程度,以始终确保最低醇密度。表2

[0115]

在搅拌的500ml间歇高压釜中进行实验的反应条件下乙醇相的密度。在环境条件下,液体乙醇的密度为0.789g/ml。搅拌高压釜的准确内部容积为500ml。乙醇质量负载(g)39.559.278.998.6乙醇体积负载(ml)5075100125密度(g/ml)790.120.160.20

[0116]

4.乙醇对生物原油的元素组成的影响。

[0117]

如实施例3所述进行实验,并测定产品油的摩尔o/c和h/c。

[0118]

图5示出了对作为添加不同量乙醇(50ml至125ml)和固定木质素添加量(40g)的函数的油的元素组成的影响(圆圈:摩尔o/c;三角形:摩尔h/c)。o/c和h/c似乎没有变化,表明向反应容器中加入比乙醇更多的木质素对油质量没有负面影响。结果清楚地表明,对于本文的反应条件,乙醇反应物密度从0.079g/ml到0.20g/ml的变化对产品油组成没有影响,因此对油品质量没有明显影响。结合实施例2和实施例3的观察结果,表明醇反应物密度对于优化产品油产率是重要的,而对于产品油质量是次要的。

[0119]

5.再循环油在乙醇液化中的作用。

[0120]

按照管式反应器实验的程序进行实验,使用1g磨碎的松木颗粒和0.75ml乙醇,向乙醇中加入不同的模型化合物以模拟再循环油的工艺条件。

[0121]

图6示出了用不同的再循环油模型化合物(a:无循环模型化合物;b:1.85g生物质

气化焦油产品,“芳香族的”;c:1.96g苯甲醚,“芳香族的”;d:2.05g间甲酚,“芳香族的”;e:2.05g十六烷,“非芳香族的/脂肪族的”)进行的反应时间为2小时的一系列实验的生物原油、气体和焦炭产率。油产量(oil yields)被确定为加入的质量(mass added)减去焦炭和气体产量(char and gas yield)后的剩余部分。这种油产率的测定不能区分产出油(produced oil)和再循环油模型化合物。可以清楚地看到,加入再循环油模型化合物苯甲醚、间甲酚和气化焦油可净提高油产率,其中焦炭相对于单独使用生物质和乙醇的反应明显减少。用于再循环的模型化合物也表明十六烷对降低结焦程度没有影响,因此对提高油产率没有影响。这可能是由于其脂肪族组成。再循环油模型化合物含有氧并具有高芳香性似乎是有利的。

[0122]

6.乙醇与芳香族的再循环油在热液化中的协同效应。

[0123]

如实施例5所述进行实验,其中模型化合物是苯甲醚。

[0124]

图7示出了向反应容器中加入2g苯甲醚作为再循环产品油的“模型”的三个不同实验的产率比较(a:仅苯甲醚和乙醇;b:仅苯甲醚和生物质;c:苯甲醚、生物质和乙醇)。实验a后观察到的油产率可能是未反应的苯甲醚,如管式反应器实验的实验程序中所述,如果在旋转蒸发器中放置更长时间,苯甲醚将会蒸发。对于所有实验,由于这种影响,所示的油产率可能太高,因此焦炭产率用于评价液化性能更好。对于仅向反应中加入苯甲醚和生物质的实验b,如图6中的实验a所示,与仅在乙醇中液化生物质相比,焦炭产率降低,从而液化得到改善。这证实了再循环油本身提供了足够的溶剂来实现生物质液化。然而,如实验c所示,在将乙醇添加到再循环油(苯甲醚)和生物质中的情况下,液化程度和净油产率明显提高。这表明使用再循环油溶剂和添加的乙醇反应物进行热液化是期望的。

[0125]

7.乙醇与木焦油再循环油在热液化中的协同效应。

[0126]

如实施例6进行实验,不同之处在于模型化合物是来自生物质气化的焦油产物。

[0127]

图8示出了向反应容器中加入木材气化焦油作为循环产品油的“模型”的三个不同实验的产率比较(a:仅1.27g焦油和乙醇;b:仅2.07g焦油和生物质;c:1.85g焦油、生物质和乙醇)。由于难以移取相似的量,焦油产品以不同的量加入。观察结果与实施例6中图7所述的相同;然而,添加的木焦油确实有助于增加结焦,这使得不可能从添加的生物质中区分实际的结焦产率。然而,乙醇的加入确实抑制了焦油的结焦,并且在其中焦油和乙醇与生物质都被加入到反应中的实验c中观察到液化方面的改善。

[0128]

8.乙醇与实际再循环产品油的协同效应。

[0129]

如实施例7中所述进行实验,在加入和不加入乙醇和生物质的情况下改变反应条件。

[0130]

图9示出了将再循环油单独加入到反应容器中、将再循环油与生物质一起加入到反应容器中或将再循环油与生物质和乙醇一起加入到反应容器中的不同实验的产率比较(a:仅1.02g再循环油;b:仅1.00g再循环油和生物质;c:1.01g再循环油、生物质和乙醇;d:仅2.03g再循环油和生物质;e:2.02g再循环油、生物质和乙醇)。所有实验的反应时间均为1小时。在重复实验后产生再循环油,其中3g松木在0.75ml乙醇中反应1小时。实验e在反应过程中发生泄漏,乙醇蒸汽和/或气体的质量损失为0.19g,但是结果仍然包括在内以供参考。实验a表明,当再加热至350℃时,仅再循环油会分解。然而,再加热至较低温度可能会使其保持完整,但在等于或高于产油温度的温度下,其不能热稳定。实验b表明,仅在再循环油中

处理生物质使得生物质液化,但是由于再循环油的分解,总的油产率为负。当同时加入再循环油和乙醇(实验c)时,产生的油的产量(由最终量和加入的油量之间的差异定义的形成的油的量)为正,为0.26g(相对于加入的生物质,产率为28重量%),并且该数字大大高于如图6中的实验a的非再循环的情况(相对于加入的生物质,产率为16.3重量%)。

[0131]

针对实验b和实验c的比较所描述的观察结果同样适用于实验d和实验e的产率比较;然而,实验过程中的泄漏很可能降低了油产率。如图所示,在实验的再循环油与生物质的较低和较高的比例下,乙醇和再循环产品油的协同效应都是明显的。

[0132]

9.确定生物质与乙醇的有利比例。

[0133]

实验在管式反应器中进行,使用1-3g磨碎的松木颗粒和0.75ml(0.6g)纯酒精(99.9%)。反应时间为2小时,并且温度为350℃。在每一点进行不同数量的重复,总共15次实验。如管式反应器中的实验程序所述测定产率。

[0134]

图10示出了作为原料负载(松木克数)的函数的油产率(圆形)、固体产率(三角形)和气体产率(菱形)。如图所示,在这些条件下,固体产率保持不变,但随着原料负载的增加,气体产率下降,油产率增加。令人惊讶的是,当固体与乙醇负载量的比例达到最多5:1(3g松木)时,获得了超过20重量%的高油产率。由于木材的低密度,实验装置的局限性限制了可以向反应容器中加入多少生物质。通过压缩原料可以获得更高的固体负载,这可能会提高油产率。

[0135]

还在搅拌容器中以木质素为原料进行了实验,图11示出了对作为添加不同量的木质素(40g至120g)与固定的100ml乙醇添加量的函数的产率的影响(圆圈:油;三角形:固体;菱形:气体)。油和焦炭产率似乎没有变化。这表明增加原料的负载对油产率没有负面影响至有限的负面影响。

[0136]

由此可以得出结论,改变生物质或木质素的容器装载量对产品产率的影响有限,甚至没有影响,但生物质或木质素与醇反应物(例如乙醇)的比例很重要。生物质或木质素与乙醇的比例为1:1(重量:重量)以上时,效果最显著。如果数据用于阐述在连续运行过程中对产率的影响,那么对于反应化学而言,在反应条件下反应器内生物质原料与醇反应物的比例比进料到反应器中的原料与反应物的比例更重要。通过在连续设置中增加相对于进料到反应器中的生物质原料的醇反应物的量,同时在反应器内保持该比例相对较低,有效地确保对已用和已反应的醇反应物进行较高程度的补充。当反应器内醇与生物质的比例改变时,会直接影响反应动力学,因为本领域的技术人员会将此归结为反应物浓度的有效改变(生物质原料和醇都是反应物)。因为这些实验仅描述了间歇模式运行的结果,其中反应物(生物质/木质素和乙醇)的浓度在实验过程中下降,因为反应物浓度由于恒定的补充而有效地保持在恒定的最大值,所以预期连续运行将因此提高油产率并降低焦炭产率。

[0137]

10.确定有利的停留时间。

[0138]

实验在管式反应器中进行,使用至多1-3g磨碎的松木颗粒和0.75ml(0.6g)纯酒精(99.9%)。反应时间为1-2小时,并且温度为350℃。在每个点进行不同数量的重复,总共19次实验。如管式反应器中的实验程序所述测定产率。图12示出了作为使用1g磨碎的松木颗粒的实验的反应时间的函数的油产率(圆圈)、固体产率(三角形)和气体产率(菱形)。图13示出了作为使用3g磨碎的松木颗粒的实验的反应时间的函数的油产率(圆圈)、固体产率(三角形)和气体产率(菱形)。

[0139]

也在如实施例5中的管式反应器中进行实验,但没有加入模型化合物,而是加入真实再循环的和先前回收的木油。在反应容器中加入0.75ml乙醇和1-3g松木,在350℃下多次重复相同的实验后,得到再循环油。这些实验的结果示于图14中,作为两个不同实验的产率比较,其中再循环油与生物质和乙醇一起加入到反应容器中,但是在不同的反应时间处理(a:用2.02g再循环油进行2小时反应;b:用1.07g再循环油进行1小时反应)。

[0140]

从图12和图13中可以清楚地看出,反应时间的减少使得油产率提高以及结焦和气体产率的降低。因此,短的反应时间是期望的。将反应时间增加到超过一小时会导致形成的油的结焦和/或分解成气体。

[0141]

参见图14,在重复3g松木在0.75ml乙醇中反应2小时的实验后产生了再循环油。实验a示出了增加的结焦和比加入的再循环油量低的油产率,表明再循环油的结焦和分解。这可能是由于长的反应时间,因为1小时的较短反应时间,即实验b,当减去最初加入的再循环油时,产生接近零结焦(0.01g)和0.4g(44重量%)的油产率。这一油产率实际上可能更高,因为在反应后从反应容器中提取所有产生的油是困难的,因为在再循环油的情况下,气体和焦炭的产率都大大低于如图6中的实验a所示的不添加再循环油的情况。在类似反应条件下不添加再循环油的情况下,实际油产率仅为16.3重量%(2.3标准偏差)。因此,通过添加再循环油,油产率为二倍以上,接近三倍。再循环油的量是不同的(a=约2g,b=约1g),这使得实验a和实验b之间的直接比较更加困难。但是值得注意的是,实验b确实示出了非常高的油产率而没有结焦。

[0142]

本领域技术人员可以得出结论,期望将反应时间减少到小于2小时,优选小于1小时,以减少对油产率产生负面影响的直接源于生物质转化的焦炭和气体(gas stemming)的形成。此外,就限制再循环产品油分解和结焦的程度而言,不超过1小时的反应时间优于2小时的反应时间。本领域技术人员可以在连续设置中比在间歇设置中更准确地确定最佳反应时间,因为后者会产生相当大的热滞后,并且连续设置将能够以大得多的加热和冷却速率运行,从而更准确地表示甚至约1分钟的非常短的反应时间的效果。

[0143]

11.应用各种原料。

[0144]

在不同的操作条件下,使用不同的生物质原料在管式反应器和搅拌容器中进行实验。反应温度为350℃,所有实验中都加入乙醇。图15和图16示出了管式反应器中的实验的产率,而图17和图18分别示出了在搅拌容器中进行的实验的油产品的元素组成和产品产率。

[0145]

图15示出了两个实验的产率的比较,其中唯一的区别是原料的类型为磨碎的麦秸颗粒与磨碎的松木颗粒。反应条件为350℃,2小时,1g生物质原料和2.25ml乙醇。麦秸和松木的产率相似,特别是油的产率相似,表明该工艺条件不仅适用于木质生物质的转化,也适用于草类的转化。

[0146]

图16示出了实验的产率比较,其中原料类型是磨碎的松木颗粒或干燥的酶预处理的水解木质素(麦秸,5重量%水分)。反应条件为350℃,1小时,0.75ml乙醇,1g和3g生物质原料(a:1g松木;b:1g木质素;c:3g松木;d:3g木质素)。与使用干燥的富含木质素的固体残余物作为原料相比,松木明显产生更高的油产率并减少结焦。

[0147]

图17示出了对作为向100ml乙醇中加入40g不同原料(木质素、松木和桦木)的函数的油的元素组成(o/c和h/c)的影响。对于两种不同类型的木材,o/c和h/c几乎相同,并且正

如人们所预期的,产生比所得油状木质素原料稍高的氧含量(和o/c),起始使用的木质原料中的氧含量较高。

[0148]

图18示出了对作为向100ml乙醇中加入40g不同原料(木质素、松木和桦木)的函数的产率(油、炭和气体)的影响。对于两种类型的木材,产率相似。当使用木质原料代替使用木质素时,油产率较高,焦炭产率较低。这表明全部生物质(whole biomass)是该方法的合适原料,而不仅仅是纯木质素。

[0149]

可以得出结论,与单独使用木质素相比,全部生物质或木质纤维素产生提高的油产率,但是产物组成和因此的质量是相似的。然而,仅使用木质素作为原料确实产生通常具有较低氧含量的产品油,这从燃料使用的角度来看是期望的。

[0150]

12.在多相催化剂上对乙醇液化生物原油进行加氢脱氧。

[0151]

更大批量的油是在搅拌容器中通过重复几次相同的实验获得的。在100ml乙醇中蒸煮80g木质素并重复该实验五次后,以及在100ml乙醇中蒸煮50g山毛榉木材并重复该实验六次后,获得两批油,一批为木油,另一批为木质素油。

[0152]

使用较小的搅拌式300ml parr高压釜对生产的油样品、用于参照的愈创木酚和作为空白的癸烷溶剂进行加氢脱氧(hdo)。总共进行了八次实验。将1-3g市售nimo催化剂与每克催化剂0.16ml的dmds一起加入高压釜中。加入dmds以确保催化剂在加氢脱氧过程中保持充分硫化。这种方法以前被认为非常有效,可以实现催化剂的最大效率。此后,将3-5g木-油/木质素-油与高达90ml庚烷(以确保搅拌的反应介质的足够体积)一起加入高压釜中,随后关闭并用氢气冲洗,直到用氢气预加压至50巴。对于木质素-油的hdo实验,实验将高压釜加热至340℃,对于木-油的hdo,将高压釜加热至300℃、320℃和340℃。还进行了一次使用39g木质素-油和5g催化剂的实验,但是油的体积被认为不足以单独受搅拌器的影响,因此在340℃下经受合计的总共16小时的热暴露后,向反应容器中加入约50ml癸烷,并将hdo再延长12小时(因此合计的热暴露为28小时)。加入高达5g油的实验中,反应温度在4小时仍保持,直到在冰浴中快速冷却。记录所有实验在室温下的最终压力。对木质素/木油的所有hdo实验都使得反应后压力《50巴,表明氢消耗。用癸烷进行的空白实验仅表明没有氢消耗。将高压釜的内容物随后进行过滤和相分离,除空白实验外,所有实验都确定有水形成。用丙酮洗涤滤饼,并在30℃下干燥三天后称重。对可溶于癸烷/不溶于水的馏分进行gc-ms分析。对于所有实验,该馏分具有浅橙色和类似柴油的气味。对于所有实验,滤饼视觉上仅包含废催化剂,没有明显的焦炭形成迹象。在任何实验中都没有观察到残余未转化油的迹象。基于添加的油确定的焦炭产率为:对于340℃时木质素-油hdo为6.6重量%,对于300℃时木-油hdo为6.4重量%,对于320℃时木-油hdo为5.3重量%,并且对于340℃时木-油hdo为5.0重量%。对于39g木质素油在340℃下进行hdo的单一实验,焦炭产率为2.1重量%。

[0153]

表3示出了与gc-ms色谱图的停留时间相对应的所有已鉴定物种表。根据ms光谱数据库中高于90的相似性指数,所鉴定的物质被自动选择为最相似的化合物。当查看所有实验的色谱图时,需要将表3用作参考。表3示出不同色谱柱时间下鉴定的化合物的gc-ms色谱图的参考表

[0154]

图19示出了木质素油的hdo与癸烷溶剂的空白hdo相比的两个实验的gc色谱图(a:在340℃下39g木质素-油的hdo;b:在340℃下3.8克木质素-油的hdo;c:在340℃下癸烷的

hdo)。尽管在极为不同的条件下加工(一种暴露于总共28小时的热暴露,而另一种仅仅4小时),但两种经过hdo的木质素油的组成是相似的。结果表明芳香族物种似乎完全脱氧和氢化成环状脂肪族化合物,并形成类似化石燃料的产物。

[0155]

图20示出了经过hdo的癸烷和从瓶中取出的癸烷的gc色谱图(a:在340℃下3.8g木质素-油的hdo;b:在340℃下癸烷的hdo;c:从瓶中取出的癸烷(无hdo)。还示出了木质素油的hdo。很明显,癸烷溶剂不受hdo的影响,因此是用于hdo实验的合适的惰性填充溶剂。

[0156]

图21示出了在300℃、320℃和340℃下经过hdo的木-油的gc色谱图(a:在340℃下5.0g木-油的hdo;b:在320℃下4.0g木-油的hdo;c:在300℃下4.2g木-油的hdo)。与木质素油的hdo相似,发生彻底的脱氧和氢化。发现相同的化合物似乎与反应温度无关,但是在最高反应温度下,在小于6分钟的柱时间内获得的较低分子量化合物的总量增加,而在大于30分钟的柱时间内获得的较大分子同样地减少了。

[0157]

图22示出了在340℃下木质素-油和木-油经过hdo,以癸烷hdo空白实验作为基线参考的gc色谱图(a:在340℃下5.0g木-油的hdo;b:在340℃下3.8g木质素-油的hdo;c:在340℃下癸烷的hdo)。木质素-油和木-油的hdo产品非常相似。有趣的是,木质素-油hdo主要产生官能化的环己烷,而木-油hdo产生官能化的环己烷物质以及环戊烷物质。环戊烷物质最有可能是由于原始山毛榉木材原料中碳水化合物和c5糖含量较高,而用于制造木质素-油的富含木质素的原料相对更富含源于木质素的芳香物质。

[0158]

13.理论示例——连续液化

[0159]

生物质在再循环油溶剂和醇反应物中液化的实验可以在小规模连续装置上进行。这些实验提供了用于确定生物油或生物油-生物质浆料与所添加的乙醇反应物的适当比例的一种方法,该比例足以在稳态运行期间在热反应器内保持至少17kg/m3的乙醇密度。

[0160]

该装置由三个相连的部分组成:(1)进料泵,(2)加热并随后冷却的反应器管道和(3)带有吹扫装置的非搅拌收集罐。

[0161]

(1)专门设计的进料泵系统,包括内部带有自由移动活塞的厚壁不锈钢圆筒,用于向系统连续供应预填充的反应物混合物。hplc泵以高达10.0ml/分钟的进料速率供水,有效地移动自由活塞,排出的体积等于进料流速。压力释放系统安装在进水口一侧,在150巴压力下被调节关闭。泵的容积为490ml。泵的水侧配有数字和模拟压力读数。泵的温度同样可以数字测量。以下的进料混合物用于实验:100-500ml油、10-200g生物质和10-150g醇,例如乙醇。泵可以用任何能够供给生物质、醇和生物油的浆料的泵来代替,并使混合比得以保持。

[0162]

(2)进料混合物被连续推动通过宽达25mm的安装有压力传感器的加热管段。反应器管道前后的温度用数字记录。用pid控制器控制加热夹套,并将加热管反应器保持在300℃和400℃之间的设定点。反应器管道的长度可以是10-50cm。紧接着反应器的下游,将管道冷却至室温或室温以下(例如通过冰浴运行)。

[0163]

(3)不锈钢收集罐收集包括气体、液体和固体的冷却反应产物。流体(flow)从底部流入。体积为490ml。在顶部,气体通过在实验开始之前经调节(设定点可以从0到100巴)的背压调节器排出,这控制了实验期间的反应压力。

[0164]

策略性地安装阀门,以允许多个收集罐,并在填充另一个收集罐的过程中排空一个收集罐。同样地,阀门可以直接安装在泵的下游,以允许有效地安装两个泵缸,从而允许

无限期地完全连续运行,因为当另一个泵缸通过反应器排空(evacuated)/倒空(emptied)时,可以手动重新填充一个泵缸。

[0165]

通过首先制备浆料进料混合物来进行实验。在每次实验之前,给料泵充满乙醇(或任何其他醇)、生物质(例如麦秸或锯末)和生物油(例如实际的再循环产品油或起始模型油化合物(startup model oil compound),例如木焦油杂酚油(creososte)或气化焦油或类似物)。然后对封闭系统进行加压,并将背压调节器设置调整到所期望的设定值。

[0166]

可以进行连续实验,其中第一步是通过在控制器上设置设定点(300-400℃)来确保加热管区域的恒定稳定温度,并等待温度稳定。然后在整个实验过程中,保持温度不变。制冷同样开启并保持开启(或者在使用冰的情况下,使用新鲜的冰)。当加热的反应器区域达到稳定的温度并且已经开启冷却时,可以进行实验。现在,进料泵的内容物以已知的速率(水hplc泵的设置)被连续推动通过反应器管道并进入收集罐。通过背压调节器连续吹扫形成的气体和n2以进行通风。任选地,可以将这些气体导入气体分析仪。在背压调节器设置下,整个系统(进料泵、反应器管道和收集罐)的压力是恒定的。监控该装置,直到流量稳定,并确保反应器管道上的压降不会随时间增加。当混合罐中的全部液体/浆料内容物被倒空时,实验结束,加热关闭,n2供应关闭,收集罐中的气体内容物(和压力)通过缓慢释放下游压力而被释放。当压力表显示环境压力时,收集罐被倒空。收集的液体和固体样品按照实施例1至实施例11的程序所述进行进一步分析。可以对该液体进行卡尔费休滴定(karl fischer titration)以确定水含量,并进行gc-ms/fid以确定轻有机反应产物并确定轻馏分中醇反应物的浓度。醇消耗/损失的程度可以确定为反应后定量的乙醇质量和反应前加入的乙醇质量之间的差值。反应后乙醇溶剂的质量可以通过假设由于处理反应产物(例如在转移过程中)造成的质量损失仅仅是由于轻质反应产物(水、溶剂和其它轻质有机物)的损失而定量,因此可以加入到分离产物的总质量中。

[0167]

这些实验提供了一种用于确定生物油或生物油-生物质浆料与添加的乙醇反应物的适当比例的方法,该比例足以在稳态运行期间在热反应器内保持至少17kg/m3的乙醇密度,如通过反应器内无堵塞的情况下可重复的连续运行所确定的。这是由加热反应区域的恒定压降确定的。

[0168]

第一次实验应使用一组限定的反应条件:

[0169]

(

ⅰ

)包含400g木焦油(模型再循环油)、100g生物质和50g乙醇的进料混合物;

[0170]

(

ⅱ

)反应器温度为350℃

[0171]

(

ⅲ

)反应器压力为50巴

[0172]

(iv)进料速度应为5ml/分钟,或相当于在反应器区域停留至少5分钟

[0173]

如果不能达到稳定状态,可以改变反应条件。当达到稳态时,将遵循以下进行实验的程序,其中回收反应产物,并如上所述确定所有实验的产率和醇消耗量。

[0174]

重复该实验以验证可重复性。

[0175]

基于所确定的醇消耗量,确定反应器内的乙醇密度以进行实验。由于反应压力保持在50巴,如果未消耗醇,密度应高于17kg/m3。在消耗醇的情况下,由醇在离开反应器区域时施加的最终压力可能很低,以致于它对应于小于17kg/m3的密度。根据测得的乙醇消耗量,可以计算出在所用反应器尺寸下,在350℃时,醇施加的最终压力。该压力用于基于文献中的经验数据或通过与本文其他实施例中所述的从间歇式高压釜中收集的已知数据进行

比较来确定醇的密度,其中限制在已知固定体积的容器中的固定量的乙醇将在在给定温度下的压力下施加固定的可重复压力。如果测得的乙醇密度小于17kg/m3,则在相同的反应条件下进行新的实验或一系列实验,但是进料混合物中乙醇的量增加。一旦添加的乙醇量足以达到17kg/m3的密度,则最终混合比记录为在350℃和50巴下添加的乙醇的最小量。接下来,使用该新获得的混合比,进行一系列实验,其中降低和/或增加反应压力,以类似地确定在不同压力下加入的乙醇反应物的最小量。压力降低至30巴和15巴。可能需要在压力的更大的范围内进行多次实验,或者只有在可以观察到趋势的情况下,才满足于几次实验,例如反应压力和为产生至少17kg/m3的密度而加入的乙醇的最小量之间的线性关系。

[0176]

这些实验同样可以在不同的温度下进行。

[0177]

此外,这些实验可以在不同程度的生物质与生物油比例下进行,例如通过向进料混合物中加入不同量的生物质。

[0178]

14.理论示例——连续液化

[0179]

可以对类似于本文所述和爱荷华州立大学(iowa state univeristy)的连续液化装置(如martin robert haverly的博士论文“an experimental study in solvent liquefaction”,iowa state university,2016中所述)进行改造以使用本文所述的酚类和乙醇进行木质纤维素生物质的连续溶剂液化。酚类溶剂代表再循环产品生物油。在连续溶剂液化实验中,将火炬松研磨至1/4

”‑

(minus)粒度、含水量约为8重量%-10重量%,可用作原料。固体装载量为25重量%,在挤出机进料系统中注入酚类溶剂和乙醇。温度将在280-350℃之间。压力将在27-48巴之间,并且停留时间将为约25分钟。由液体(生物原油)和固体(焦炭)组成的所得反应产物可以离线(off-line)分离。将使用丙酮的溶剂化和机械分离(例如过滤和离心)的组合从焦炭中分离生物原油。将对生物原油、塔顶馏出物(overheads)(轻质可冷凝产品)、不可冷凝气体和焦炭进行量化,以确定质量平衡。生物原油的进一步分离将使用中试厂(pilot plant)现有的汽提塔进行,以回收富含酚类单体的馏分,将对该馏分进行分析评价以供将来用作再循环生物油溶剂。将使用卡尔费休滴定法测定产水量,并使用gc-mass spec定量乙醇回收量来表征塔顶馏出物。生物原油将进行元素分析,以确定碳、氢、氮和氧的含量;进行炸弹量热分析(bomb calorimetric analysis)以测定高热值;进行凝胶渗透色谱法以测定相对分子量分布;和进行热重分析来估计生物原油成分的沸点范围。这些研究的结果将与在相同操作条件下对先存试点的那些先前研究进行比较,以记录添加乙醇的影响。所示出的实施方案和实施例仅是示例性的,并不旨在限制由权利要求限定的本发明的范围。引用的专利参考文献wo2012/005784wo2016/113280wo20197053287wo2019/158752us 4,759,841us 7,425,657。引用的非专利参考文献

bazaev,a.et al.,“pvt measurements for pure ethanol in the near-critical and supercritical regions,”international journal of thermophysics(2007)28(1):194.belkheiri,t.et al.“hydrothermal liquefaction of kraft lignin in subcritical water:influence of phenol as capping agent,”energy fuels(2018)32:5923-5932.castello,d.et al.“continuous hydrothermal liquefaction of biomass:a critical review,”energies(2018)11,3165.jensen,c.et al.“fundamentals of hydrofactiontm:renewable crude oil from woody biomass,”biomass conv.bioref.(2017)7:495-509.nielsen,j.b.et al.”solvent consumption in non-catalytic alcohol solvolysis of biorefinery lignin,”sustainable energy fuels,2017,1,2006-2015pang,s.“advances in thermochemical conversion of woody biomass to energy,fuels and chemicals,”biotechnology advances(2019)37:589-597.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1